ボーリングバーの形状が切断操作に与える影響

ボーリングは、機械工が内部ボーリングを複数回繰り返すことで既存の穴を大きくすることができる旋削加工です。従来の穴仕上げ方法に比べて多くの利点があります。

- 標準のドリルサイズ以外の穴を費用効果の高い方法で作成する機能

- より正確な穴の作成、したがってより厳しい公差

- より優れた仕上がり品質

- ボア自体に複数の寸法を作成する機会

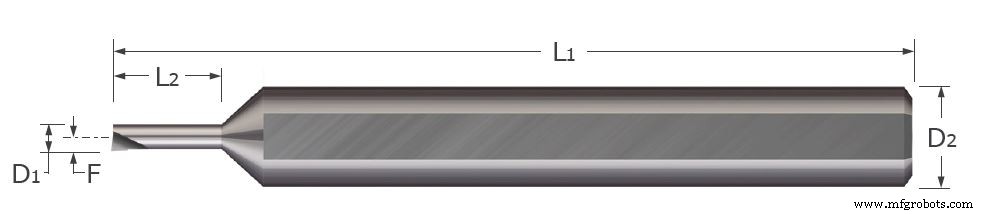

Micro 100が提供するような超硬ボーリングバーには、内部ボアから材料を除去する際の基本的な機能をツールに与えるいくつかの標準寸法があります。これらには以下が含まれます:

最小ボア径(D1) :工具の刃先が反対側に接触することなく完全に内側に収まるようにするための穴の最小直径

最大ボア深度(L2) :シャンク部分から接触することなく工具が穴の内側に到達できる最大深さ

シャンク直径(D2) :ツールホルダーと接触するツールの部分の直径

全長(L1) :工具の全長

中心線オフセット(F):ツールの先端とシャンクの中心線軸の間の距離

工具のたわみを最小限に抑え、工具の故障のリスクを最小限に抑えるために、最大ボア深さが切削する予定の長さよりわずかに大きい工具を選択することが重要です。ボーリングバーとシャンクの直径を最大化すると、工具の剛性が高まるため、これも有益です。これは、チップが退避するのに十分なスペースを残すこととバランスを取る必要があります。このバランスは、最終的には退屈している材料に帰着します。送り速度と切り込みの深さが低い硬い材料は、切りくずを排出するためにそれほど多くのスペースを必要としない場合がありますが、より大きく、より剛性の高い工具が必要になる場合があります。逆に、より積極的なランニングパラメータを備えたより柔らかい材料は、切りくず排出のためのより多くのスペースを必要としますが、工具の剛性を必要としない場合があります。

さらに、この機械加工プロセス中に工具に作用する3種類の力を適切に処理するために、さまざまな幾何学的特徴があります。標準のボーリング加工では、これらの力の最大値は接線方向であり、次に送り(軸方向と呼ばれることもあります)、最後に半径方向です。接線力はすくい面に垂直に作用し、工具を中心線から押し出します。送り力はたわみを引き起こしませんが、工具を押し戻し、中心線に平行に作用します。半径方向の力により、工具がボアの中心に向かって押し出されます。

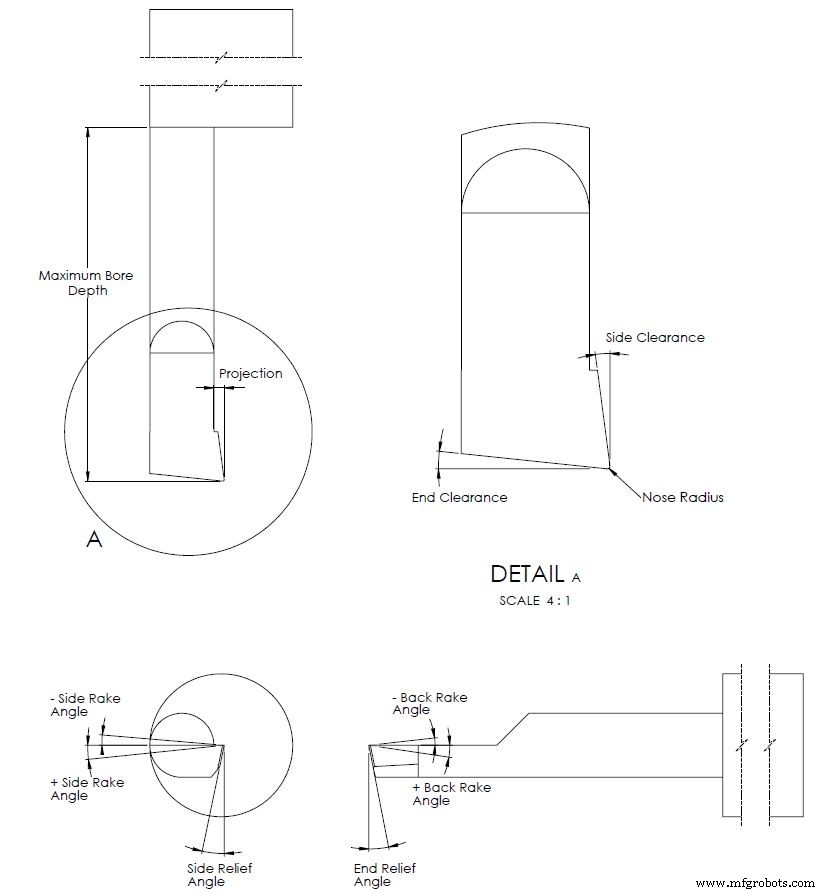

ボーリングバーの幾何学的特徴の定義:

鼻の半径 :工具の刃先の丸み

サイドクリアランス(ラジアルクリアランス) :ツールの中心線に平行な軸に対するノーズの傾きを測定する角度

エンドクリアランス(アキシャルクリアランス) :工具の中心線に垂直に走る軸に対する端面の傾きを測定する角度

サイドレーキ角度 :工具の側面の横傾斜を測定する角度

バックレーキ角度 :ワークの中心線に対して裏面が傾く角度を測定する角度

サイドレリーフ角度 :底面がワークピースからどれだけ傾いているかを測定する角度

エンドレリーフ角度 :工具の中心軸に垂直に走る線に対する端面の傾きを測定する角度

切削操作に対する幾何学的特徴の影響:

鼻の半径 :ノーズRが大きいとワークとの接触が多くなり、工具と刃先の寿命が延びるだけでなく、仕上がりも良くなります。ただし、半径が大きすぎると、工具が接線方向および半径方向の切削抵抗にさらされるため、びびりが発生します。

この機能が切削作用に影響を与えるもう1つの方法は、接線方向の力が刃先に当たる量を決定することです。この効果の大きさは、送りと切り込みの深さに大きく依存します。切込みの深さとノーズ角度の組み合わせが異なると、接線方向の力にさらされる刃先の長さが短くなるか長くなります。全体的な効果は、エッジの摩耗の程度です。刃先のごく一部だけが大きな力にさらされると、刃先の長い部分が同じ力に屈する場合よりも早く摩耗します。この現象は、刃先角度の増減にも伴って発生します。

エンドカッティングエッジアングル :エンドカット角度の主な目的は、正のZ方向にカットするとき(穴に移動するとき)のクリアランスです。このクリアランスにより、ノーズ半径を工具とワークピース間の主要な接触点にすることができます。先端刃先角度を正方向に大きくすると、先端の強度が低下しますが、送り力も低下します。これは、チップ強度と切削抵抗の低減のバランスを見つける必要があるもう1つの状況です。また、実行している退屈なものの種類によっては、角度を変更する必要がある場合があることに注意することも重要です。

サイドレーキ角度 :ノーズ角度は、接線力が刃先に当たる量を決定する1つの幾何学的寸法ですが、サイドすくい角は、その力がラジアル力に再配分される量を決定します。正のすくい角は、より多くのせん断作用を可能にするため、より低い接線方向の切削抵抗を意味します。ただし、この角度は、ノーズ角度とサイドリリーフ角度の材料が少なくなるため、最先端の完全性が損なわれるため、大きすぎることはありません。

バックレーキ角度 :トップレーキ角度と呼ばれることもありますが、超硬ボーリングバーのバックレーキ角度は、工具の端部で切削される切りくずの流れを制御するために研磨されています。この機能は、工具の強度を低下させるため、正の角度を鋭くしすぎることはできません。

側面と端のレリーフ角度 :端の刃先角度と同様に、側面と端の逃げ角の主な目的は、工具の非切削部分がワークピースにこすれないようにクリアランスを提供することです。角度が小さすぎると、工具とワークピースの間に摩耗の危険があります。この摩擦により、工具の摩耗、振動、表面仕上げの低下が増加します。角度の測定値は通常0°から20°の間です。

ボーリングバーの全体的な寸法はいくつかあり、ツールホルダーをワークピースに押し込んだり、接触するとすぐにツールを壊したりすることなく、穴を開けることができます。ソリッドカーバイドボーリングバーにはさまざまな角度があり、ツールを最大限に活用するために、3種類の切削抵抗を分散するためにさまざまに組み合わされています。工具性能を最大化するには、適切な送り速度、切り込み深さ、RPMとともに適切な工具を選択することを組み合わせる必要があります。これらの要因は、穴のサイズ、除去する必要のある材料の量、およびワークピースの機械的特性によって異なります。

CNCマシン