適切な金属加工戦略を立てるには?

金属加工、特にフライス加工は、最新のプロトタイピング技術で広く使用されています。プロトタイプ メーカーは、テクノロジーに関して、機器の能力を最大化する傾向があります。近年普及している方法の 1 つにヘリカル加工があります。ヘリカル フライス加工とは何か、その長所と短所、およびプロトタイプを設計して製造コストを削減する際にこの知識をどのように使用できるかを明確にしてみましょう.

ヘリカルミリングとは

ヘリカル フライス加工は、別の穴加工プロセスです。このプロセスには、高品質のボアを実現するためにらせん状の軌跡をたどるエンドミルが含まれます。従来の穴あけ加工に比べて多くの利点があり、中ぐり盤を完全に置き換えることができます。これは、多くの機器を購入することを本当に避けたいプロトタイピング ショップにとって常に有利です。 (はあ、彼らが鈍いと言っているわけではありません。実際にはかなり鋭いのです。待ってください…彼らは退屈であると同時に鋭いです。この言葉遊びは私を殺しています)。ヘリカル フライス加工は、実質的にあらゆる形状のボアを作成するために使用できます。切削力は低く、工具の摩耗も少なく、達成可能な品質は非常に高くなります。

掘削しないのはなぜですか?

ヘリカルフライス加工に代わる主な方法は、従来のドリル加工です。これは、穴をあける非常に一般的な方法です。統計的には、金属部品を製造する場合、穴あけにはサイクル タイムの最大 25%、機械加工操作の合計数の 33% かかります。しかし、なぜフライス加工を検討する必要があるのでしょうか?明らかに運動学がはるかに単純であるという事実にもかかわらず、穴あけには、より複雑なフライス加工技術を使用することを正当化するさまざまな短所があります。

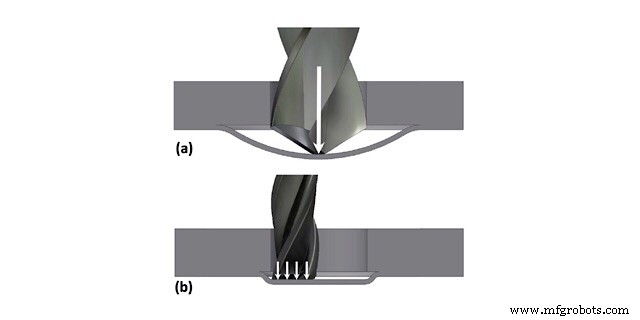

たとえば、穴あけ速度は直径によって異なります。外側の点で最も高く、ドリルの中心 (軸がある場所) では実質的にゼロです。これは、公転軸付近の加工過程が、実際には切削ではなく塑性変形であることを意味します。これにより、ツールのスラスト力が増加し、ツールが大幅に摩耗します。

軸方向のスラスト力により、ドリル、特に磨耗したドリルは、素材から出る金属の薄い層を曲げます。結果として残った材料は穴の周りに突き出ており、手動で取り除く必要があります。代わりにミルを使用すると、残りの材料が大幅に減少します。

穴あけ加工では、ひどい切りくず排出条件が発生します。処理された材料は、ドリルのフルートを通してのみ除去できます。切りくず除去は、穴の表面仕上げと切削温度に影響します。金属片が切削ゾーンからフルートを通って表面に移動すると、穴の側面が削られ、表面仕上げが低下します。切りくずは最大 80% の切削温度を保持することが証明されているため、除去の問題によってドリルの温度が上昇します。そのせいで減りが早い。切りくず除去率を高めるために、オペレーターは個別の掘削方法を使用します。ドリルは全長の一部を加工した後、取り外します。これは良い戦略ですが、掘削時間が長くなります。

お分かりのように、穴あけ加工にはいくつかの重大な欠点があるため、機械加工の効率を上げて試作工場の効率を高める傾向にあるメーカーは、ヘリカル フライス加工を採用しています

ヘリカル加工の詳細

ヘリカルミリングで発生するプロセスの一部を確認してみましょう。

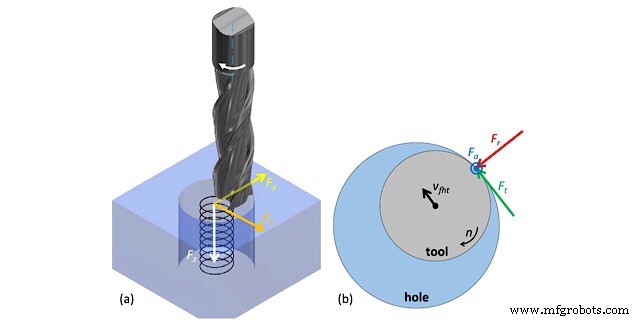

まず、エンドミルはらせん状の経路に沿って移動します。これは、フライス加工の中心が垂直方向の z 軸の動きと水平方向の x-y 軸を組み合わせなければならないことを意味します。これにより、手動で NC プログラムを作成するのは非常に複雑になりますが、多くの CAM システムでは、戦略の 1 つとしてヘリカル加工が採用されています。

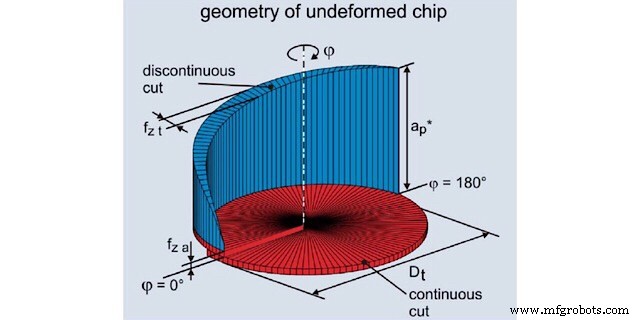

切りくずの形状は 2 つのゾーンで構成されています。エンドミルの側面によって作成される青いゾーンと、ミルの面によって作成される赤いゾーンです。 2 つのゾーン間の比率は、工具とボアの直径によってのみ決定されることが証明されています。

工具径の増加に伴い、ブルーゾーンが増加します。赤いチップとは異なり、青いチップは不連続であるため、振動に関してはミリングが悪化します。そのため、表面の仕上がりが悪くなります。さらに、ミルの側面で除去される体積の増加に伴い、半径方向の切削力が増大し (写真の赤い Fr)、工具が穴の内側で曲がるため、公差が減少します。工具が大きいほど剛性が高くなるため、悪影響はある程度軽減されます。

工具が小さい場合、レッド ゾーンが優勢であるため、半径方向の力と振動は小さくなりますが、工具の直径の減少はシステムの剛性によって制限されます。

最初は大きな工具を使用する方が良いと思います。深さと送りが少ない最終切削では、小さな工具に変更すると、優れた表面仕上げが得られます。

ヘリカルミリングを使用する理由

ご覧のとおり、ヘリカル フライス加工は、多くの利点を提供する有望なプロセスです。

ツールを変更することなく、より優れた精度と表面品質で任意の直径を実現できます。 35 mm を超える穴をあけたことがある場合は、1 つのドリルだけで穴を開けるのは悪い決断であることがわかるでしょう。それは通常、一連の小さなドリルで行われます。たとえば、最初の全体は 10 mm で、次に大きなドリルで 20 mm まで穴を開け、その後 35 mm まで穴を開けます。その後、さらに精度や表面仕上げが必要な場合は、穴をリーマ加工または皿穴加工します。これは、全体を仕上げるのに 4 ~ 6 回の工具交換のようなものです。ヘリカル フライス加工では、1 つのエンドミルを使用して穴を切り取り、次に小さい送りを使用して、目的の公差と品質を達成するだけで済みます。ツールを変更することなく、Ra 1.25 で IT7 まで達成できます。

切削温度が低くなり、切りくず排出が向上します。エンドミルはボアの全スペースを占有しません。それが主な利点です。約 30 mm ごとにプランジした後、ツールを引き抜く必要はありません。クーラントを穴にスプレーするだけで、切りくずが削除され、加工温度が下がります。

ツールの摩耗を予測し、軌跡を修正できます。穴あけ加工における主な問題の 1 つは、ドリルが摩耗していると、硬い材料を加工するときにドリルが完全に壊れてしまうことがほとんどで、ドリルがボアに詰まってしまうことさえあります。ヘリカルミリングでは、基本的にはミリングだけです。そのため、標準的な計算方法を使用するか、メーカーが指定した工具寿命を使用して、工具の摩耗を予測できます。プロセス中にこれらの変更を考慮することもできます。したがって、軌道を少し変更して、直径の寸法を維持することができます。ただし、ドリルではそれを行うことはできません。あ、ちなみに、工具の寿命は工具の面摩耗(レッドゾーンチップ)で決まります。

結論

もちろん、ヘリカルミリングは革新的なプロセスであり、短所もあります。たとえば、切りくず除去速度はそれほど速くなく、パラメーターはまだ十分に研究されていません。ただし、この技術は、ボアの品質を維持しながら、セットアップ、機械加工、およびツーリングの数を減らします。これは、必要な工具や機器の量を最小限に抑えたいプロトタイピング メーカーにとって大きな利点です。

CNCマシン