研削盤での精密レーザー測定

機械工場でレーザーが使用されているのを見るのは珍しいことではありません。例としては、工作機械のモーション システムの測定とキャリブレーション用のレーザー干渉計があります。機械上の工具を測定し、壊れた工具を検出するためのレーザー工具設定システム。

最近、Studer (United Grinding ブランド) の外付けおよび汎用研削盤モデルの一部で、精密ワークピースを測定するためにレーザー技術が統合されました。同社は過去10年間、砥石の実験測定に使用するこの技術を開発してきました。研削盤の可能性を認識し、2020 年に Studer とレーザー メーカーは、研削に適した改良されたレンズやその他の必要な機器を追加し、最終的に LaserControl と呼ばれるもの、つまり機械に統合されたレーザー プロセス測定技術を立ち上げました。

LaserControl は、製造コストの削減、さまざまな部品サイズの測定能力の向上、部品の品質の向上、すべての測定値を記録するソフトウェアの採用など、精密なワーク測定などの多くの利点を提供します。さらに、このようなシステムは一般的に使いやすく、アナログのシステムよりも迅速にデータを生成します。また、レーザー測定は非接触測定方式のため、測定対象物を傷つけません。接触がない場合、アナログ システムで使用されるプローブやスタイラスなどの測定デバイス自体を含め、摩耗や損傷はありません。

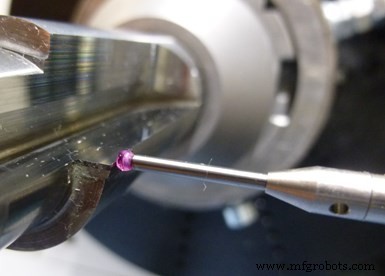

側面に配置された「U」字型の形状で、レーザーの投光器と受光器が開放端で向かい合っています (下の写真を参照)。このレーザー ゲージは、研削盤のタレット ホイールヘッドに取り付けられているため、X 軸と Z 軸で移動できます。 .機械の X 軸を動かして所定の位置に移動し、機械が研削しているときに割り出しを行います。レーザー ヘッドは、パーツの周囲でレーザー ビームが遮られるまで測定位置までパーツ上を移動し、最初の面の測定を行い、開始情報を登録します。レーザー ヘッドは、レーザー ビームがパーツを超えて途切れなくなるまで、パーツ上を前方に移動し続けます。これにより、パーツ サイズに関する情報が得られます。 (マシンの高解像度リニア ガラス スケールは、測定ビームの中断から中断されていない測定ビームまでの距離を測定します。) 測定値は、オペレータ画面のテーブルに登録されます。

上に配置された文字「U」のような形レーザーの投光器と受光器が開いた端で向かい合っている側で、レーザー ゲージは研削盤のタレット ホイールヘッドに取り付けられているため、X 軸と Z 軸で移動できます。写真提供:United Grinding/Studer

測定プロセスは、部品のサイズと測定の種類に応じて、10 秒から 60 秒かかります。システムの再現性は +/-1.5 ミクロンです。

広範ではありますが、システム用のユーザーフレンドリーな Studer ソフトウェア プログラムにより、研削盤オペレーターは熟練を必要としない簡単な測定プログラミングを行うことができます。ソフトウェアは、各測定サイクル後に測定値を自動的に記録し、データをスプレッドシートにエクスポートしてさらに評価することができます。必要に応じてデータを印刷できます。

Studer LaserControl について、この技術がアプリケーションにとって有利かどうかを判断する前に理解するのに役立ついくつかの重要なポイントを次に示します。

一般的なインプロセス ゲージング システムとは異なります。 多くのインプロセス測定システムは、機械が切断/研削している間に測定します。ただし、LaserControl の閉ループ システムは、研削プロセスが行われている間は測定しませんが、代わりに研削後または研削プロセスの間に測定し、1 つのワークピースで複数の測定が行われると研削を中断します。研削を一時的に停止することで、レーザーに適さない研削液やエマルジョンを避けることができます。測定前にワークピースからクーラント、切りくず、その他の機械加工残留物を除去するために、LaserControl は、測定の直前に統合されたエア ノズルを備えたブローオフ システムを適用します。

複数の直径サイズと複雑な部品を測定するように設計されています。 システムは砥石タレットに取り付けられているため、ワークの周りを移動できます。したがって、外径を小さく測定できるように設計されています

プロービングは、研削盤の測定オプションです。しかし、このプロセスでは、プローブと研磨対象の工具の刃先が損傷する危険があります。

1mmから100mmまでの複雑な部品。典型的な測定には、途切れのない大きなワークピースの直径と長さの輪郭だけでなく、スプラインや溝のあるシャフト、工具の刃先、工具のフルートなどの途切れのある直径も含まれます。

型にはまらないセットアップ。 違い 他の測定システムとは異なり、このレーザー測定システムは機械的なセットアップを必要としません。機械のオペレータは、システムのプログラムに、機械制御を介してワークピースのどのポイントを測定するかを指示します。したがって、オペレーターは、データ収集に必要なワークピースの任意のポイントを測定するように機械をプログラムできます。この単純なセットアップは、測定される直径または長さのゲージのより面倒なセットアップをしばしば必要とする従来の物理的なセットアップと比較して、時間を節約します。

外径で切削工具を測定する場合に特に便利です。 LaserControl は多くの研削アプリケーションに多くのメリットをもたらしますが、すべてのワークピースに対応するように設計されているわけではありません。たとえば、ID を測定することはできず、この機内測定プロセスでもサイクル タイムが遅くなるため、大量生産には適していません。ただし、高精度で複雑な非常に硬い材料の切削工具の外径測定には適しています。航空宇宙部品も、一般的にこのタイプの測定システムから恩恵を受けています。

ユナイテッドグラインディング/スチューダー |研削.com

産業機器