Shop はスイス回転の柔軟性を最適化

スイス式旋盤の検索中Y2 軸を使用して、Paramount Machine は、さまざまな角度で輪郭と形状を作成できる、Y2 軸とプログラム可能な B 軸の両方を備えたマシンの潜在的な利点を実現しました。

ソルトレイクシティの Paramount Machine は、航空宇宙、防衛、医療、鉱業、その他多くの産業向けの部品とアセンブリを製造し、多様な顧客ベースにサービスを提供しています。所有者であるスティーブ・ヴァン・オーデンが率いる 65 人の製造会社は、同様に、VMC、HMC、CNC 旋盤、ターンミル、ワイヤー放電加工機 (EDM)、および以前のとにかく2017年まで、1台のスイス型旋盤。

しかし今日、この店には 6 つのスイス型があります。

スティーブの息子であるエリックは、同社のスクリュー マシン リードであり、旋削技術アドバイザーでもありますが、パラマウント マシンの最初の 6 軸スイス型は、機械部品を完成させる可能性のあるライブ ツーリングを提供していましたが、Y2 軸がなく、実行できる操作の種類が制限されていたと述べています。

これにより、ショップは Y2 軸を提供する別のスイス型を探すようになりました。しかし、この検索中に、Y2 軸とプログラム可能な B 軸の両方を備えたマシンの潜在的な利点に気付きました。これにより、さまざまな角度で輪郭とフィーチャを作成でき、より多くのツーリング能力を提供できます。実際、このような機能は、工場が従来複数のマシンで実行していた一連の X 線コンポーネントのより効率的な加工を特に可能にしているように見えました.

ショップではさまざまな部品を製造しています。 6 スイス型。現在は、これらの複合機全体で直径 1.5 インチ以下の部品を実行することを目指しています。

「そのファミリの 1 つの部品に対する当社の最初のプロセスは、チャッキング旋盤での 2 つの操作、フライス加工、ワイヤー EDM 操作、および別のフライス加工を特徴としていました」と Eric Van Orden 氏は言います。 「B 軸を備えたスイス型でこの部品を製造できるので、顧客に出荷する前にスイス型からワイヤ EDM に簡単に移行できると考えました。」

さらに、Paramount Machine には、傾斜フライス加工、穴あけ加工、タッピング加工が必要な他の仕事がありました。会社は、B 軸を備えたスイス型を使用することでメリットがあると感じました。

複数のソリューションを検討した後、ショップは REM Sales から 32 mm ツガミ SS327-5AX を購入しました。これは5年前のことです。 Van Orden 氏は、Y2 軸と B 軸の他に、このマシンを選択したいくつかの理由があると述べています。 1つは、おそらくオールドスクールだと彼は認めています。この機械は、他のスイスタイプよりも重量があるため剛性が高く、メインスピンドルとサブスピンドルの両方に高出力モーターを搭載しているという。ショップは、John Traver や Steve Tragarz などの REM セールス アソシエイトが提供したアドバイスとタイムリーな支援、および迅速なメンテナンス サポートにも感謝しています。

後者について、Van Orden は、熱い仕事の最中に、ショップがマシンのサブスピンドル側のウェイ カバーを損傷した 1 つの例を挙げています。 「閉店間際にツガミ/レムセールスに電話して、安全にマシンを稼働し続けることができるように交換品をどれだけ早く届けられるかを確認しました。交換品の在庫があっただけでなく、チームのメンバーが帰りに UPS に部品を運転して送ってくれたので、翌日には到着しました。翌朝一番にパーツを受け取り、マシンはすぐに復旧して稼働しました。」

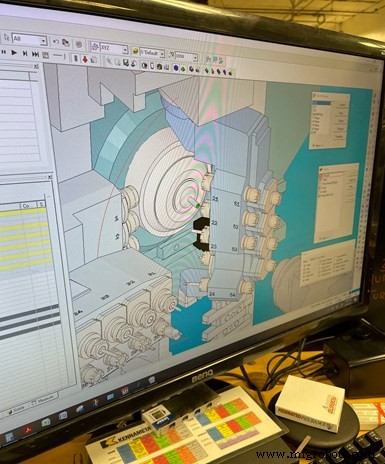

Van Orden はまた、Paramount Machine が工場内の他の機械に使用していた Esprit CAM ソフトウェアと、ツガミ SS327-5AX 専用に開発されたソフトウェア プロバイダーのポストプロセッサを使用して、この B 軸機械をプログラミングしたことで利益を得たと感じています。

Eric Van Orden がシミュレーションの価値を指摘Esprit CAM ソフトウェアと、複数の作業平面を簡単に作成する機能により、さまざまな角度オフセットでツールをセットアップする必要がなくなります。

「私たちの目標は、CAM システムでツール パスを作成するだけではなく、マシン上でエラーなしで実行される、マシンに最適化された G コードで終わる完全なソリューションを作成することです」と、Nick Zentil のディレクターは述べています。エスプリカムの北米販売。 「SS327-5AX のような複雑な工作機械を使用する場合、機械の全機能にアクセスできるポストプロセッサが必要です。 Tsugami/Rem のセールス アプリケーション チームと密接に連携して、Tsugam マシンが本来の機能を果たすポストを開発しています。つまり、編集不要のコードを作成します。」

「Esprit CAM でツールを正しく設定している限り、そのコードを取得して投稿し、マシンに配置して問題なく実行できるという完全な自信があります」と Van Orden 氏は言います。

彼はまた、Esprit CAM 内で複数の作業面を簡単に作成できることも指摘しています。これにより、プログラマはソリッド モデルからフィーチャを選択し、そのモデルから作業平面を作成できます。ソフトウェアは、フィーチャを加工するツールに基づいて、適切な作業方向を自動的に決定します。これにより、異なる角度オフセットでツールをセットアップする必要がなくなります。

しかし、スイス型にX線部品のオペレーションを集約することで、生産時間はどのくらい短縮されましたか? 「3 つの別々のマシン サイクルを 1 つのスイス プロセスに置き換えることができ、全体の部品サイクル時間は 92% 短縮されました」と Van Orden 氏は言います。 「これは私たちにとって劇的な時間の節約になっただけでなく、以前は工場全体に配置されていた仕掛部品を排除しました。」

もちろん、これはこの特定の部品ファミリーにとって大きな勝利でした。しかし、最終的には、この 2 番目のスイス型の利点により、現在の複数のスイス型にまたがってどのような作業を実行するかという点でより大規模な変更が行われ、この型の可能性を最大限に引き出す方法がより深く掘り下げられました。多機能加工プラットフォームの.

スイス型の柔軟性を高める

最近、Paramount Machine では、主に航空宇宙用途向けの小型部品の需要が増加しています。そのような部品を大型のチャッカー旋盤で加工することは可能でしたが、工場はそれらの機械に大型の仕事を供給し続ける方が理にかなっていると感じました。これが、最初の B 軸ツガミの直後にツガミ SS207-5AX 20 mm スイス型 B 軸を購入した理由の 1 つです。さらに、Paramount Machine はここ数年で、もう 1 台の SS327-5AX と 2 台の Tsugami B0386-III 38 mm マシンを追加しました。

これらの追加により、ショップの戦略が変更されました。 「何年にもわたって、私たちはスイス型プラットフォームで非常に効果的になりました。今では、直径 1.5 インチ未満のほぼすべてのジョブが、従来のチャッカーではなく、これらのマシンで実行されています」と Van Orden 氏は説明します。 「そして、典型的な生産量は 500 から 1,000 個の範囲ですが、私たちはこれらの機械を 5 つの部品だけを実行するようにセットアップすることを恐れません。」さらに、Swiss タイプのライブツール機能により、チャッカーで開始された部品に必要となる可能性のあるミルでの 2 回目の作業が不要になることがよくあります。

ツガミはすべて「コンバーチブル」モデルであり、スイス型のショップの戦略の一部は、仕事でガイドブッシングが必要でない限り、ほとんどの時間チャッカーモードを維持し、それに応じてスケジュールを設定することです. Van Orden 氏によると、これらのマシンは 80% の時間、チャッカー モードで実行されます。これは、新しいジョブへの切り替え時間を短縮するのに役立ちます。とはいえ、チャッカー モードとガイド ブッシング モードから切り替える時間は、わずか 30 ~ 45 分であることに注意してください。

Paramount Machine は、ステップ マガジンが

スイス型の利点を最大化するために Paramount Machine が適用するその他の取り組みには、次のようなものがあります。

マシン上の部品のバリ取り .スイス型などの複合加工機の価値は、部品を完成させる可能性です。ただし、まだバリ取りが必要な部品がある場合、それは完了ではありません。そのため、Paramount Machine は、Van Orden 氏によると、Swiss タイプでバリ取りサイクルを使用しており、そうでなければ必要となる手作業によるバリ取りの約 60% を排除しました。 B 軸を備えたマシンの場合、面取りミルとコンタリング ツール パスを使用してパーツ全体に到達し、そのツールのみを使用してバリ取りを行うことができます。これは、垂直および平行の拘束がある B 軸のないマシンでは不可能なことがよくあります。

オシレーションカットの実行 .ツガミの振動切削技術は、サーボ軸 (X または Z) を振動させて、工具が切削に出入りするため、切削が難しい材料の切りくずを破壊し、切削中の熱を減らします。 Van Orden 氏によると、工場ではこの機能を、悪名高い切りくずの問題を抱えていたアルミニウム部品や、17-4 ステンレス部品の荒加工に使用しています。さらに、切りくずを破壊し、部品に巻き付きがちな長い「ストリンガー」をなくすために、突っ切り操作中に一般的に使用されます。

指定された軸の揺動と主軸の回転を同期させて切削する技術です。切断を中断すると、材料が小さな切りくずになります。この機能はソフトウェア駆動であり、機械は振動切断をサポートするように設計されているため、追加の機器は必要ありません。起動 G コード (G8.5P2) を指定することで揺動切削を行い、次の G コード (G8.5P0) で解除されるまで機能は有効です。揺動データは主軸回転速度と指定軸の送り速度から自動計算します。

外径旋削用、工具シャンク/クランプユニットはギャング プレートに取り付けられたままで、ここに示されているようなクイック チェンジ インサートを備えた個々のヘッドは簡単に交換できます。

クイックチェンジツールの使用 . Paramount Machine は、クイックチェンジ ツールを使用して、スイス タイプのセットアップを高速化および簡素化しています。その一例が、外径旋削用の Kennametal の KM micro システムです。このため、ツール シャンク/クランピング ユニットはギャング プレートに取り付けられたままで、インサート付きの個々のヘッドは簡単に交換できます。同様に、このショップでは、ドリル本体が機械に取り付けられたまま、ドリル ヘッドがねじ込み、ねじで外される大規模な用途に、Iscar のモジュラー ドリリング ユニットを使用しています。

エリック・ヴァン・オーデンは、ショップが使用する 3 つの異なる自動販売システムからツールの可用性と消費を追跡するために社内で開発されたソフトウェア Paramount Machine を実演します。

新しいカッターに対してオープンであること . Van Orden 氏によると、ショップは有益であると思われる新しいツールのテストに引き続きオープンであるとのことです。彼は、ツーリング担当者が毎週ではないにしても、隔週でショップを訪れると述べています。また、特定のツール ベンダーに縛られることもありません。そうすることで価格面でのメリットはあるかもしれませんが、このアプローチではパフォーマンス面でのメリットはないかもしれない、と彼は指摘します。実際、パラマウント マシンは 3 つの異なる会社の自動販売システムを使用しており、ツールの可用性と消費を追跡する社内で作成したソフトウェアを介して接続されています。

消灯に関する考慮事項

パラマウント マシンは完全自動生産を目指しており、さまざまなプロセス要素が考慮されているため、スイス型で長時間無人で機械を安全に稼働させることができます。

自動カルーセルがロータリーのビンに部品を収集特定の時間間隔でインデックスを作成するテーブル。最初と最後のビンで測定された部品が仕様の範囲内にある場合、その間のビンの部品も仕様内にあると想定できます。

たとえば、店にはいくつかの異なるブランドのバーフィーダーがあります。 20mm スイス型は Iemca Elite 220 ステップ マガジン スタイルを使用しており、階段状のガイドが上昇し、バーが持ち上げられてからガイド チャネルに落ちます。 Van Orden は、ステップ マガジン スタイルは、そのマシンで一般的に実行される直径 1/8 インチの材料などの小さなバーで特に役立つと説明しています。彼は、調整が完全に設定されていない場合、ショップは重力を介してガイドチャネルにバーを供給するバーフィーダーを経験したことがあり、このサイズのバーをダブルフィードすることもありました.場合によっては、これによりショップが新しいバーを 1 つずつ手動でロードするようになりました。これは、Elite 220 ではもはや問題ではありません。

スイス型の反対側では、Paramount Machine は iSwiss Smart Tables を使用して、パーツをキャッチして収集するだけでなく、回転テーブルに取り付けられたパイ型の容器に仕分けます。 (Smart Table 自動部品カルーセルは、New England Tool Corp. の会社である Pressure Tech によって製造され、iSwiss によって配布されます。) これらのユニットは、特定の部品数または指定された時間。 Paramount Machine は後者のアプローチを取ります。このように部品を複数のビンにバッチ処理することで、ショップは最初と最後のビンの部品を測定できます。それらが仕様の範囲内であれば、中央のビンの部品も同様であると想定できます。

ショップは学んだ教訓を適用していますB 軸 Swiss-type を新しい DMG MORI NTX 1000 マシンに使用する (そのマシンの B 軸を使用して連続輪郭旋削などの操作を実行するなど)。

消灯加工中の工具寿命の監視も重要です。 Van Orden 氏は、一晩で 700 個を処理した大量のジョブを指摘しています。もともとは、マクロを使用して、その実行中に寿命が近づいたときにツールを変更していました。しかし、それは部品の重要な機能の 1 つを意味し、プロセスは機能の許容範囲の上限に設定する必要があり、実行の終わりまでに許容範囲の下限まで低下します。そのため、ショップは 100 個を実行し、工具の摩耗による公差がどこにあるのかを測定しました。それを判断した後、実行中に必要に応じてツール オフセットを調整するマクロを追加し (X 個のパーツの後)、フィーチャが常に公称値に近い状態を維持できるようにしました。ショップはまた、長持ちする高品質の工具を購入することが、照明のない環境での工具交換やオフセット調整の回数を最小限に抑えるのに役立つことも発見しました.

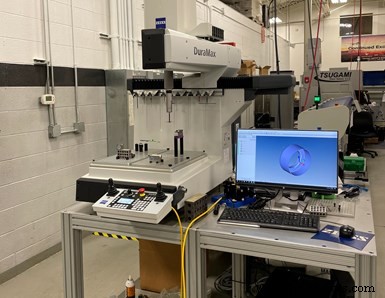

施設のさまざまなエリアに現場 CMM を配置する工程内検査機能が向上しました。

前進

Paramount Machine は最近、ショップのさまざまなエリアに Zeiss DuraMax ショップフロア座標測定機 (CMM) を数台追加しました。これにより、工程内検査機能が向上し、継続的に努力して全体的な品質が向上しました。ショップでは、機械の使用率を追跡するソフトウェアも検討しています。 DMG MORI マシンで利用可能な Messenger 監視および履歴分析プラットフォームを使用して、その一部を実行しました。これは、Van Orden が感じているように、ショップが完全自動機械加工の取り組みを改善するのに役立ちます。しかし、データを収集するのは非常に簡単ですが、製造現場でより多くの情報に基づいた意思決定を行うために情報を解釈して分析するのは簡単ではない場合があると彼は指摘します.

産業機器