セリウムのダイヤモンドカッティングの分子動力学モデリングとシミュレーション

要約

構造相変態と転位の間の結合は、ナノスケールでの金属セリウムの変形挙動を理解する上での課題を引き起こします。本研究では、分子動力学モデリングとシミュレーションにより、超精密ダイヤモンドカッティング下でのセリウムの根本的なメカニズムを解明します。セリウムのダイヤモンドカッティングの分子動力学モデルは、原子相互作用を記述するための経験的ポテンシャルを割り当て、2つの面心立方セリウム相の特性を評価することによって確立されます。その後の分子動力学シミュレーションは、転位すべりが切断プロセス下のセリウムの塑性変形を支配することを明らかにしています。さらに、原子動径分布関数に基づく分析は、γ-Ceからδ-Ceへのわずかな相変態が機械加工された表面と形成されたチップの両方で発生したことを示しています。加工パラメータ依存性に関する以下の調査により、セリウムの加工面の高品質を実現するための最適な加工条件が明らかになりました。

背景

原子番号58のセリウム(Ce)は、最も豊富なランタニド金属の1つです。セリウムは、その興味深い機械的、物理的、および化学的特性に幅広い用途があります。金属部品の機械加工された表面形態は、それらの機能、性能、およびライフサイクルに強い影響を与えることが知られています。たとえば、金属部品の耐食性は、表面粗さを減らすか、機械加工された表面に圧縮残留応力を導入することによって効果的に改善できます[1,2,3]。最近では、Yan etal。表面増強ラマン散乱基板であることが実証されているCu(111)上に周期的な三角形のマイクロキャビティを製造するために、新しいチップベースの機械加工技術を採用しました[4]。特に水素を貯蔵するために使用されるセリウム[5]の場合、セリウムの表面仕上げは、室温でのセリウムと水素の反応に強く影響します。したがって、セリウムの機械加工された表面形態の高精度を達成することは、その用途にとって非常に重要です。超精密ダイヤモンドカッティングは、表面の完全性が高く、表面粗さが非常に低く、平坦度が高く、金属組織の進化が少なく、表面下の損傷が少ない、非常に滑らかな表面仕上げを得るための重要な製造技術の1つです[6、7]。しかし、セリウムのダイヤモンドカッティングに関する実験的または理論的な研究はほとんど報告されていませんでした。さらに、超精密ダイヤモンドカッティングプロセスでは、工具の刃先半径が切削深さに匹敵するため、切削プロセスではワーク材料の特性が重要な役割を果たします。したがって、セリウムの複雑な変形挙動のために、セリウムの機械加工メカニズムを理解することは困難です。

まず、セリウムは、4f電子の非局在化によって駆動されるその並外れて豊富な圧力-温度状態図で知られています。大気圧および110K未満の低温では、α-Ce(面心立方(fcc))は安定しています。 45〜275 Kの範囲の高温では、α-Ceはβ-Ce(二重六角形の最密充填(dhcp))に変換されます。 γ-Ce(fcc)は、270〜999 Kの中程度の温度で安定しています。999K〜1071 Kの高温では、δ-Ce(体心立方(bcc))は安定しています[8,9 、10、11]。特に、295Kおよび8kbar未満での3価の低密度γ-Ceからはるかに高密度のα-Ceへの最も魅力的な等構造相転移は、20%の大体積崩壊を伴います[8、12、13、14 ]。セリウムの電子構造と結合構成の相変態による変化は、必然的にその変形挙動に強い影響を及ぼします。具体的には、切削工具とワークピースとの接触領域に形成される高温高圧により、ダイヤモンド切削プロセスでセリウムが相変態する可能性があります。第二に、金属セリウムは転位によって支配されるかなりの延性を持っています[15]。機械加工下でのfcc金属の塑性変形には転位核形成とすべりが重要な役割を果たすことが知られています。ただし、セリウムのダイヤモンドカッティングにおける相変態と転位の相互作用については、まだほとんどわかっていません。

機械加工メカニズムの構成要素は、ワークピース材料の微視的変形挙動と、切削抵抗、切りくずプロファイル、および機械加工された表面形態の観点からの巨視的機械加工結果との相関関係で構成されます。機械加工実験の重要な補足として、分子動力学(MD)シミュレーションは、さまざまな種類の材料の基本的な機械加工メカニズムを解明するための強力なツールであることが実証されています。 Li etal。塑性が始まる臨界侵入深さに相当するナノスクラッチ下の単結晶Cu(111)の最小摩耗深さは、プローブ半径とともに増加することを報告しました[16]。最近、彼らはナノスクラッチ下でのAlCrCuFe高エントロピー合金の機械的挙動と変形メカニズムを調査し、合金材料の優れた高温安定性により、純金属よりも大きな表面パイルアップ体積を報告しました[17]。 Gao etal。 bccFeの直交切削における可塑性と欠陥の生成と進展を調査しました[18]。朱ら。ナノスクラッチのプローブ形状依存性に対するサイズの影響を報告しました[19]。 Hosseini etal。単結晶銅のナノマシニングに対する工具刃先半径の影響を調査しました[20]。 Liu etal。静的摩擦係数と動的摩擦係数の違いは、アスペリティ間の干渉により、Cu(111)の単一アスペリティ摩擦で消失することがわかりました[21]。ロメロら。銅基板の直交切削中の接着は、工具のすくい角を変え、特定の格子方向を選択することによって強化できることを発見しました[22]。ヤンら。研磨剤の自己回転速度と方向が、研磨中の単結晶銅の加工面の形態と品質に大きな影響を与えることを示しました[23]。 Vargonen etal。スクラッチ中のスクラッチ距離あたりのチップ高さの損失は、垂直応力とチップのテーパー角度の関数であると報告されています[24]。 Sun etal。双結晶銅の引っかき傷に対するGBの影響が証明されました[25]。 Chen etal。水分子が銅のナノメートル切削における工具とワークピース間の摩擦を効果的に低減することを発見しました[26]。ウーら結合エネルギーが摩擦に大きな影響を与えると報告しました[27]。さらに、実験的調査と比較して、各セリウム相の機械的特性は、セリウムの相変態と転位の間の相互作用を理解するために重要なMDシミュレーションによって便利に研究することができます。最近では、Zhang etal。 MDシミュレーションにより、シリコンナノインデンテーションにおける弾塑性転移における相変態と転位の間の相互作用を調査しました[28]。しかし、私たちの知る限り、セリウムの機械加工のMD調査について報告された研究はありません。

したがって、本研究では、まず、ワークピースとツールの原子構成を構築し、Ce-CeおよびCe-C原子相互作用の経験的ポテンシャルを割り当て、セリウムの2つのfcc相を特性評価することにより、セリウムのダイヤモンドカッティングのMDモデルを確立します。確立されたMDモデルを使用して、セリウムのダイヤモンドカッティングのMDシミュレーションを実行し、セリウムの基本的な加工メカニズムを解明し、切削工具のすくい角とワークピースの結晶方位が切削プロセスに及ぼす影響を調査します。

メソッド

ダイヤモンドカッティングのMDモデル

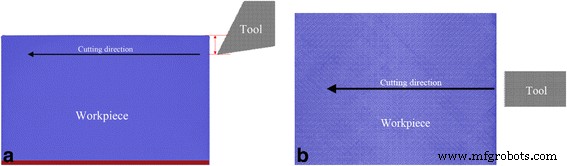

図1は、単結晶セリウムワークとダイヤモンド切削工具で構成されるダイヤモンド切削のMDモデルを示しています。セリウムのワークピースは、水平方向、垂直方向、縦方向にそれぞれ41、25、31 nmの寸法を持ち、fcc構造の100万個のγ-Ce原子で構成されています。周期境界条件は、縦方向にのみ適用されます。ワークピースは、それぞれ下部原子と可動原子の2種類の原子で構成されています。厚さ2nmの下部原子の層は、ワークピースの剛体運動を防ぐために空間に固定されています。可動原子の運動は、速度-ベレ積分アルゴリズムを使用したニュートン運動方程式に従います。ワークピース内の各原子の温度は、発生した熱放散を表すために切断プロセスで監視されます。結晶学的配向の影響に対処するために、垂直方向に(010)、(110)、および(111)自由表面を持つ3つのセリウムワークピースを検討します。鋭いエッジを持つダイヤモンド切削工具は、9°の逃げ角を持ち、ダイヤモンド構造の10万個のC原子で構成されています。すくい角の影響に対処するために、-30°、-20°、-10°、0°、10°、20°、および30°の7つのすくい角が使用されます。セリウムと比較してダイヤモンドの硬度が非常に高く、切削距離が非常に短いことを考えると、切削プロセス中のダイヤモンド工具の摩耗は考慮されていません。したがって、ダイヤモンド切削工具は剛体として設定されます。つまり、切削工具内のすべての原子の座標と速度は、切削工具が変形することなく単一のエンティティとして移動するように、タイムステップごとに更新されます。

セリウムのダイヤモンドカッティングのMDモデル。 (オンラインカラー)セリウムのダイヤモンドカッティングのMDモデル。 a 正面図 および b 上面図 。 赤 および青色 下部および可動Ce原子を表し、灰色 C原子を示します

シミュレートされたシステムには、セリウムワークピースのCe-Ce、セリウムワークピースとダイヤモンド切削工具の間のCe-C、およびダイヤモンド切削工具のC-Cの3種類の原子相互作用があります。ダイヤモンド切削工具は、切削プロセスで変形することなく剛体として扱われるため、C-C相互作用は省略されています。相互作用する2体ポテンシャルと電子埋め込みエネルギーで構成される埋め込み原子法(EAM)は、金属システムを記述するために広く使用されています。これは、次のように表すことができます。

$$ {E} _ {\ mathrm {tot}} =\ frac {1} {2} {\ sum} _ {i、j} {\ phi} _ {ij} \ left({r} _ {ij} \ right)+ {\ sum} _i {F} _i \ left({\ rho} _i \ right)$$(1)$$ {\ rho} _i ={\ sum} _ {j \ ne i} {\ rho} _i \ left({r} _ {ij} \ right)$$(2)ここで r ij は原子間の距離です i および j 、 ϕ ij は原子間の2体ポテンシャル i および j 、 F i 原子 i が生成されるときに生成される埋め込みエネルギーを表します 埋め込まれている、ρ i は i での電子密度です アトム i を除くすべてのアトムによって生成されたアトム 、およびρ j は原子 j の電子密度の関数です アトム i 。 ShengらによるセリウムのEAMパラメータ。は、fccセリウム相のバルク弾性特性を正確に記述することができるCe-Ce相互作用を記述するために使用されます[29]。モースポテンシャルは、Ce-C相互作用を説明するために使用されます。これは、

として表すことができます。 $$ {E} _ {\ mathrm {tot}} ={\ sum} _ {ij} {D} _0 \ left [{e} ^ {-2 \ alpha \ left(r-r0 \ right)}-2 {e} ^ {-\ alpha \ left(r-r0 \ right)} \ right] $$(3)ここで D 0 (0.087 eV)は凝集エネルギー、α(5.14)は弾性率、 r 0 (2.93Å)は、原子間の平衡距離を表します i および j 、 それぞれ。モースポテンシャルのカットオフ半径は1.0nm [30]として選択されています。

作成されたままのシミュレーションシステムは、最初にNPTアンサンブル(一定数の原子 N )で30Kおよび0バール未満で平衡構成に平衡化されます。 、定圧 P 、および一定温度 T )。次に、平衡化されたワークピースは、正準集団(一定の原子数 N )で100 m / sの一定速度と4nmの切削深さでダイヤモンド切削にかけられます。 、定容 V 、および一定温度 T )。切断方向は、切断モデルのさまざまな視点で赤で色付けされた矢印で示されます。また、切削抵抗は切削方向に沿った力成分として定義されます。超精密加工実験で利用される切込みは数マイクロメートルです。原子シミュレーションでは長さスケールが制限されているため、シミュレートされたワークピースの寸法と切削深さは、超精密ダイヤモンド切削実験で使用されるものよりも数桁小さいことに注意してください。また、ナノメートル切断の現在のMDシミュレーションで採用されている100 m / sの切断速度は、超精密ダイヤモンド切断実験で使用される1秒あたり数十マイクロメートルの通常の速度よりも数桁高いことに注意してください。積分時間ステップは、フェムト秒(fs)のオーダーになります。共通隣接分析(CNA)を使用して格子欠陥のタイプを識別し[31]、配色スキームは次のとおりです。緑はfcc原子、赤は六方最密(hcp)原子、青は体心立方を表します。 (bcc)原子、および表面原子と転位コアを含む他の原子の場合は灰色。すべてのMDシミュレーションは、1fsの積分時間ステップでLAMMPSコードを使用して実行されます[32]。また、OVITOは、MDデータを視覚化し、MDスナップショットを生成するために使用されます[33]。

セリウム相の特性評価

本研究では、5つのセリウム相をそれぞれγ、α、β、ε、およびδと見なします。表1に、文献[8,9,10,11]から収集された各相の構造パラメーターと関連する温度-圧力条件を示します。次に、各相のバルク原子配置が表1に従って構築されます。次に、構築されたままのバルク構成の一軸張力、せん断、および均一圧縮の計算シミュレーションが実行され、さまざまなCe相の機械的特性が導き出されます。セリウムの融点に近い安定した温度が高いため、液相の機械的試験を行うことが難しいため、δ-Ceの機械的特性は計算されません。表2に、各セリウム相の導出された弾性定数と機械的特性を示します。単結晶γ-Ce相の計算されたヤング率は24.17GPaであり、これは、多結晶の対応物のナノインデンテーションで報告された36.7GPaの実験値に匹敵します[10]。さらに、C44と1/2(c11-c12)の計算値は3倍異なり、非弾性中性子散乱技術を使用した実験値とよく一致しています[34]。表2は、より高密度のα-Ceが、その等構造の低密度γ-Ce相と比較して大幅に強化された機械的特性を持っていることを示しています。

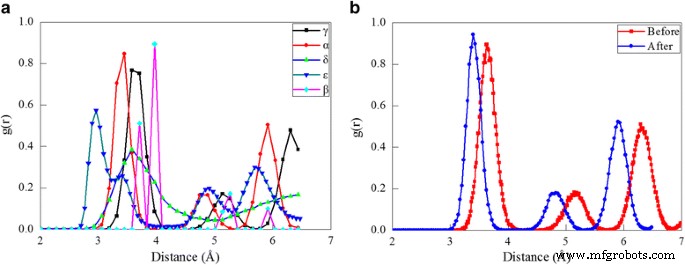

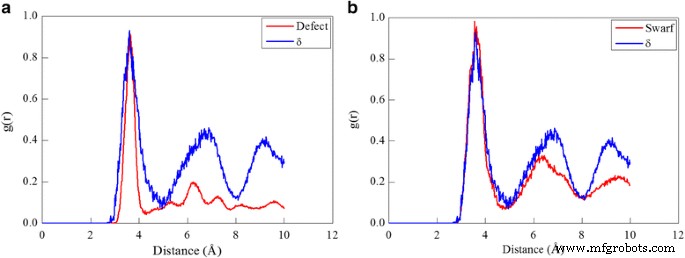

<図> <図>動径分布関数(RDF)。鋭いピークの形で参照粒子からの距離に伴う粒子システムの密度変化として定義されます。 RDFは、X線スペクトルと中性子回折データから推定できます[35、36]。したがって、これは液体と固体の構造特性を評価するための最も重要なツールの1つであり、微視的な原子配列と巨視的な特性の間の重要なリンクとして機能します。現在の研究では、RDFを利用して異なるセリウム相間の構造の違いを特徴付けています。図2aは、5つのセリウム相のRDFヒストグラムをプロットしています。ここで、ピークは対応する格子構造の特性を表しています。γ-Ceの1番目、2番目、3番目の最近傍距離はそれぞれ3.64、5.13、6.3Åです。 α-Ceの1番目、2番目、および3番目の最近傍距離はそれぞれ3.41、4.85、および5.92Åです。 δ-Ceの1番目と2番目に近い隣接距離はそれぞれ3.53Åと6.75Åです。 ε-Ceの1番目、2番目、3番目、および4番目の最近傍距離はそれぞれ2.96、3.33、4.91、および5.69Åです。 β-Ceの1番目、2番目、3番目、4番目の最近傍距離は、それぞれ3.71、3.97、5.27、5.92Åです。採用されたEAMポテンシャルパラメータによって2つのfccセリウム相間の相変態を予測する可能性を実証するために、20%の体積崩壊を達成するまでバルクγ-Ceの均一な圧縮が実行されます。図2bは、圧縮前後のRDFを示しています。これは、それぞれγ-Ceおよびα-CeのRDFとよく一致しており、最もよく知られているγ➔α相変態の発生を示しています[12、13、14]。 。

セリウム相のRDF分析; (オンラインカラー) a セリウム相のRDF。 b γ-Ceの圧縮前後のRDF

結果と考察

セリウムの加工メカニズム

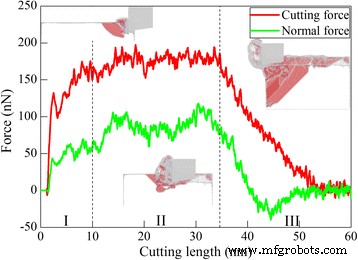

セリウムの基本的な機械加工メカニズムを解明するために、Ce(010)のダイヤモンドカッティングのMDシミュレーションが最初に実行されます。使用するダイヤモンド切削工具のすくい角は0°です。加工力には、水平方向の切削力、加工面に垂直な垂直力、縦方向の横力の3つの要素があります。図3に切削長による切削抵抗と法線力の変化を示します。切削長によって3つのゾーンに分類されます。したがって、各ゾーンのサブフィギュアは代表的な切断構成を示しており、原子はCNA値に従って色分けされており、欠陥を明確に視覚化するためにfcc原子は表示されていません。

加工力の変化; (オンラインカラー)すくい角0°でのCe(010)のダイヤモンド切削中の切削抵抗と垂直抗力の切削長による変化。サブフィギュアは、原子がCNA値に従って色付けされているさまざまなゾーンの代表的な欠陥構成を示しています

図3から、切削工具と被削材の密着性により、切削工具が被削材に近接している場合、切削抵抗と垂直抗力の両方が負の値になっていることがわかります。切削工具がワークピースと接触し始めると、材料は最初に弾性変形を起こし、切削力と垂直力の両方が急速に増加します。図3は、2.3 nmの切削長さで切削抵抗と垂直抗力の両方が急速に低下することを示しており、塑性変形の開始を示しています。さらに切断すると、切断力と垂直力の両方が増加し、連続する核生成イベントによって引き起こされる強い変動が発生します。ゾーンIIのサブフィギュアから、カッティングゾーンの近くにかなりの1/6 <112>ショックリー部分転位が発生していることがわかります。切削抵抗と垂直抗力はどちらも、主に10〜35 nmの切削長で一定値を中心に変動し、切削プロセスが安定していることを示しています。また、ゾーンIIの転位は、主にダイヤモンド切削工具の前と下の両方に存在します。切削長が35nmに達すると、切削工具がワークピースから分離し始め、切削抵抗と垂直抗力の両方が大幅に減少します。ゾーンIIIのサブフィギュアは、ワークピースの左側によってかなりの転位がブロックされていることを示しています。成形された切りくずがワークから完全に分離するまで、切削抵抗と垂直力の両方が安定します。図3は、切断プロセス中、垂直抗力が切断力よりも小さいことを示しています。

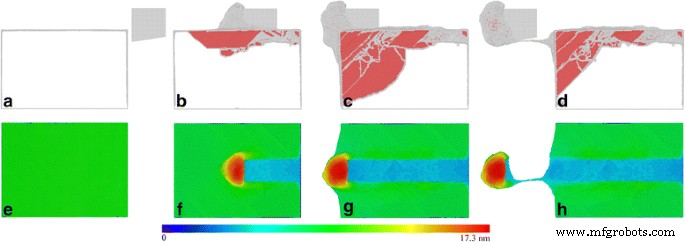

図4a–dは、さまざまな切削長さでのワークピース内の瞬間的な欠陥構造を示しています。原子はCNA値に応じて色分けされており、fcc原子は表示されていません。したがって、図4e–hは、原子の高さによって色分けされた機械加工された表面形態を示しています。欠陥進展の動的検査は、ワークピースの降伏が、右側の自由表面からの1/6 <112>ショックリー部分転位の核形成と、隣接する{111}すべり面および<110>すべり方向に沿ったその後のすべりを伴うことを示しています。ショックリー部分転位の動きは、転位コアによって囲まれた積層欠陥の拡大を伴います。切削工程の進行に伴い、切削工具前の上部自由表面から大量の部分転位が発生し、図4fに示すように、切削工具のすくい面に沿ってかなりの切りくずが形成されます。同時に、切削工具の後ろの転位が上向きに移動して上部の自由表面で消滅し、機械加工された表面の大幅な回復につながります。図4cは、切削工具がワークピースの左側の境界に近づくと、図4gに示すように、転位の伝播が左側の自由表面によって強力にブロックされ、切りくずの体積が大幅に増加することを示しています。図4dは、チップとワークピースを完全に分離した後、上部自由表面での転位消滅により、ワークピース内の転位密度が大幅に減少することを示しています。

欠陥構造と機械加工された表面形態; (オンラインカラー)瞬間的な欠陥構造のMDスナップショット(一番上の行 )および機械加工された表面形態(下段 )すくい角0°でのCe(010)のダイヤモンドカッティング。切断長さ: a 、 e 0.0 nm、 b 、 f 18.8 nm、 c 、 g 44.8 nm、および d 、 h 59.6nm。 一番上の行の原子 および最下行 それぞれCNA値と原子高さに応じて色分けされています

転位すべりが支配的な塑性に加えて、ダイヤモンドカッティングプロセスでの相変態の確率も、ワークピースと形成されたチップ内の欠陥ゾーンでRDF分析を実行することによって評価されます。 fcc構造のγ-CeはCNAアルゴリズムを使用してOVITOで最初に除外され、残りの原子はbcc、hcp、およびその他の原子を含む欠陥ゾーンで構成されます。次に、欠陥ゾーンでRDF分析が実行されます。そして、異なるCe相の量は、異なるタイプの欠陥原子の数によって推定することができます。図5aは、機械加工された表面の下の欠陥ゾーンのRDFの3つのピークが、δ-CeのRDFの正確な3つのピークとよく一致することを示しており、γ-Ceからδ-Ceへの相転移の発生を示唆しています。 δ-Ceは高温低圧で安定していますが、発生したγ➔δ相変態は、切削工程で発生する高い熱放散を示しています。さらに、δ-Ceはγ-Ce相とは異なる機械的特性を持っているため、生成されたδ-Ceはその後の切削プロセスで不均一な加工につながります。図5bは、主に成形チップと切削工具のすくい面との接触領域での高温トリガーγ➔δ相変態により、成形チップでδ-Ce原子が検出されたことを示しています。ただし、欠陥ゾーンとチップの両方で形成されるδ-Ceの量は非常にわずかであり、セリウムのダイヤモンドカッティングでは相変態が顕著ではないことを示しています。

切断プロセスにおける相変態の分析; (オンラインカラー)すくい角0°でのCe(010)のダイヤモンドカッティングにおける相変態の分析。 a のRDF ワークピースと b 切断後のチップ

すくい角の影響

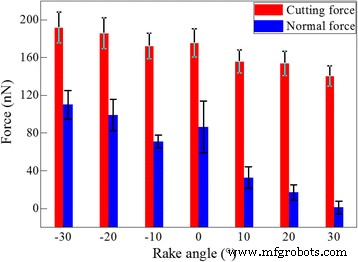

セリウムの加工メカニズムの基礎を理解した上で、ダイヤモンド切削に及ぼす切削工具のすくい角の影響を研究します。図6は、7つのすくい角の切削抵抗と垂直抗力の両方の平均値をプロットしたものです。各力成分の平均値は、10〜35nmの範囲の切断長さで瞬間的な力の値を平均することによって計算されます。図6は、各すくい角の切削抵抗が通常の力よりも大きいことを示しています。ただし、すくい角が大きいほど、2つの力成分の差の値がより顕著になります。さらに、すくい角が大きくなると、切削抵抗と垂直抗力の両方が減少します。商人の理論によれば、すくい角が大きくなると、最小エネルギーに対応するせん断面角も大きくなり、それに応じて切削抵抗が低下します[37]。現在のMDシミュレーションによって明らかにされたすくい角に依存する加工力の変動は、商人の理論とよく一致しています。

加工力のすくい角依存性; (オンラインカラー)すくい角が加工力に及ぼす影響

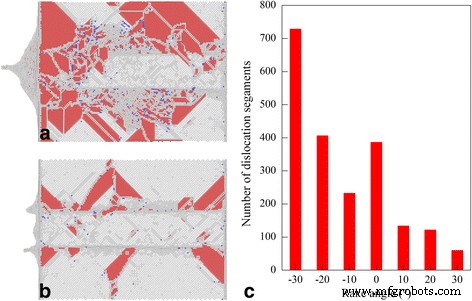

図7a、bは、それぞれ-30°と30°のすくい角でのダイヤモンドカッティングプロセスの完了後の、機械加工された表面の下の欠陥構造の底面図を示しています。各すくい角について、転位の種類と自由表面に対する転位の形状の両方が同じです。ただし、転位密度は、レーキ角度30°よりもレーキ角度-30°の方が大幅に高く、より複雑な塑性変形が発生したことを示しています。図7cは、異なるすくい角でのダイヤモンド切削後にワークピース内に残った転位セグメントの数を示しています。これは、すくい角が大きくなるにつれて転位密度が減少することを示しています。 1/2 <110>完全転位、1/6 <112>ショックリー部分転位、1/6 <110>階段状転位、1/3など、バーガースベクトルによって分類されたさまざまなタイプの転位に注意する必要があります。 <111>図7cでは、フランク部分転位が考慮されています。ナノメートル切削プロセスでは、転位を介したワークピース材料の微視的変形は、機械加工力および機械加工された表面形態の点で巨視的機械加工結果と強い相関関係があります。たとえば、転位の相互作用と反応は、その後の転位運動をブロックする無茎転位構造の形成につながります。その結果、結果として生じる加工硬化は、加工力の増加につながります。自由表面での転位の消滅は、表面のパイルアップの形成を伴う、機械加工された表面の回復につながります[38]。

異なるすくい角で生成された欠陥構造。 (オンラインカラー)すくい角が a のセリウムを切断した後の欠陥構造のMDスナップショット −30°および b 30°。原子は、CNA値に従って色分けされます。 c すくい角に依存する転位数

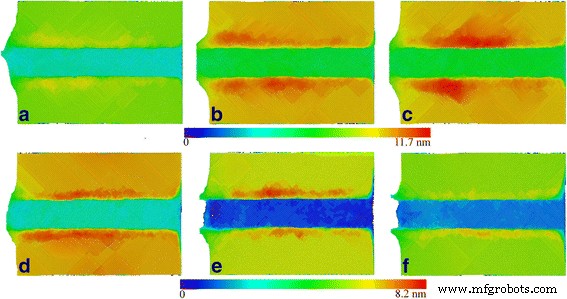

図8は、さまざまなすくい角での切削プロセスの完了後の機械加工された表面形態を示しています。形成された溝の両側に堆積する表面の体積は、正の値よりも負の値のすくい角の方が顕著です。さらに、表面パイルアップの分布は、正のすくい角よりも負のすくい角の方が均一ではありません。図8cは、すくい角が-30°の場合に形成された溝に沿って積み上げられた表面の非対称分布を明確に示しています。図8から、すくい角が大きくなると、表面の堆積量が減少することがわかります。したがって、30°のすくい角は、他のすくい角よりも最小の加工力、最小の転位密度、および最小の表面パイルのセリウムのダイヤモンド切削に最適であることが示されています。

機械加工された表面形態のすくい角依存性; (オンラインカラー)異なるすくい角の機械加工された表面形態: a −10°、 b −20°、 c −30°、 d 10°、 e 20°、および f 30°。原子は、原子の高さに応じて色分けされます

セリウムワークピースの結晶配向の影響

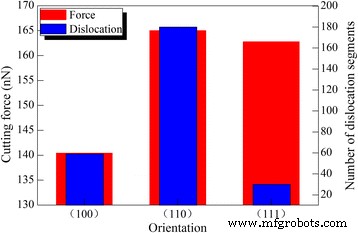

30°の最適すくい角下でのセリウムのダイヤモンドカッティングに及ぼす結晶方位の影響も調査されます。 Ce(010)、Ce(110)、Ce(111)の加工パラメータはすべて同じです。図9は、結晶方位が異なる場合の切削抵抗と転位数の変化を示しています。 Ce(010)の切削抵抗はCe(110)やCe(111)の切削抵抗よりも大幅に低くなっています。転位数はCe(111)で最も低いが、Ce(010)の転位密度はCe(110)のそれよりもかなり低い。 It is known that the geometry between slip plane and free surface varies with crystal orientation. For both Ce(010) and Ce(110), the four {111} slip planes are inclined to machined surface. However, there is one {111} slip plane parallel to machined surface of Ce(111), in addition to three {111} inclined slip planes. While microscopic deformation of workpiece material is dominated by dislocation slips, the observed macroscopic machining results in terms of machined surface and machining force can also be influenced by machined surface morphology. Although the easy glide of dislocations on the {111} slip plane parallel to free surface is energetically favorable for the accommodation of plastic strain caused by cutting tool action, the resulting considerable surface pile up increases the machining resistance, which leads to a high cutting force.

Crystal orientation dependence of cutting force and dislocation number; (color online) crystal orientation dependence of cutting force and dislocation number

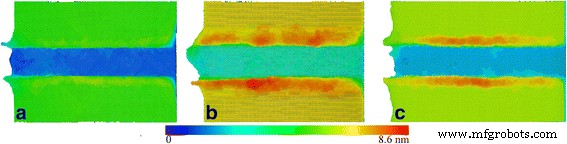

Figure 10a–c presents machined surface morphology of Ce(010), Ce(110), and Ce(111), respectively, indicating that the crystal orientation has a strong influence on machined surface quality. The volume of surface pile up is the smallest for Ce(010), followed by Ce(111), and the largest for Ce(110). Correspondingly, the material removal in the form of chip is the most pronounced for Ce(010). Furthermore, it is seen that the surface pile up of Ce(111) on both side of formed groove presents the highest symmetry, while that of Ce(110) is the worst. Therefore, it is indicated that the crystal orientation of (010) is optimal for the diamond cutting of cerium due to its low machining force, low dislocation density, and low surface pile up.

Crystal orientation dependence of machined surface morphology; (color online) crystal orientation dependence of machined surface morphology. Atoms are colored according to atomic heights. Crystal orientation. a (010). b (110). c (111)

結論

In summary, we perform MD modeling and simulation to elucidate the underlying mechanisms of cerium under the ultra-precision diamond cutting. The EAM and Morse potentials are respectively employed to describe atomic interactions within cerium workpiece and the interactions between cerium workpiece and diamond cutting tool. The elastic constants, mechanical properties, and propensity of phase transformation of cerium phases are evaluated, which demonstrates the feasibility of predicting phase transformation of cerium by the current established MD model. Subsequent MD simulations of diamond cutting reveal that the plastic deformation of cerium is governed by dislocation nucleation and subsequent glide, which is similar with other fcc metals. In addition, there is γ ➔ δ phase transformation occurred within both machined surface and formed chip. It is found that high quality of machined surface and low machining force can be achieved in the diamond cutting of cerium with the optimal machining conditions, i.e., a rake angle of 30° for a crystal orientation of (010).

ナノマテリアル

- シングルパスボーリングの長所と短所

- モデリングとシミュレーションはSARS-CoV-2の新しい洞察を提案します

- ナノチャネルにおける油輸送に対する表面効果:分子動力学研究

- 分子動力学法によるアブレシブナノメートル切削プロセスに及ぼす衝撃方向の影響の研究

- 抵抗変化型メモリのモデリングとシミュレーションに関する集合的研究

- SolidworksとMatlab/Simulinkシミュレーション

- プラズマ切断とは何ですか?プラズマ切断はどのように機能しますか?

- 旋盤の操作タイプと切削工具

- 3D モデリングとシミュレーションの力が製造プロセスの革新に拍車をかける

- テーパー補正とウォータージェット切断

- ワイヤー EDM 切断の長所と短所