3 ユニット 2:速度、送り、タッピング

目的

この単元を完了すると、次のことができるようになります:

- さまざまな機械加工タスクに対応する立形フライス盤のセットアップと操作を特定して選択する

- さまざまな種類の材料に適した切断速度を選択してください。

- エンドミル加工の切削速度と送りを計算する

- 給電タップの正しい設定方法を説明する

切断速度

切削速度は、切削時の工具の外側エッジでの速度として定義されます。これは表面速度とも呼ばれます。表面速度、表面映像、および表面積はすべて直接関連しています。サイズの異なる 2 つの工具が同じ 1 分あたりの回転数 (RPM) で回転している場合、大きい方の工具の表面速度は大きくなります。表面速度は、毎分表面フィート (SFM) で測定されます。すべての切削工具は、表面フッテージの原則に基づいて機能します。切断速度は、主に切断する材料の種類と使用する切断ツールの種類によって異なります。被削材の硬度は、推奨切削速度に大きく関係します。被削材が硬いほど、切削速度は遅くなります。被削材が柔らかいほど、推奨切削速度が速くなります (図 1 を参照)。

スチール 鉄 アルミニウム 鉛

図 1:に基づく切断速度の増加被削材硬度

切削工具材質の硬度も、推奨される切削速度に大きく関係します。ドリルが硬いほど、切削速度が速くなります。ドリルが柔らかいほど、推奨切削速度が遅くなります (図 2 を参照)。

炭素鋼 高速度鋼 超硬

図 2:に基づく切断速度の増加切削工具硬度

表 1:素材の種類別の切断速度

| 素材の種類 | 切断速度 (SFM) |

|---|---|

| 低炭素鋼 | 40-140 |

| 中炭素鋼 | 70-120 |

| 高炭素鋼 | 65-100 |

| 快削鋼 | 100~150 |

| ステンレス鋼、C1 302、304 | 60 |

| ステンレス鋼、C1 310、316 | 70 |

| ステンレス鋼、C1 410 | 100 |

| ステンレス鋼、C1 416 | 140 |

| ステンレス鋼、C1 17-4、pH | 50 |

| 合金鋼、SAE 4130、4140 | 70 |

| 合金鋼、SAE 4030 | 90 |

| 工具鋼 | 40~70 |

| 鋳鉄–レギュラー | 80-120 |

| 鋳鉄 – ハード | 5-30 |

| ねずみ鋳鉄 | 50~80 |

| アルミニウム合金 | 300-400 |

| ニッケル合金、モネル 400 | 40~60 |

| ニッケル合金、モネル K500 | 30~60 |

| ニッケル合金、インコネル | 5-10 |

| コバルト基合金 | 5-10 |

| チタン合金 | 20~60 |

| 非合金チタン | 35-55 |

| 銅 | 100-500 |

| ブロンズ–レギュラー | 90~150 |

| ブロンズ–ハード | 30~70 |

| ジルコニウム | 70~90 |

| 真鍮とアルミニウム | 200~350 |

| シリコンフリーの非金属 | 100~300 |

| 非金属を含むシリコン | 30~70 |

スピンドル速度

特定の材料と工具の SFM が決定されると、この値は切削速度と工具の直径に依存するため、スピンドルを計算できます。

RPM =(CS x 4) / D

場所:

- RPM =1 分あたりの回転数。

- CS =SFM でのカッター速度

- D =工具の直径 (インチ)

ミリング フィード

送り (フライス盤の送り) は、ワークがカッターに移動する 1 分あたりのインチ単位の距離として定義できます。

ここ LBCC にあるフライス盤では、送りはスピンドル速度に依存しません。これは適切な配置であり、大型でゆっくりと回転するカッターの送りを高速化できます。

フライス盤で使用される送り速度は、次の要因によって異なります:

<オール>1 歯あたりの送り量

1 刃あたりの送り量は、カッターが回転してワークに進むときに、カッターの各刃によって除去される材料の量です。

ワークがカッター内に進むと、カッターの各刃が同じ量だけワーク内に進み、同じ厚さの切りくずが生成されます。

この切りくずの厚さまたは刃あたりの送りは、カッターの刃の数とともに、送り速度を決定するための基礎となります。

フライス加工の理想的な送り速度は、毎分インチ (IPM) で測定され、次の式で計算されます:

IPM =F x N x RPM

場所:

- IPM =1 分あたりのインチ単位の送り速度

- F =1 刃あたりの送り量

- N =歯の数

- RPM =1 分あたりの回転数

例:

立形フライス盤で使用されるエンド ミルの送りは、鋼材の非常に小さな直径のカッターの 1 刃あたり 0.001 ~ 0.002 インチの送りから、アルミニウム ワークピースの大きなカッターの 1 刃あたりの 0.010 インチの送りまでの範囲です。軟鋼の切削速度は 90 であるため、3/8 インチ高速 2 フルート エンド ミルの RPM は

RPM =CS x 4 / D =90 x 4 / (3/8) =360 /.375 =960 RPM

送り速度を計算するには、歯あたり 0.002 インチを選択します

IPM =F x N x RPM =.002 x 2 x 960 =3.84 IPM

機械送り

切削工具が加工物の表面に沿って、または表面に沿って切削する機械の動きを送りと呼びます。

送り量は通常、金属切削では 1000 分の 1 インチで測定されます。

フィードは、さまざまな種類のマシンでわずかに異なる方法で表現されます。

パワー フィードを備えたボール盤は、スピンドルが 1 回転するたびに一定量だけドリルを進めるように設計されています。マシンを .006 インチでフィードするように設定すると、マシンはスピンドルが 1 回転するたびに .006 インチフィードします。これは、1 回転あたりの (IPR) インチで表されます

タッピング手順

グッド プラクティス:

タップガイドの使用

タップガイドは、使用可能な真っ直ぐなねじ山を作る上で不可欠な要素です。旋盤またはミルを使用する場合、タップはすでにまっすぐで中心にあります。タップを手動で位置合わせする場合は、90° のタップ ガイドが人間の目よりもはるかに正確であるため、注意してください。

オイルの使用

ドリルやタッピングの際には、オイルを使用することが重要です。ビットがきしむのを防ぎ、切削をよりスムーズにし、切りくずを取り除き、ドリルとストックが過熱するのを防ぎます。

ペッキング

ペッキングは、ビットを使用してドリルまたはタップするときに、ビットが過熱して破損しないようにするのに役立ちます。ペックドリリングでは、部品の途中までドリルで穴を開け、それを引っ込めて切りくずを取り除き、同時に部品を冷却します。ハンドルを 1 回転させてから半回転戻すのが一般的な方法です。ビットまたはタップを元に戻すときはいつでも、できるだけ多くの切りくずを取り除き、ドリルまたはタップとワークピースの間の表面にオイルを追加してください。

ハンドタッピング手順

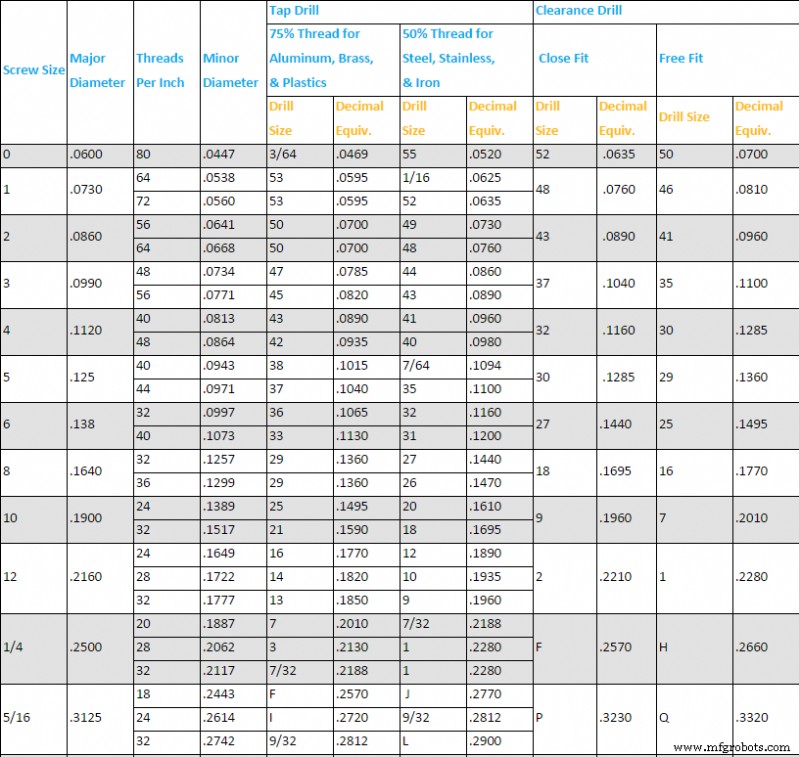

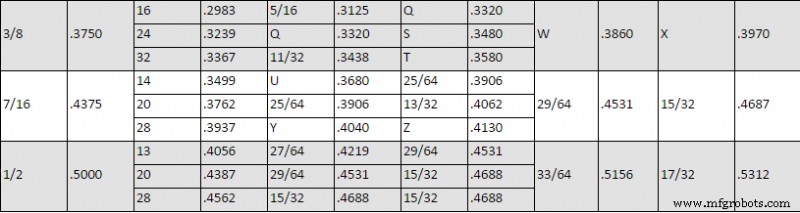

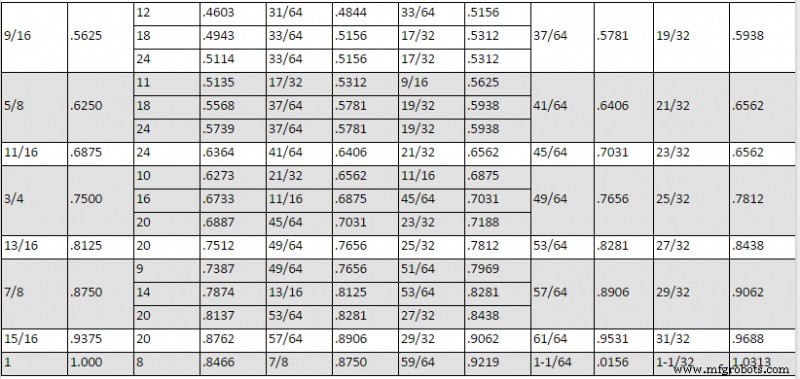

<オール>タップのサイズを選択するときは、この表を最初に確認してください。

- 必要に応じて、タップする前に穴に面取りを追加します。

面取りと皿穴は、ねじに必要な追加機能です。最良の結果を得るには、スピンドルの速度を 150~250 rpm にする必要があります。 - タップ ガイドを取得します。

これで穴をタップする準備が整いました。これを行うには、手動ミルの近くにあるタップとガイド ブロックを使用します。ガイド ブロックには、さまざまなサイズのタップ用にいくつかの穴があります。使用しているタップのサイズに最も近いものを選択し、ドリルで開けた穴の上に置きます。 - スレッドをタップしてください。

タップレンチでタップをペック。レンチを完全に回転させてから半回転させながら、穏やかな力を加えます。希望の深さまでペックタップします。 - タップを完了します。

タップがそれ以上進まない場合、または希望の深さに達した場合は、タップの圧力を解放します。底を打った可能性があります。穴からタップを外します。これ以上力を加えると、タップが破損する恐れがあります。タップが小さいほど、壊れる可能性が高くなります。

給電タッピング手順(垂直ミル)

<オール>ユニット テスト

<オール>産業技術