一段合成の過程で得られた微細分散ZnSへのCu不純物の選択的導入

要約

自己増殖型高温合成法により得られた微細なZnS:Cuを調べた。混合物NaClのフラックスが使用されたので、ZnとSは化学量論比で取られました。担当のCu濃度は、約1.5 wt。%でした。 SEMデータを使用して、得られたZnS:Cuは2つのフラクションで構成されていることが確認されました。1つは粒子サイズが約10 µm以上で、もう1つはサイズが50〜500nmです。 ZnS:Cuフラクションの組成は本質的に異なることが確立されました。 EDSデータによると、50〜500 nmのサイズのフラクションの粒子のCu濃度は、約2 wt。%であり、サイズが約10μm以上の粒子では、Cuの存在は検出されませんでした。粒子のサイズに応じて粒子の選択的ドーピングにつながる理由と、材料の合成中に行われるプロセスにおけるNaClの役割についても説明します。

背景

現在、複雑な半導体構造製造のさまざまな新しい技術的手法の開発にかなりの注意が向けられています。これに関連して、特に興味深いのは、1つの技術サイクルで高品質(化学量論的方法、不純物なしなど)または複雑な半導体構造(固溶体、ナノ構造材料)の製造に向けられた半導体材料合成方法の最適化に関する調査です。このような調査は、製造された材料の構造、組成、特性とその合成の技術レジームとの間の相互関係をより深く理解することを可能にするため、基本的な知識にとっても重要です。上記の相互接続の規則性の研究は、アプリケーションの可能性に関する限りも重要です。「構成-構造-特性」の順序で規則性を理解することで、材料の構造と特性を制御または変更できます。

材料の構造と特性に影響を与える製造レジームの調査における特定の場所は、材料の合成に融着剤が使用される場合に当てはまります。よく形成された結晶の形で物質を得る必要がある場合、フラックスはしばしば鉱化剤として使用されます。格子を形成する原子の高い移動度が大量の欠陥の形成につながる可能性がある高温条件で特に便利です[1]。

これに関連して、イオン結合を伴うフラックス材料として自己伝播高温合成(SHS)の方法によって得られたZnS製造の可能性の特異性を調査することは興味深い。 SHSの技術的可能性は広く、合成プロセス中にさまざまな元素や化合物による材料のドーピングを実現できます。 SHS波での燃焼プロセスの方法のバリエーションは、事前設定されたサイズの鋳造サンプルの形で、また必要なサイズ分散の粉末の形で、ターゲット製品の製造の可能性を提供します。

フラックスを使用すると、燃焼プロセスの温度を制御し、合成された材料のドーパント溶解条件を変更できることに注意する必要があります。特に、いわゆる「逆行溶解度」[2]の条件を提供するために、導入された不純物が材料の特定の領域にのみ入るか、まったく入らないかのいずれかです。このような状況は、フェルミ準位が局所的な不純物状態のバンドの上部と交差するときに実現されます。

SHS波での燃焼プロセスの方法のバリエーションは、事前設定されたサイズの鋳造サンプルの形で、また必要なサイズ分散の粉末の形で、ターゲット製品の製造の可能性を提供します。

この現象は、フェルミ準位に最も近い位置に局在する不純物準位バンドを持つ材料でより顕著になります。このような物質は、導入された金属と主な金属の共有結合錯体の安定性エッジでバランスを取ります[3]。

この研究は、SHS法[4、5]によって得られた、さまざまなサイズの微細分散ZnS:Cuの粒子中のCu濃度に対する、溶融剤として混合物に導入されたNaClの影響の解明に専念しました。

メソッド

現在の研究では、SHS法(ZnS:Cu–SHS)によって得られた微細なZnS:Cuの調査が行われました。 ZnS:Cu–SHSの製造では、化学量論比でZnとSを使用しました。銅混合物によるドーピングは、合成プロセス中に塩化銅CuClから直接実行されました。担当するCuの濃度は、約1.5 wt。%でした。 ZnS:Cuは、硫黄と亜鉛の相互作用のプロセスを提供する温度で得られました。 SとZnの相互作用反応中の放出の一部はフラックス(NaCl)によって吸収され、材料合成の温度を下げることができます。混合物中のNaClの量は5wt。%でした。

フォトルミネッセンススペクトル(PL)と発光励起(PLE)のスペクトルは、SDL-2インストールを使用して室温で記録されました。 PLE登録中、励起はキセノンランプとMDR-12モノクロメーターの放射を使用して実行されました。

形態と粒子サイズの研究は、走査型電子顕微鏡JAMP-9500F(Jeol)を使用して実施されました。

粒子元素組成の測定は、エネルギー分散型X線分光法(EDS)法とINCA PentaFETx3(Oxford Instruments)分光計を使用して行われました。

結果と考察

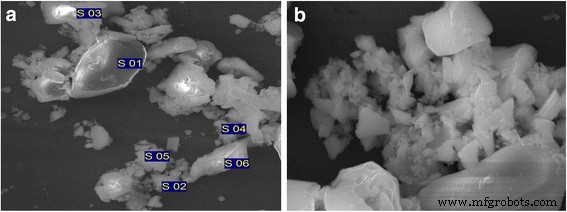

蒸留水ですすいだ後の微細画分の典型的なSEM画像を図1に示します。SEM画像からわかるように、合成された微細画分は、ナノ粒子が存在するさまざまなサイズの粒子と、マイクロおよびサブミクロンサイズの粒子の混合物を表します。 。

SHS法で得られた微細なZnS:CuのSEM画像。 a 一般的な見解。 b さまざまなサイズの混合粒子

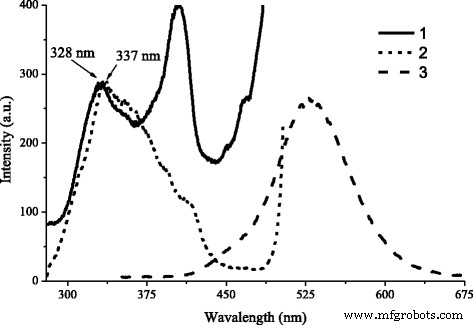

図2に、ZnS–SHSのPLおよびPLEスペクトルを示します。図2からわかるように、ZnS〜SHSのPLスペクトルは、505〜525nmの領域で最大となる広帯域を表しています。青緑色領域のZnS:CuのPLバンドは複雑であり、通常どおり、銅の混合とZnSの固有の欠陥によって決定されるいくつかのバンドの重ね合わせを表していることはよく知られています。 ZnS中のCuの青と緑のバンドを決定する発光中心の性質は、[6,7,8]で詳細に説明されています。 [6、7、9、10、11、12、13]の著者は、その中心を示しています。この中心は、λ max のCuグリーンバンドの出現に関与しています。 〜505÷530 nmは、ZnS格子の亜鉛イオンを置換する孤立した銅イオンです。

強度の基本吸収帯で正規化された、SHSで合成されたZnS:CuのPLEスペクトル。 1 –初期のZnS:Cu – SHS、2 –蒸留水で洗浄した後のZnS:Cu –SHS。 3 –初期ZnS:Cu – SHS

のPLスペクトルλ max の青いバンド 〜440÷465 nmは、DAペアタイプCu i と同様のアソシエートの形成に接続します -Cu Zn [6、7、13]またはCu Zn -Cu Zn [11、12]。与えられたスペクトル領域には、酸素中心[6、10、14]、および[6、7、11、12]の自己活性化放射のバンドによって引き起こされるバンドも存在します。

ZnS:Cu–SHSのPLE(図2、曲線1)には、バルクおよび量子サイズのZnSのバンド間励起遷移に対応するバンドが含まれています。これは、サイズが数百nmを超える大きな粒子と、サイズが5 nm未満の粒子(つまり、ZnSの励起子ボーア半径)が材料に存在することを示しています。 [14]によると、E g ZnSの値は約3.65eVで、これは340nmの吸収帯に相当します。 10 nmでの基本吸収帯の最大値のシフトは、量子サイズの効果の発現に対応するサイズの粒子が材料に存在することを示しています[15]。

蒸留水で初期材料を洗浄した後、基本吸収の最大値は長波側にシフトしました(図2、曲線2)。これは、蒸留水での洗浄が、合成後に残ったNaClの材料からの侵食だけでなく、5nm未満のサイズの粒子にもつながったことを証明しています。

走査型電子顕微鏡のデータ(図1を参照)によると、得られた材料の主要部分は、2つの分離された画分から構成されています。最初のフラクションは、サイズが約10μmの個々の粒子で構成されています(図1a)。 2番目の部分は、数百ナノメートルから数ミクロンまでのサイズの粒子で表されます(図1b)。

したがって、選択された電荷の組成と合成レジームにより、同時に、つまり1回の合成中に、ナノ、メソ、およびマイクロサイズの粒子を取得することができました。

EDSによる元素組成の調査によると、さまざまな粒子で得られたZnS:Cuでは、化学量論の違反は最大4atである可能性があります。 %(表1)。

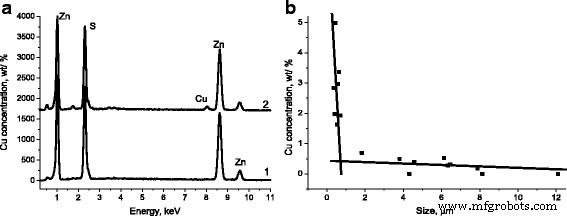

<図>同時に、これらの調査のデータによると、数百nmのオーダーのサイズの粒子、およびサイズが大きい大きな粒子の銅ドーパントの存在は、約2 wt。%です(図3a、2)。約10μmのCuの存在は検出されませんでした(図3a、1)。表1に、図1aに示す礫岩中の粒子と個別の大きな粒子の元素組成(at。%)を示します。

a サイズが1〜27μm、2〜0.3μmのZnS–SHS粒子のEDSスペクトル。 b ZnS–SHS粒子サイズに依存するCuの濃度

図3bには、ZnS-SHS粒子サイズに依存するCu濃度が示されています。図3bからわかるように、サイズが〜300〜〜700 nmの粒子の場合、高濃度の銅ドーパントが観察され、粒子サイズが370 nmの場合は〜5 wt。%の値になります。同時に、サイズが約2〜12μmの粒子の場合、銅濃度は0.7 wt。%以下であり、一部の粒子(サイズが約8μm、約12μm)では、銅ドーパントはEDS法で登録されません。つまり、実際には存在しません。ここで、担当する銅の濃度は約1.5 wt。%であることに注意する必要があります。したがって、上記のデータを証明するように、合成プロセス中に形成されるZnS粒子の銅によるドーピングは、それらのサイズに応じて異なる方法で実現されます。

大きな粒子(2÷12)のこのような低レベルのドーピング特性と小さな(<2μm)ZnS:Cu –SHS粒子の非常に高いドーピングレベルを説明できる理由を考えてみましょう。

私たちの場合、ZnS形成(イオン共有結合を持つ材料、イオン結合の割合は約40%[15])は、NaCl(イオン性材料[16])に近接して実現されます。合成プロセス中のZnS相の出現は、熱放出を伴います。 、その場合、コンポーネント上のCuClの分解とNaClの溶融につながります。NaClの溶融温度-800°C、沸騰温度-1465°C [17]。コンポーネント上のCuClの分解は、不均衡反応により発生し、 CuCl 2 の形成に 500°CでCuが放出され[18]、500°Cを超える温度上昇では、CuCl 2 その場合、CuClとClで分解され、続いてClが揮発します。つまり、ZnSの結晶化は、NaClとZnSの混合物の溶融から起こります。固液系での輸送中のこのようなタイプのプロセスは、鉱化作用と呼ばれます[1,19]。

したがって、異なるサイズのZnS粒子の形成は並行して行われます。大きなZnS粒子は、溶融物または周囲のNaClで形成されます。溶解度が低いため、NaClの液相を通る銅の輸送は困難です[20]。さらに、CuClの分解は一度も起こらず、ZnSへのCuの導入速度も低下します。

小さなサイズの粒子の形成は、おそらくZnとSの気相で実現されます。この場合、CuS相の出現は、熱が必要な場合に大量に形成されるため、発生する可能性は低くなります[20]。形成後、小さな粒子がCuおよび大きなZnS粒子の近くにあります。小さな粒子のサイズは、ZnSの空間電荷領域(SCR)のサイズと釣り合うようになるため、粒子は電荷キャリアの空乏領域にあります。これは、粒子サイズがスクリーニング深度の2倍の値( L )よりも小さい値まで減少した場合に発生します。 )反対側の表面のSCR上の粒子の1つの表面に沿って局在化したSCRの面付けが発生します。 SCR表面が相互に重なると、フェルミ準位 E 間の幅が狭くなります。 F 価電子帯の上部 E V [21]。その結果、サイズが r <の粒子内の主電荷キャリアの濃度 2 L 低くなる、つまり、粒子が空乏ゾーンにあることがわかります。この場合、[3]で述べたように、不純物バンドが一次相転移の半分以上満たされると、化学ポテンシャル値やその他の材料の熱力学的パラメータの急激な変化を伴い、熱力学的に有利になります。反対の場合、遷移は加熱中のフェルミ準位の増加を伴います。これはプロセスの負のエントロピーに対応します。つまり、不純物バンドの充填を確実にする濃度まで、キャリアが豊富な領域で均質な材料の分解を観察する必要があります。半分以上、キャリアによって枯渇した地域。言い換えれば、フェルミ準位の低下と不純物準位のゾーンへの侵入は、それらを空にすることにつながり、それは材料にとって熱力学的に不利です。その結果、銅が格子間位置を占めるZnSへのドナー不純物としての銅の導入は、材料にとって熱力学的に有利になります。おそらくこれは、小さな割合の粒子にそのような高濃度の銅をもたらしました。また、得られた結果をより明確に解釈するには、追加の調査が必要です。

したがって、提示された結果は、SHS法がマイクロからナノサイズまでの広い範囲のZnS粒子サイズの材料を得ることができることを示しています。それに加えて、合成レジーム、フラックス材料、および混合物中のその量の選択により、粒子のサイズに応じて粒子を選択的にドープすることができます。

結論

フラックスとしてNaClを添加してSHS法で得られたZnS:Cuの調査を行ったところ、NaClを導入することで材料中の微細画分(50〜500 nm)の量を増やすことができることがわかりました。 EDSデータは、フラクション中のCuの濃度が異なることを示しています。粒子サイズが50〜500 nm以内のフラクションのCu濃度は、約2 wt。%であり、サイズが約10μm以上の粒子では、Cuの存在は検出されませんでした。したがって、合成レジーム、フラックス材料、およびその電荷量の選択により、SHS法を使用する場合に、粒子のサイズに応じて粒子の選択的ドーピングを実現できます。得られた結果は、多成分材料の不純物«逆行溶解度»モデルの枠内で十分に説明されています。

略語

- CuCl :

-

塩化銅

- NaCl :

-

塩化ナトリウム

- SHS :

-

自己増殖型高温合成

- ZnS :

-

Cu CuでドープされたZnS

- ZnS :

-

Cu–SHS -SHS法で得られたZnS:Cu

- ZnS :

-

硫化亜鉛

ナノマテリアル