メタライゼーション:メタライゼーション プロセスの詳細な概要

極端な天候や機械的損傷などの過酷な条件に製品をさらすと、製品に影響を与える可能性があります。したがって、適切なコーティングシステムを使用することで、機器を長期的に節約できます。 2 つの主要なコーティング システムがあり、それは亜鉛メッキまたは金属メッキによるものです。どちらも効率的ですが、一般的にメタライゼーションの方が優れています。

メタライゼーションとは?

メタライゼーション/メタライジングは、アルミニウム、亜鉛、または金属の組み合わせなどの金属コーティングを基板の表面に追加します。

このプロセスにより、チップ内の要素の導電性材料として機能できる薄膜金属層が得られます。

(車のシルバーメタライゼーション)

メタライジング プロセスとは?

金属化プロセスは次の手順を経ます。

- まず、製造業者は研磨ブラストによって製品の表面を整え、欠陥や欠陥を根絶します。

- 次に、金属溶射装置で金属ワイヤを溶かします。

- 次に、圧縮されたきれいな空気を使用して、溶融した材料を噴霧します。

- 最後に、空気が噴霧された金属を製品の表面に運び、金属コーティングを形成します。

注意;

メーカーが製品の表面に金属材料をスプレーするため、メタライジング プロセスはコールド プロセスと見なされます。製品または対象物を亜鉛メッキおよび浸漬することに反します。

また、このプロセスにより、コーティング時に発生する可能性のある損傷の可能性が減少します。

メタライジング プロセスの利点は何ですか?

以下に、メタライジング プロセスの利点を示すいくつかの例を示します。

- 耐久性の向上

金属化コーティングは、下にある物体または基板の表面に付着することがあります。そのため、他の仕上げとは異なり、簡単にひび割れたり、はがれたり、はがれたり、ふくれたりすることがないため、耐久性が高くなります。

- 維持費が安い

メタライゼーションは、メンテナンスと保存のために定期的な再塗装が必要な通常の塗装面とは異なり、メンテナンスや再塗装を必要としません。最終的には、メンテナンス コストも削減されます。

- 耐候性の向上

鋼のような金属は、太陽、雪、雨などの悪天候により、時間の経過とともに損傷を受けやすくなります。したがって、メタライゼーションによって実現される保護コーティングは、気象要素とその下の構造の間にバリアを作成します。

- 強化された腐食保護

鋼のようなほとんどの金属は、しばらくすると白または赤錆が発生します。ただし、メタライゼーション プロセスによって得られた金属を使用すると、腐食性物質に対する保護が得られます。多くの場合、保護コーティングにより寿命が 20 年以上延びます。

- 導電性の有無

メタライゼーションは、プラスチック材料も扱います。ご存知のように、プラスチックは導電性材料ではなく、電気を通しません。しかし、メタライゼーションには電流の移動があり、これはエレクトロニクス産業に有利な要因です。

さまざまなメタライゼーション プロセスとは?

メタライズされた製品を実現するために使用できるプロセスがいくつかあります。例:

コールドスプレー

コールド スプレー技術は、材料を長期間にわたって腐食から保護する必要がある場合に最適なオプションです。スプレーは、硬化剤、金属粉末、および水ベースのバインダーを含む複合体です。

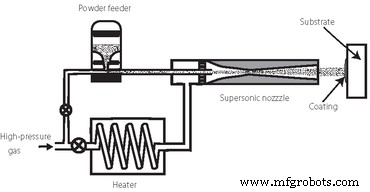

コールド スプレーの概略図

- プロセスは、混合物を対象物にスプレーすることから始まります (多くの場合、室温で)。

- その後、アイテムを最大 1 時間放置します。

- 製品を 70°F ~ 150°F の温度で約 6 ~ 12 時間乾燥させて仕上げます。

真空蒸着

真空メタライゼーションでは、特殊な真空チャンバー内でコーティング用の金属を沸騰させます。その後、それは感知を終了し、基板の表面に堆積物を形成します.コーティング金属の気化技術には、抵抗およびプラズマ加熱が含まれます。

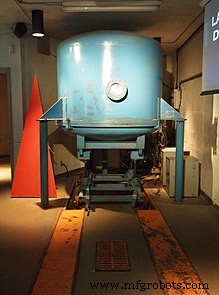

アルミ化真空チャンバー

溶射

ここでのメタライゼーション プロセスでは、溶融または加熱したマイクロ サイズの金属粒子を基板の表面に吹き付けます。しかし最初に、金属はワイヤーまたは粉末の形で機械に供給されます。次に、半溶融または溶融状態になるまで食べます。

さらに、厚いコーティング用途に効率的であり、高い金属堆積率を説明します。

溶射

亜鉛スプレー

亜鉛金属は安価で汎用性があり、腐食が基板表面に到達するのを防ぐことで保護を提供できます。なんと、くぼんだ部分の隙間には届かないかもしれませんが、どんな鋼にも使えます。亜鉛スプレーを使用した金属化により、溶融亜鉛めっきより密度が低く、わずかに多孔質のコーティングが可能になります。

溶融亜鉛めっき (HDG)

最後のメタライゼーション プロセスでは、基板 (鋼) を溶融亜鉛に浸漬します。後で、鋼と亜鉛の鉄が反応して、耐食性が向上した合金コーティングを形成します。

亜鉛浴から基板を取り出した後、振動または排水プロセスを経て、余分な亜鉛を取り除きます.亜鉛メッキは最終工程で、素地を取り除いてから冷めるまで続けます。

亜鉛メッキの手すり

メタライゼーション プロセスに必要な設備と経験

メタライゼーション プロセスを分類する別の方法として、以下の 2 つのタイプがあります。

<オール>特に、上記の 2 つのプロセスには同じ方法があります。

- それは、固体である凝縮相/物質を気相または気相に変換することから始まります。

- 第二に、気相が基板に (ソースから) 移動します

- 最後に、気相が基板上に定着し、コーティングを形成します。

メタライゼーションに使用する材料は何ですか?

一般に、金属化システムは、ステンレス鋼、タングステン、クロム、青銅、ニッケルなどを含む多種多様な金属を溶射できます。ただし、メーカーは通常、金属化プロセスでアルミニウム、亜鉛、およびアルミニウム/亜鉛を使用します。

金属化装置を使用する一般的な産業は?

次の業界では、メタライジング装置がよく使用されます。

- 橋、

- 風の塔

- 自動車、

プラズマ溶射セラミック コーティングを施した自動車排気システム

- 石油およびガス (製油所および海洋構造物)、

- プリント基板、

- 発電、

- 地方自治体の給水塔

- 施設のメンテナンス、

真空コーティングおよびメタライゼーション プロセス

メタライゼーションは、アルミニウムのような金属の薄い金属フィルムを製品または材料に追加する一般的なプロセスです。

それに対して、真空コーティングはメタライジングプロセスの1つです。その作業は、真空チャンバー内で金属コーティングを蒸発させることから始まります。次に、蒸発した材料が物体上で凝縮し、表面に落ち着きます。

結論

全体として、メタライゼーションは製品/基板の物理的特性を改善し、耐久性を高め、維持費を抑えます。 そのため、PCB や全体的な保護のための発電などのアプリケーションで主に使用されます。

この投稿から少しでも学んだことを願っています。ただし、まだ書き込みの問題に対処する必要がある場合は、お問い合わせください。

産業技術