3D懸垂構造の製造のためのワンステップマスクベースの回折リソグラフィー

要約

線幅の狭いマスクパターンの回折を利用して、3次元(3D)懸垂構造を作製するための新しいワンステップ露光法を提案します。露光プロセスの光学モデルが構築され、フォトレジストの3D光強度分布がフレネル-キルヒホフ回折定式化に基づいて計算されます。ビーム、メッシュ、ワードパターン、多層構造など、いくつかの3Dサスペンドフォトレジスト構造が実現されています。 SU-8構造の熱分解後、浮遊および自立型の3D炭素構造がさらに得られ、透明電極、半透明太陽電池、およびエネルギー貯蔵装置の用途に大きな可能性を示します。

はじめに

3Dカーボン微小電気機械システム(C-MEMS)構造は、その優れた化学的安定性、電気化学的活性、および生体適合性により、ますます注目を集めています[1,2,3,4,5]。浮遊炭素構造は、分子間性のない典型的な3D C-MEMS構造であり[2]、センサー[6、7]、微小電極[8、9]、およびエネルギー貯蔵アプリケーション[9]で大きな利点があります。ポリマーの熱分解によってさまざまなC-MEMS微細構造が実現されており、SU-8は熱分解炭素構造の最も広く使用されている前駆体です[10、11]。吸光度が低いという点で、SU-8を使用して高アスペクト比の微細構造を簡単に作成できます[12]。ただし、浮遊ポリマーテンプレートを入手することは依然として大きな課題です。

Eビームライター[13,14,15]、X線[10,16]、2光子リソグラフィー[17,18,19]など、吊り下げられた微細構造を製造するためのさまざまなアプローチが開発されています。二光子リソグラフィーは、浮遊中空マイクロチューブなどの複雑な浮遊構造を高精度で低効率で実現するための実現可能な方法です[17]。効率とコストを考慮に入れると、UVリソグラフィーはフォトレジスト前駆体を製造するためのより良い選択である可能性があります。懸垂構造を製造するための制御された露光量による多段階リソグラフィプロセスが実証されている[3、6、7、20]。 Lim etal。 [21] 2段階のUVリソグラフィープロセスを使用して浮遊ナノワイヤーとナノメッシュを製造し、熱分解プロセスによってガラス状炭素ナノ構造を取得しました。いくつかのワンステップリソグラフィー法も提案されている。いいえ他。 [22]は、単一の露光プロセスによって浮遊微細構造を実現し、その間に光学拡散膜がCrマスク上に配置されました。ディフューザーフィルムは露光プロセスに大きな影響を与え、フォトレジストパターンの変形を引き起こしました。ロングら。 [2]近接露光プロセス中にフォトレジストとフォトマスク間の露光量とエアギャップを制御することにより、3D懸垂構造の製造に成功しましたが、近接露光モードでは製造分解能が制限されていました。グレースケールフォトリソグラフィーは、グレースケールマスクまたはマスクレスリソグラフィーシステムを使用した吊り下げ構造の製造にも適用されています[11、23]。 SU-8は、光の波長が350 nmを超えるとほぼ透明になるため[12]、露光量を調整して懸濁層の厚さの精度を制御することは非常に困難です[8、10]。 Hemanth etal。 [10] SU-8の特性に従って、露光プロセスでUV波長を最適化しました。彼らは、高比率の微細構造には405 nm、懸濁層には313nmのUV波長を選択しました。ただし、異なるUV光波長での露光の組み合わせは、製造プロセス全体のコストと困難さを増大させます。

この研究では、3D浮遊構造を製造するためのほとんどの種類のフォトレジストと互換性のある新しいワンステップマスクベースの回折リソグラフィープロセスを示します。 Kirchhoffの回折理論に従って、フォトレジスト内で3D光強度分布がシミュレートされ、実験によってさらに検証されます。吊り下げられた構造物の厚さはパターンの幅によって制御され、吊り下げられた梁は、適切な間隔でいくつかのラインパターンを並べて積み重ねることによって広げられます。勾配のある厚さのビームやワードパターンのある完全に吊り下げられたメッシュなどの複雑な3D吊り下げ構造は、ワンステップリソグラフィプロセスによって実現できます。最後に、吊り下げられたカーボンビーム、メッシュ、および自立型カーボンメッシュも、熱分解プロセスによって取得されています。

メソッドと実験

回折リソグラフィーの光学モデル

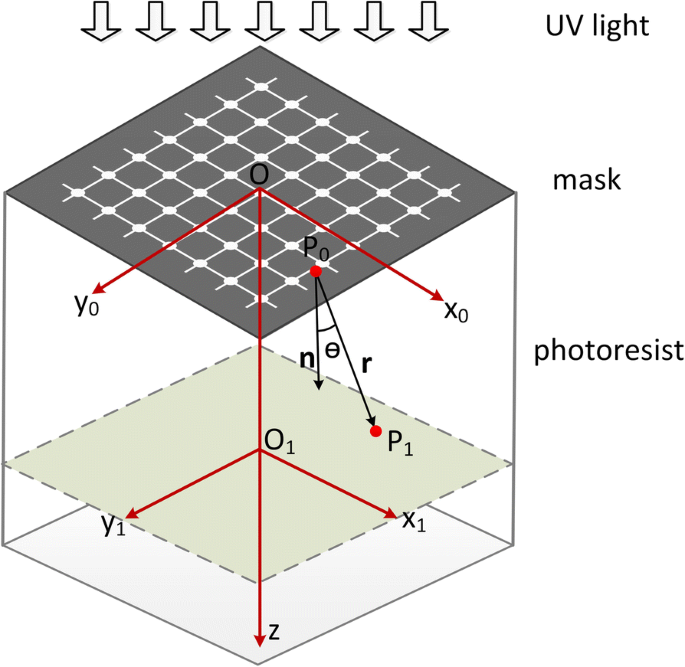

UVフォトリソグラフィープロセスでは、パターンサイズが小さすぎると回折現象が非常に顕著になります。ここでは、いくつかの波長幅の狭いパターンの回折を利用して、吊り下げられたビームを製造します。フォトレジストの空間光強度分布を分析するために、フレネル回折に基づく回折リソグラフィーの光学モデル(図1)を作成します。露光はハードコンタクトモードで行われるため、フォトレジストとフォトマスクの間のエアギャップは無視できます。マスクは通常365nmの波長の平面波で照射され、フォトレジストは屈折率1.659(365 nmでのSU-8の屈折率、エリプソメーターで測定)の透明な材料として扱われます。 P 0 は、座標が( x のマスク上の点です。 0 、 y 0 、0)、および P 1 は、( x の座標を持つフォトレジスト内の任意の点です。 1 、 y 1 、 z 1 。

回折リソグラフィーの光学モデル

Fresnel-Kirchhoff回折定式化[24]によると、点 P での振幅 1 フォトレジストには

$$ E \ left({P} _1 \ right)=\ frac {1} {2 j \ lambda} \ underset {\ sum} {\ iint} E \ left({P} _0 \ right)\ frac {\ exp(jkr)} {r} \ left(1+ \ cos \ theta \ right)ds $$(1)ここで k =2 π / λ 、λ フォトレジストのUV光の波長を表します E ( P 0 )は、点 P での光波の振幅です。 0 、θ P 間の角度です 0 P 1 および z 軸、 r P 間の距離です 1 および P 0 、およびΣ マスクパターンの整域を表します。図1の幾何学的関係によれば、次のようになります

$$ r =\ sqrt {{\ left({x} _1- {x} _0 \ right)} ^ 2 + {\ left({y} _1- {y} _0 \ right)} ^ 2 + {z_1} ^ 2} $$(2)$$ \ cos \ theta ={z} _1 / r $$(3)E ( P 0 )はモデル内の定数です。したがって、計算式は次のようになります。

$$ E \ left({P} _1 \ right)=\ frac {E \ left({P} _0 \ right)} {2 j \ lambda} \ underset {\ sum} {\ iint} \ frac {\ exp \ Big(jk \ sqrt {{\ left({x} _1- {x} _0 \ right)} ^ 2 + {\ left({y} _1- {y} _0 \ right)} ^ 2 + {z_1} ^ 2 \ Big)}} {\ sqrt {{\ left({x} _1- {x} _0 \ right)} ^ 2 + {\ left({y} _1- {y} _0 \ right)} ^ 2 + {z_1} ^ 2}} \ left(1+ \ frac {z_1} {\ sqrt {{\ left({x} _1- {x} _0 \ right)} ^ 2 + {\ left({y} _1 -{y} _0 \ right)} ^ 2 + {z_1} ^ 2}} \ right){dx} _0 {dy} _0 $$(4)次に、Matlabソフトウェアを使用して積分を計算し、フォトレジストの光強度分布を次のように表すことができます。

$$ I \ left(x、y、z \ right)={\ left | E \ left({P} _1 \ right)\ right |} ^ 2 $$(5)ここで( x 、 y 、 z )は P の座標に等しい 1 。

フォトレジストの吸収をさらに調査するために、吸収係数を考慮した場合の光強度の計算を変更しました。光ビームが P からフォトレジストを通過するとき 0 P へ 1 、光強度は次の式で計算できます[25]。

$$ \ frac {I _ {\ alpha}} {I_0} =\ exp \ left(-\ alpha r \ right)$$(6)ここで私 0 は点 P での初期光強度です 0 、私 α は点 P での光の強度です 1 、α はフォトレジストの吸収係数であり、 r P 間の距離です 0 および P 1 。 I を定義します α= 0 ポイント P での光強度として 1 αのとき =0μm -1 。その I を簡単に取得できます α= 0 =私 0 式(6)による。 E 間の関係 ( P α= 0 )( I に対応する振幅 α= 0 )および E ( P α )( I に対応する振幅 α )は次のように表すことができます:

$$ \ frac {E \ left({P} _ {\ alpha} \ right)} {E \ left({P} _ {\ alpha =0} \ right)} =\ exp \ left(-\ alpha r / 2 \ right)$$(7)したがって、回折リソグラフィーでのフォトレジストの吸収を考慮すると、点 P での振幅 1 ( E として定義 ( P 1α ))は次のように計算できます:

$$ E \ left({P} _ {1 \ alpha} \ right)=\ frac {1} {2 j \ lambda} \ underset {\ sum} {\ iint} \ exp \ left(-\ alpha r / 2 \ right)E \ left({P} _0 \ right)\ frac {\ exp(jkr)} {r} \ left(1+ \ cos \ theta \ right)ds $$(8)また、光の強度は式(2)、(3)、(5)、(8)で求めることができます。

実験の詳細

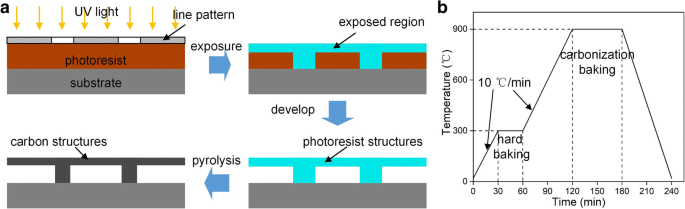

吊り下げられた構造物を製造するために線模様のマスクが使用され、吊り下げられた層を支持する柱を製造するために円または正方形が設計されました。実験には、厚さ〜50μmのSU-8 2100(Microchem Co.、Ltd。)と厚さ〜30μmのNR26-25000P(Futurrex Co.、Ltd。)の2種類の厚いネガ型フォトレジストを使用しました。露光プロセスは、MJB4マスクアライナを使用して実行されました。この場合、照射するUV光の波長は365nmでした。懸濁構造は、サンプルを現像液に一定時間浸漬した後に得ることができます。ここでは、SU-8 2100サンプルの現像液として酢酸プロピレングリコールメチルエーテル(PGMEA、アラジン株式会社)を使用し、NR26-25000PサンプルにはRD6現像液(Futurrex Co.、Ltd。)を選択しました。最後に、ハードベーキングステップと炭化ベーキングステップを含む熱分解プロセス[16、26、27]を石英炉(MTI GAL 1400X)で実行して、3Dカーボン微細構造を得ました。プロセス全体を図2aに示し、熱分解プロセス中の温度変化を図2bに示します。サンプルを300°Cで30分間ハードベークした後、900°Cで60分間熱分解しました。熱分解プロセスの間、サンプルはH 2 に保持されました。 (5%)/ Ar(95%)雰囲気、加熱速度10°C /分。得られた微細構造は、走査型電子顕微鏡(SEM、Helios NanoLab G3、FEI)によって特徴づけられました。

a 3Dカーボンサスペンド構造を製造するためのプロセス。 b 熱分解の温度曲線

結果と考察

光強度分布

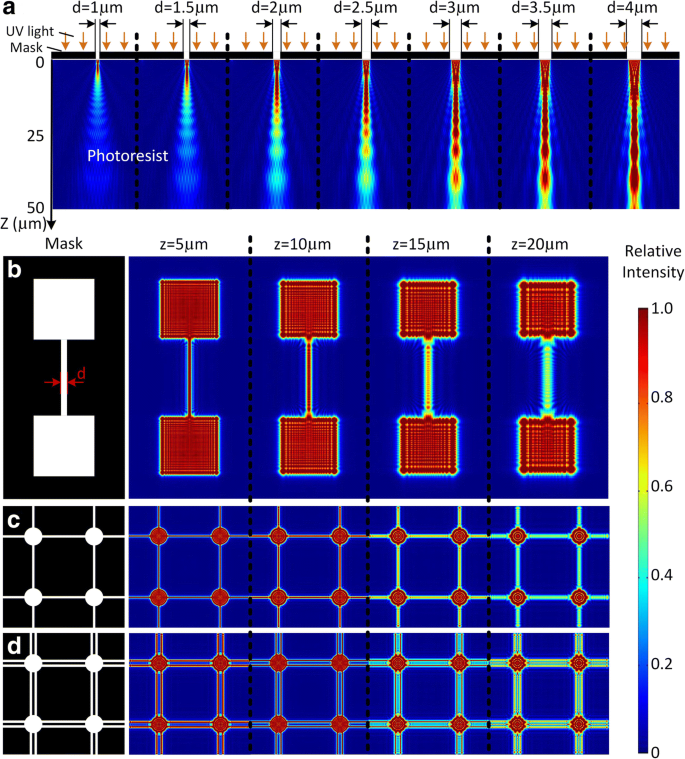

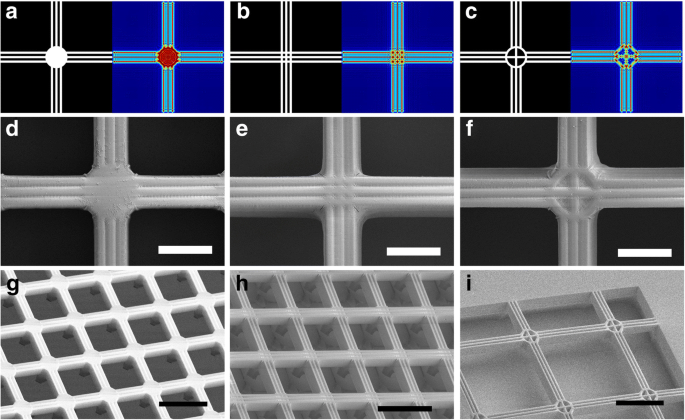

図3aは、線幅 d の線状マスクの下での3D光強度分布の断面を示しています。 =1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm。ここでは、相対強度を採用し、入射光強度を1と定義しています。フォトレジスト下部の光は、光回折効果により徐々に散乱します。光強度がしきい値に達すると、フォトレジストは反応を解放して固体になるのに十分なエネルギーを取得します。それ以外の場合は、開発プロセスで削除されます。しきい値(この研究では0.75)を超える領域の厚さは、露光深度として定義され、パターン幅に非常に敏感です。露光深度は d で5.3μmです。 = d の下で=1μmおよび18.2μm =2μm。 d ではさらに33.5μmに増加します = d の下で=3μmおよび47.5μm =4μm。線幅が1μmより狭い場合、厚いフォトレジストの凹凸によるマスクとフォトレジスト間のエアギャップにより露光が失敗するため、露光深さが浅すぎて製造できません。図3b、cは、吊り下げられた構造を製造するためのマスクパターンと、 z での対応する光強度分布を示しています。 =5、10、15、および20μm。ここで、線幅は2μmに設定されています。ラインとメッシュパターンの露光深度は15〜20μmですが、大きな正方形と円の露光深度は、リソグラフィ中にピラーを形成するのに十分な大きさです。したがって、吊り下げられた梁とメッシュは、柱によって支えられて製造することができます。線幅が5μmを超えると吊り構造物を製作するのが難しいため、図3dに示すように、線パターンを並べて幅の広い吊り梁やメッシュを製作します。

マスクパターンとシミュレーションの結果、フォトレジストが得られます。 a d の下のフォトマスクの下の光強度分布 =1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、および4μm、ここで d 線パターンの幅です。 b のマスクパターン 吊り梁、 c メッシュ、および d 積み重ねられた線パターンと z の下の対応する光強度分布を持つメッシュ フォトレジストで=5μm、10μm、15μm、および20μm。ここで、 z 断面とフォトマスクの間の距離です

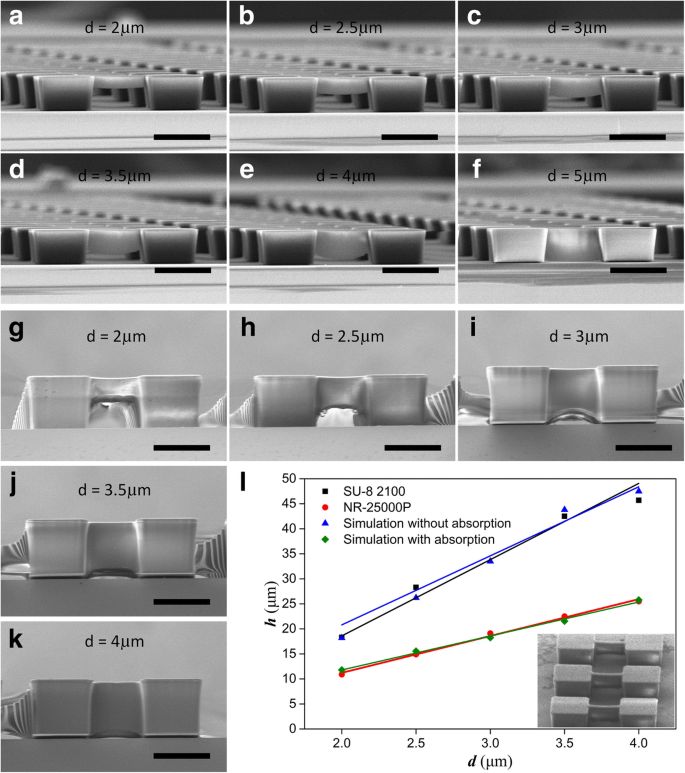

中断されたフォトレジスト構造

吊り下げられた構造物を製造するための実験が行われた。フォトレジストピラーを取得するための最小露光時間をテストし、それを露光しきい値として定義しました。次に、被ばく線量として閾値の4〜3倍を採用し、シミュレーションにより相対光強度の閾値を0.75と評価した。図4は、さまざまな d で吊り下げられたフォトレジストビームを示しています。 価値。懸垂層の厚さ h d と正の関係があります 。 NR26-25000Pフォトレジストの場合、 h d の下で10.9μmです =2μm(図4a)で、 d の下で25.5μmに増加します =4μm(図4e)。 d として 5μmに達すると、露光深度は基板に到達するのに十分な大きさであり、吊り下げられた構造は得られません(図4f)。図4g–kは、SU-8の吊り下げ構造を示しています。 h の機能 対 d 実験とシミュレーションの両方について、図4lに示します。ここでは、直線が最小二乗法で近似されています。線形相関係数 R 適合線の内訳は R 2 =吸収をカウントしないシミュレーションの場合、それぞれ0.963、0.988、0.858、NR26-25000P、SU-8。 SU-8実験の結果はシミュレーション結果に非常に近いことがわかります。対照的に、NR26-25000Pの浮遊層は、吸収のないシミュレーションよりもはるかに薄いです。これは主に、SU-8の透明性とNR26-25000Pの高い吸収能力に起因する可能性があります。これは、一部のフォトレジストの吊り下げ構造を製造するためにグレー露光を使用できる理由でもありますが、SU-8には適していません。

浮遊フォトレジストビームは、線幅が異なる d のワンステップ回折リソグラフィーから得られたものです。 図3bのマスクパターンを使用します。 a の下のNR26-25000Pフォトレジストビーム d =2μm、 b 2.5μm、 c 3μm、 d 3.5μm、 e 4μm、および f 5μm; g の下のSU-82100フォトレジストビーム d =2μm、 h 2.5μm、 i 3μm、 j 3.5μm、および k 4μm; l 吸収なしのシミュレーション、NR26-25000P、SU-82100および吸収係数αを使用したシミュレーションでの露光厚と線幅の関数 =0.0374μm -1 、挿入図はSU-8吊り下げビームの傾斜ビューを示しています。ビームの太さは、マスクパターンの線幅とともに増加します。スケールバーは50μm

です次に、吸収係数αを紹介します。 光学モデルで計算し、式(8)を使用して計算を実行します。 αでの結果 =0.0374μm -1 (365 nmでのNR21-25000Pの吸収係数、UV-可視分光光度計、UV 2600、島津製作所でテスト)を図4lに示します。ここで、 R 2 =0.986はNR26-25000Pの実験結果とよく一致しています。したがって、私たちの方法は、ほぼすべての種類の厚いネガフォトレジストで利用可能であり、1ステップの露光で浮遊構造を製造できます。この場合、露光深度をシミュレーションでガイドできます。

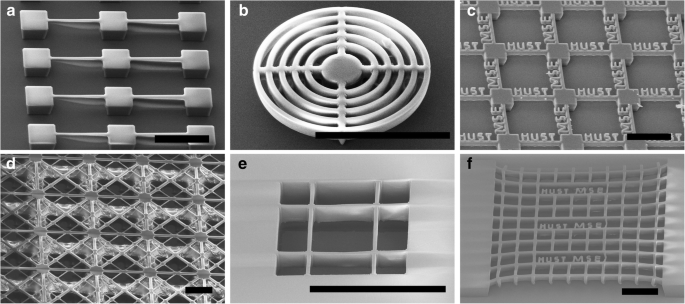

図5a–cは、さまざまな相互接続パターンと、 z での対応するシミュレーション結果を示しています。 =15μm。 3本の線を並べて積み重ね、線幅と間隔幅の両方が2μmの幅広の吊り梁を製造します。 20μmの円の交差接続パターンを使用して、吊り下げられた梁を支える柱を作成します(図5a)。図5b、cに示すように、中空の相互接続パターンは、吊り下げられたメッシュを作成するように設計されています。得られたNR26-25000Pフォトレジスト接続を図5d–fに示します。ここでは、シミュレーションとよく一致して、ビームとの交差接続の表面テクスチャを明確に観察できます(図5a–c)。 3種類の交差接続を備えた吊り下げメッシュを図5g–iに示します。また、支柱も期待どおりに得られます(図5g)。図5hは、比率が高い密集したパターンのために、交差接続の下にある細い柱を示しています。図5cの相互接続パターンは、デューティ比が低く、光の強度が弱いため、メッシュが完全に吊り下げられています(図5f)。したがって、相互接続パターンの比率を減らして完全に吊り下げられた構造を製造することができ、一方、支柱は堅固な接続で容易に形成することができる。一方、ビームの幅は、積み重ねられたラインパターンの数を調整することによっても制御できます。

NR26-25000Pとのさまざまな相互接続パターン。 a – c マスク上の3つの相互接続パターンと、 z での対応するシミュレーション結果 =15μm、ここで線幅は2μm、間隔は2μm、 z 断面とフォトマスクの間の距離です。 d – f 得られたフォトレジストのクロスコネクトとブロードビームのテクスチャ。スケールバーは20μmです。 g 吊り下げられたメッシュと支柱。 h 吊り下げられたメッシュは細い支柱で、柱は高い比率の密な相互接続パターンから生じます。 i 完全に吊り下げられたメッシュパターン。 g のスケールバー – i 100μm

一部の複雑な3D微細構造も、1回の露光(図6a–c、e、f)または2段階の露光(図6d)の方法で製造されています。勾配のある太さの吊り下げられたビームを図6aに示します。ここで、ラインパターンの幅は2つの領域で2〜4μmと4〜6μmの範囲で変化します。図4に示す結果と一致して、線幅の増加に伴って吊り層の厚さが増加します。吊り下げられた同心リングと吊り下げられた単語パターンも簡単に作成できます(図6b、c)。図6dに示すように、2つの露光プロセスを組み合わせることにより、2つの吊り下げ層がNR26-25000Pと統合されました。最初の露光が完了した後、次に、第2の層が第1の層上にスピンコーティングされて露光される。スタックメッシュは、2つの露光プロセスとそれに続く現像プロセスの後に実現されます。 2回目の露出は、最初の層に損傷を与える可能性があるため、より優れた多層吊り構造を製造するには、構造を慎重に最適化する必要があります。ワードパターンを備えたSU-8フォトレジストサスペンドメッシュも正常に実現されていますが(図6d–f)、透明度が高いため、NR26-25000Pよりも露光パラメータを制御するのは困難です。

3Dサスペンドフォトレジスト構造。 a 勾配のある厚さの吊り梁、 b 吊り下げられた同心リング、 c 中断された単語構造、および d フォトレジストがNR26-25000Pである多層吊りメッシュ。 e 吊り下げられたSU-8メッシュ。 f 中断されたSU-8は単語パターンでメッシュします。スケールバーは100μmです。 d の吊り下げられた構造物 は2段階の露光で達成され、その他は1段階の露光で製造されます

以前の作品[2、11、22、23]と比較して、小さなマスクパターンの回折を利用してフォトレジストに3D光強度分布モデルを形成します。 3D吊り構造は、シミュレーションによって適切に制御および予測できます。ここでは、フォトレジストの吸収係数も考慮されます。勾配ビームなどのさまざまな厚さの吊り構造は、ワンステップ露光で簡単に形成できます。さらに、露光プロセスは通常の接触露光モードで通常のマスクを使用して実行され、特別なマスクや機器は必要なく、高い製造解像度との優れた互換性を示します。

熱分解炭素構造

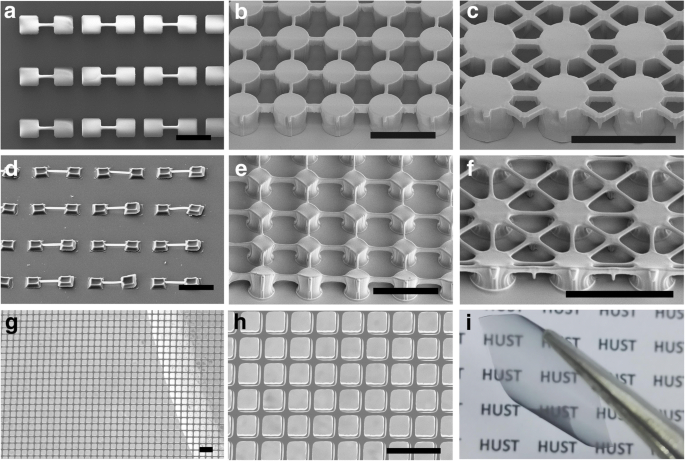

SU-8はカーボン微細構造の製造の典型的な前駆体ですが、NR26-25000Pのような他のフォトレジストは高温下で構造を維持することができません。図7a–cは浮遊SU-8構造を示し、対応する熱分解炭素構造は図7d–fに示されています。脱水素、環化、凝縮、水素移動、異性化などの複数の同時反応により、熱分解プロセス中に大きな収縮が発生します[8、28]。したがって、熱分解構造、特に非対称構造にはかなりの残留応力が存在します。熱分解炭素ビームは収縮して両端のピラーを引っ張り、下部に亀裂を生じさせます(図7d)。大規模メッシュの場合、応力は各方向の相対的なバランスを維持し、熱分解炭素構造に明らかな亀裂は見られません(図7e、f)。図7g–iに示すように、12mm×20mmのサイズの自立型カーボンメッシュが実現されます。カーボンメッシュのシート抵抗は約182Ω/ sqで、光透過率は全波長で約67%に達します。優れた導電性と透明性を備えた調製済みのカーボンメッシュは、電極としてペロブスカイト太陽電池に適用でき[29、30、31]、半透明の太陽電池を製造するための利用可能な方法を提供します。さらに、準備されたままのカーボンメッシュは優れた柔軟性を備えており、柔軟な透明電極の用途に大きな可能性を示しています。

吊り下げられたSU-8メッシュと熱分解炭素メッシュ。 a 吊り下げられたSU-8ビーム。 b 、 c 支柱付きの吊り下げ式SU-8メッシュ。 d 吊り下げられた炭素梁。炭素構造に大きなひずみが残り、柱の下部に亀裂が発生しました。 e 、 f 吊り下げられたカーボンメッシュ。 g 熱分解後の自立型カーボンメッシュ。 h 自立型カーボンメッシュの倍率。 i 12mm×20mmの自立型カーボンメッシュで、柔軟性と透明性に優れています。スケールバーは100μm

です結論

要約すると、新しいワンステップマスクベースの回折リソグラフィー法による浮遊構造の製造を実証しました。フォトレジストの3D光強度分布をシミュレートし、 d の下の線パターンの幅が大きくなると露光深度が大きくなることを示しました。 <5μm。この現象は、SU-8フォトレジストの定義された厚さで吊り下げられた構造を製造するために利用できます。これは、ほぼ透明で、グレースケールリソグラフィーで吊り下げられた構造を形成するのが困難です。対応する実験もここで行われました。吊り下げられたSU-8ビームの厚さはシミュレーション結果に非常に近いのに対し、NR26-25000Pの厚さはシミュレーションの露光深度よりもはるかに薄いことがわかりました。これは、NR26-25000Pの高い光吸収特性が原因でした。次に、フォトレジストの吸収係数を光学モデルに導入し、シミュレーション結果は実験とよく一致しました。支柱の有無にかかわらず、吊り下げられた3Dメッシュを作成するために、3つの異なる相互接続パターンが設計され、表面テクスチャが適切に複製されました。柱のあるメッシュと完全に吊り下げられたメッシュも正常に達成されました。勾配のある厚さの吊り下げられたビーム、吊り下げられた同心リング、および吊り下げられたワード構造を含む他の複雑な3D吊り下げられたフォトレジスト構造は、ワンステップマスクベースの回折リソグラフィーによって得られました。

カーボン懸架構造と自立型カーボンメッシュは、典型的な2段階の熱分解プロセスでさらに製造されました。浮遊3D炭素構造は、表面積が大きいため、電気化学電極、スーパーキャパシタ、およびセンサーに適用できます。自立型メッシュは、優れた導電性、柔軟性、および高い透明性を示しました。このように、3D吊り下げ構造とカーボンメッシュの製造のための簡素化された有望な方法を開発しました。これは、透明電極、半透明太陽電池、およびエネルギー貯蔵デバイスのアプリケーションで大きな可能性を示しました。

略語

- 3D:

-

三次元

- C-MEMS:

-

カーボン微小電気機械システム

ナノマテリアル