ナノカッティングプロセスにおける単結晶銅の材料除去と表面下欠陥の進展に及ぼす流体媒体の影響

要約

単結晶銅のナノカッティングプロセスにおける材料除去と表面下欠陥の進展に対する流体媒体の影響を、分子動力学シミュレーションによって調査します。本論文では、水性媒体を用いたナノカッティングプロセス中のワークピースの原子移動と転位の進展を分析することにより、切りくずの除去メカニズムと加工面の形成メカニズムを調査した。温度の分布と表面下の欠陥結晶構造変換が調査され、中心対称パラメータと一般的な隣接分析方法によって分析されます。結果は、切削工具の押し出しせん断作用によってワークピース材料が除去されることを示しています。水性媒体の潤滑は、切削抵抗を減らし、切削チップの高さを下げることができます。特に、流体媒体の冷却作用は、ワークピースの表面下に「結晶粒界に類似した」典型的な欠陥の形成をもたらす。また、流体媒体を使用したナノカッティングプロセスでは、ワークピースの温度が明らかに低下します。

背景

ダイヤモンドカッティングは、サブミクロンの寸法精度とナノメートルの表面仕上げを備えたナノ構造の表面を生成するための効果的な手法であると広く考えられています[1]。ナノスケールでの材料除去と加工面の形成のメカニズムは、ナノメートル切削プロセスの加工精度を向上させるために重要です。初期の研究では、研究者は材料の変形[2,3,4]、表面欠陥の進展[5,6,7]、残留応力[8、9]、および結晶相転移[10、 11]真空環境でのナノカッティングプロセス中。しかし、実際の金属材料のナノメートル切削では、機械加工の性能を向上させるために、冷却液と潤滑液の役割が非常に重要です[12]。したがって、ナノカッティングプロセスにおける材料除去と表面下欠陥の進展のメカニズムに対する流体媒体の影響を研究する必要があります。

近年、ナノカッティングプロセスの機械加工メカニズムは、分子動力学(MD)シミュレーションによって広く研究されており、ナノメートルカッティングプロセスを研究するための効果的な方法であることが証明されています。たとえば、表面生成に対する回復とサイドフローの影響、およびナノカッティングにおける相変態は、Fangによって研究されています[13]。そして、サイドフローの抑制は、ナノカッティングで生成される表面粗さを改善するための効果的な方法であることがわかります。 Urbassek [14]は、MDシミュレーションを採用してナノ結晶金属の引っかき傷を研究し、粒子配向がパイルアップ形状に支配的な影響を与え、摩擦係数にも強く影響することを発見しました。 Sharma [15]は、ナノスケール切削における材料変形メカニズム、表面下欠陥、切削力、特定の切削エネルギー、耕起効果、および表面粗さに対する6つの異なる結晶方位の影響を調査しました。 Luo [16]は、ナノ構造のスケールアップ製造のためのダイヤモンド旋削加工でナノスケールマルチチップダイヤモンドツールを使用することにより、形状転写性を実証しました。

ナノコンポーネントの表面下欠陥の形成と表面粗さは、切削方向、切削深さ、切削速度、工具形状などの切削パラメータを合理的に選択することで抑制できます。しかし、表面欠陥の形成を抑制し、発生メカニズムから表面品質を向上させることはできません。その上、これらの研究は真空環境でのナノ切断プロセスに焦点を合わせています。実際、ナノメートルの切削では、工具とワークピースの間に雰囲気と冷却液の媒体が存在し、ナノ切削メカニズムとナノ構造の表面品質に影響を与える可能性があります。

以上の考察を踏まえ、多くの学者が流体媒体を用いたナノ加工プロセスの研究を行った。たとえば、ミルバガナム[17]は、O 2 の効果を調査しました。 MDシミュレーションを使用したダイアモンド立方シリコンのナノインデンテーションに関する研究で、O 2 分子は酸素原子に解離し、シリコン原子と化学結合を形成します。 Rentsch [18]は、切削液が応力と温度の分布に大きな影響を与えることを発見し、切削液が工具の摩耗を減らすことができると指摘しました。 Liu [19]は、ナノカッティングにおける表面品質と工具摩耗に対する大気分子の影響を研究しました。結果は、大気分子の潤滑により、切削抵抗が減少し、工具の摩耗が減少することを示した。 Singh [20]は、金属除去プロセスに対するナノ粒子切削液の影響を研究しました。 Wang [21]は、ナノインデンテーションプロセスにおけるトライボロジー挙動と特性測定に対する水分子の影響について議論し、水分子の関与により初期のインデンテーション力が増加し、最大のインデンテーション力が減少することを発見しました。 Chavoshi [22]は、低酸素条件下での単結晶シリコンの高温ナノスクラッチを研究しましたが、シミュレーションでは高圧シリコン相の残留物は観察されませんでした。

入手可能な文献から、流体媒体を使用したナノカッティングプロセスに関するこれまでの研究は、ツールとチップのインターフェースの領域にあるいくつかの分子またはナノ粒子のシミュレーションモデルに基づいています。ただし、他の領域には流体媒体は追加されておらず、流体媒体の潤滑は制限付きで分析されます。モデル内の流体媒体が不十分であるため、流体媒体の冷却作用はナノカッティングプロセスに影響を与えませんが、流体媒体の冷却作用は、加工精度と表面品質に対する潤滑作用と同じくらい重要です。

したがって、本論文では、切削工具とワークピースは、工具とチップの境界面の作用領域だけでなく、ワークピース表面、加工面、および後部領域にも存在する切削液媒体に完全に囲まれています。ツールの。したがって、切削工具とワークピースの間の流体媒体の適切な潤滑を調査することができます。さらに、流体媒体はナノカッティングプロセス中に一定の温度に設定され、流体媒体の冷却作用も十分に研究することができます。水性切削液は、水だけでなく、可溶性基油、ヒマシ油、トリエタノールアミン、ホウ酸、界面活性剤、ポリエチレングリコール、リン酸ナトリウムを含む超精密加工工程で広く使用されています。それにもかかわらず、切削液の主成分は水媒体であり、切削液中の水の質量分率は約70%に達しました。他のすべての物質のMDモデルを構築することは困難であり、潜在的な機能パラメータは不明であるため、水性切削液を使用したナノ切削の研究は、分子動力学計算シミュレーション法では実行できません。そのため、本研究では、切削液の主成分である水媒体を採用し、ナノ切削プロセスシミュレーションにおける水性切削液の代わりに使用しています。確立されたMDモデルに基づいて、ナノカッティングプロセスを実行して、材料の除去と表面下の欠陥形成メカニズムに対する水媒体の影響を研究します。表面下欠陥の進展、切削抵抗の変化、ワークピースの温度分布、および表面下欠陥の結晶変態は、中心対称パラメータ(CSP)、共通隣接解析(CNA)、および転位抽出アルゴリズム(DXA)メソッドを使用して調査されます。 。

メソッド

シミュレーションモデル

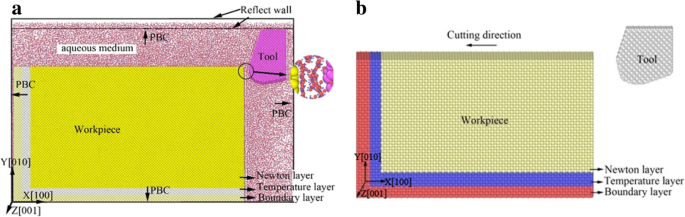

ナノカッティングにおける材料除去と表面下欠陥の進展に対する流体媒体の影響を調査するために、図1に示すように、水性媒体がある場合とない場合のMDモデルを確立します。モデルでは、水分子は次のように構築されます。 TIP4Pモデル[23、24、25]。 CHARMM力場とレナードジョーンズ(L-J)ポテンシャル関数は、水分子の動きを正確に計算するために使用されます。非結合ポテンシャルエネルギー、結合膨張ポテンシャル、結合角の曲げポテンシャルエネルギー、分子振動の影響を包括的に分析できるため、水分子のシミュレーションがより正確になります。被削材は単結晶銅、工作機械はダイヤモンド材です。これには、62835の水分子、368208のCu原子、および2452のC原子が含まれています。ワークピースは、ニュートン層、温度層、境界層の3つの部分に分かれています。サイズ効果を低減するために、[001]と[010]で周期境界条件(PBC)が採用されています。水媒体の圧力と密度を維持するために、[001]方向の両側に反射壁が使用されます。実際の加工工程では、クーラントが切削熱の大部分を奪うため、この作業では水環境を300Kの一定温度に設定します。真空環境でのMDシミュレーションモデルを図1bに示します。ここで、初期シミュレーション条件は流体環境モデルと同様です。 2つのモデル間の異なる設定は、水性媒体に関連する設定です。詳細な切削パラメータを表1に示します。

ナノカッティングにおけるMDシミュレーションモデル。 a 水性媒体の使用。 b 真空環境の使用

原子間ポテンシャル関数

MDシミュレーションでは、ポテンシャル関数がシミュレーション結果で決定的な役割を果たします。材料特性は、基本的に原子間の相互作用によって制御されます。この研究では、モデルをワークピース、切削工具、水性媒体の3つの部分に分け、Cu、C、H、O原子の4つの原子タイプを含みます。異なる原子間の相互作用は、モースポテンシャル、埋め込み原子法(EAM)ポテンシャル、レナードジョーンズ(L-J)ポテンシャル、およびターソフポテンシャルによって計算されます。異なる原子間で選択されたポテンシャル関数の詳細な紹介を表2に示します。

<図>モースポテンシャル

ワークピース内のCu原子と切削工具内のC原子の間の相互作用は、式(1)で示されるモースポテンシャルによって計算されます。 (1)[26]。

$$ u \ left({r} _ {ij} \ right)=D \ left [\ exp \ left(-2 \ alpha \ left({r} _ {ij}-{r} _0 \ right)\ right )-2 \ exp \ left(-\ alpha \ left({r} _ {ij}-{r} _0 \ right)\ right)\ right] $$(1)ここで r 0 、α 、および D は、それぞれ、原子間隔、弾性率、および結合エネルギーです。 r の値 0 、α 、および D 表3に示します。

<図>EAMの可能性

ワークピース内のCu原子間の原子間関数は、EAMポテンシャルによって記述されます。 (2)および(3)[27、28]。

$$ E \ kern0.5em =\ kern0.5em \ sum \ Limits_i ^ N \ left [F \ left({\ rho} _i \ right)\ kern0.5em + \ kern0.5em \ sum \ Limits_ {j \ kern0 .5em> \ kern0.5em i} ^ Nu \ left({r} _ {ij} \ right)\ right] $$(2)$$ {\ rho} _i \ kern0.5em =\ kern0.5em \ sum \ Limits_jf \ left({r} _ {ij} \ right)$$(3)レナードジョーンズポテンシャル

レナードジョーンズポテンシャル関数は、原子間の長距離クーロン力と短距離ファンデルワールス力の両方の相互作用を含む二重ポテンシャルです。 L-Jポテンシャルは、液体材料をシミュレートするためによく使用されます。この論文では、レナードジョーンズポテンシャルを使用して、水分子と他の原子との間の相互作用を計算します。これは、式(1)で示されます。 (4)[29]。

$$ {U} _ {LJ}(r)\ kern0.5em =\ kern0.5em 4 \ varepsilon \ left [{\ left(\ frac {\ sigma} {r} \ right)} ^ {12} \ kern0 .5em- \ kern0.5em {\ left(\ frac {\ sigma} {r} \ right)} ^ 6 \ right] $$(4)ここで、σ は、相互作用ポテンシャルエネルギーがゼロでεに等しいときの平衡分離です。 位置エネルギートラップの深さです。

さまざまな材料の場合、σ およびε 式で計算できます。 (5)および(6)[29]。

$$ {\ sigma} _ {\ alpha \ beta} \ kern0.5em =\ kern0.5em \ frac {\ sigma _ {\ alpha \ alpha} \ kern0.5em + \ kern0.5em {\ sigma} _ {\ beta \ beta}} {2} $$(5)$$ {\ varepsilon} _ {\ alpha \ beta} \ kern0.5em =\ kern0.5em \ sqrt {\ varepsilon _ {\ alpha \ alpha} \ cdot {\ varepsilon } _ {\ beta \ beta}} $$(6)この研究で使用される原子間L-Jポテンシャルパラメータを表4に示します。

<図>Terseffの可能性

ダイヤモンドツール内の炭素原子間の相互作用は、式として示されるTersoffポテンシャルによって計算されます。 (7)および(8)[30]。

$$ E \ kern0.5em =\ kern0.5em \ frac {1} {2} \ sum \ Limits_ {i \ ne j} {V} _ {ij} $$(7)$$ {V} _ {ij } \ kern0.5em =\ kern0.5em {f} _c \ left({r} _ {ij} \ right)\ left [{V} _R ^ {\ hbox {'}} \ left({r} _ { ij} \ right)\ kern0.5em + \ kern0.5em {b} _ {ij} {V} _A \ left({r} _ {ij} \ right)\ right] $$(8)ここで f c ( r ij )は、原子間の切り捨て関数 V A ( r ij )は吸収項の二重ポテンシャル V R ( r ij )は反発項の二重ポテンシャルであり、 r ij は原子間の原子距離 i およびアトム j 。

欠陥分析方法

単結晶銅のナノカッティングでは、ワークピースの表面下で変形と転位が発生します。この論文では、中心対称パラメータ(CSP)を導入して、ワークピースの転位核形成と欠陥進展を分析します。面心立方(FCC)材料の場合、CSP値は式(1)で計算できます。 (9)[31]。

$$ CSP \ kern0.5em =\ kern0.5em \ sum \ Limits_ {i \ kern0.5em =\ kern0.5em 1} ^ 6 {\ left | {R} _i \ kern0.5em + \ kern0.5em {R } _ {i + 6} \ right |} ^ 2 $$(9)ここで R i は同じ距離で R の隣接する原子です i + 6 は反対方向の隣接する原子です。 FCC結晶、部分転位、積層欠陥、および表面原子のCSP値は、それぞれ0、2.1、8.3、および24.9です[32]。典型的な結晶構造と原子着色のCSP値の範囲を表5に示します。

<図>CSP法では、原子配置を特定することはできますが、ワークピースの局所的な原子結晶構造の状態を認識することはできません。したがって、共通隣接解析(CNA)を導入して、ワークピースの局所的な結晶構造を特定します。 Honeycutt [33]によって提案された元のCNA法では、さまざまな構造が図で表されます。現在、OVITOソフトウェア[34、35]で、それぞれ面心立方(FCC)、最密六角形(HCP)、体心立方(BCC)、等面体の5種類の構造を迅速に識別するように改善されています。 (ICO)、および不明。この論文では、転位抽出アルゴリズム(DXA)[36]も、転位欠陥の進展を分析するために導入されています。 DXA法では、ワークピースのさまざまな結晶構造がさまざまな色でマークされ、ワークピースの転位欠陥がさまざまな色の線で表されます。

結果と考察

水性媒体を使用したナノカッティングプロセスにおける表面下の欠陥の進展

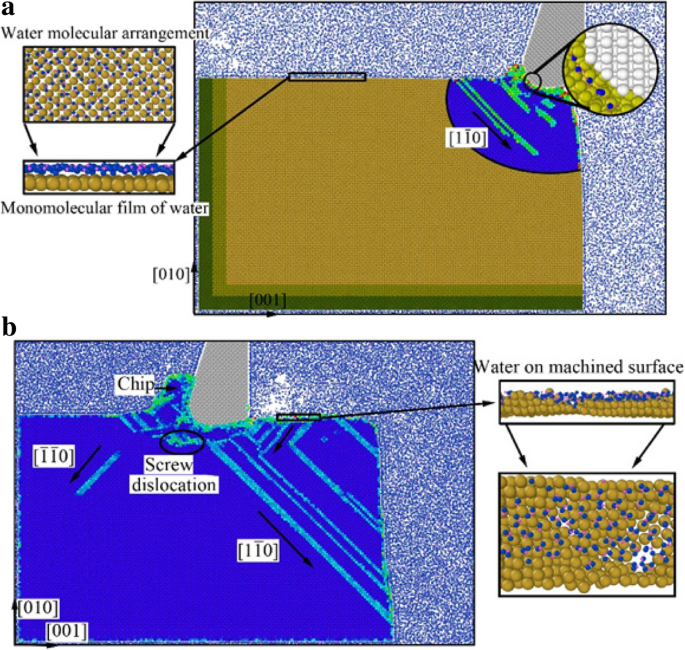

切削システムの断面図を図2に示します。これには、ナノ切削プロセス中の切削工具、ワークピース、および水媒体が含まれています。ワークピースの塑性変形を明確に把握するために、CSP法を使用して結果を分析します。スナップショットは、図2に示すように、CSPの値によって部分的に色分けされています。図2aは5 nmの切断距離にあり、図2bは15nmの切断距離にあります。図2aに「水の単分子膜」として示されている単結晶銅の表面に、緻密な水膜の層が形成されていることがわかります。水膜は切削工具とワークピースの表面全体に広がり、酸素原子が単結晶銅格子の中心を占めます。水分子の規則的な配置は、水分子と銅原子の間の長距離クーロン力とファンデルワールス力の複合作用の結果です。

ナノカッティングプロセスにおける水性媒体を使用したカッティングシステムの断面図(オンラインカラー)。 a 切削距離l =5nm。 b 切削距離l =15nm

ナノカッティングプロセスでは、すべり変形は切削工具の初期の圧縮せん断作用によって生じ、ひずみエネルギーとして形成された結晶格子に保存されます。ひずみエネルギーの蓄積が一定のレベルに達すると、ひずみエネルギーが解放されます。次に、単結晶銅の格子が再配列され、図2aに示すように、\(\ left [1 \ overline {1} 0 \ right] \)方向に沿って転位の核形成と伸長が発生します。図2aから、ワークピースの表面に水の単分子膜が形成されていることがわかります。さらに、水分子は、図2aの右上の図に示されているツールとチップの境界面のアクション領域でワークピースの地下に浸透します。切削工具とワークの間に存在する水分子の潤滑作用により、切削工具の圧縮せん断作用が減衰します。そして、ひずみエネルギーの蓄積が減少し、転位が不十分に広がります。また、水性媒体は多くの切削熱を奪い、有核転位膨張のエネルギーが不十分である。そのため、図2aに示すように、転位の伸びが不十分で、ワークの表面下の転位線が目立たなくなります。

切削工具が前進するにつれて、ワークピースは切削工具の逃げ面によって発生する押し出しと摩擦の作用を受けました。切削工具の押し出しおよび摩擦作用の下で、多数の転位が核形成し、ワークピースの表面下に広がった。図2bに示すように、これらの転位の一部はすくい面に沿って上方に移動し、最終的には切削チップとして除去されます。これらの転位の別の部分は、切削工具のすくい面に沿って下向きに移動し、切削工具の逃げ面の押し出し摩擦作用の後に粗さ加工面に変換されます。これは、図2bに「加工面上の水の配置」として示されています。 」転位の他の部分は、\(\ left [\ overline {1} \ overline {1} 0 \ right] \)および\(\ left [1 \ overline {1} 0 \ right] \)すべり面に沿って内側に移動します図2bに示すように、ワークピース内で消失し、その結果、らせん転位が形成されます。切りくずの高さが徐々に高くなるため、後の切削工程では、切りくずの前の水分子が切りくずの上を流れて切削工具の後ろに流れることができなくなります。また、切削工具の背後にある水媒体の密度と圧力が急速に低下するため、ナノ切削プロセス中に切削熱が適時に奪われます。したがって、図2bに示すように、有核転位はワークピースの内部に広がるのに十分なエネルギーを持っています。

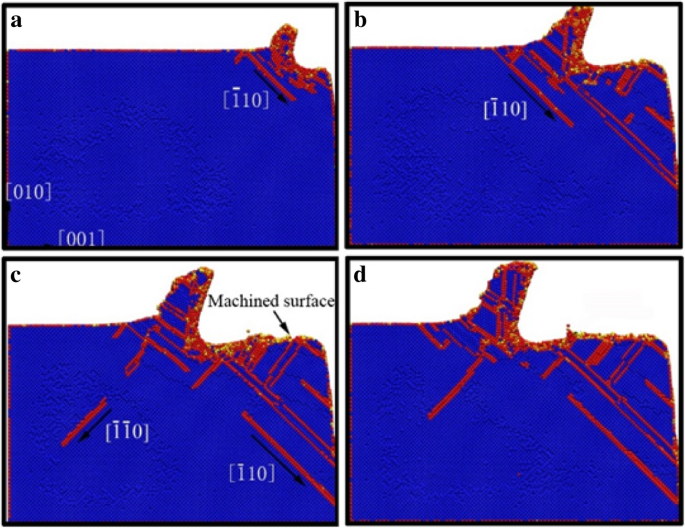

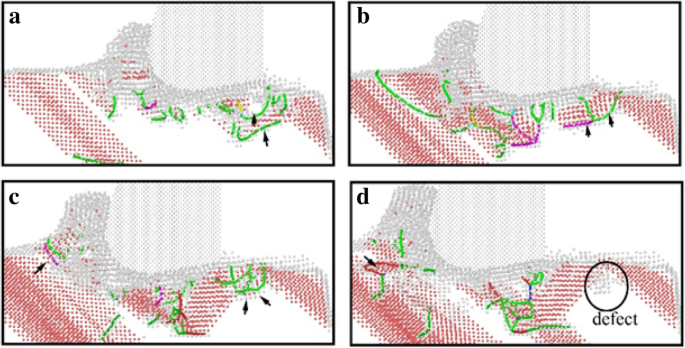

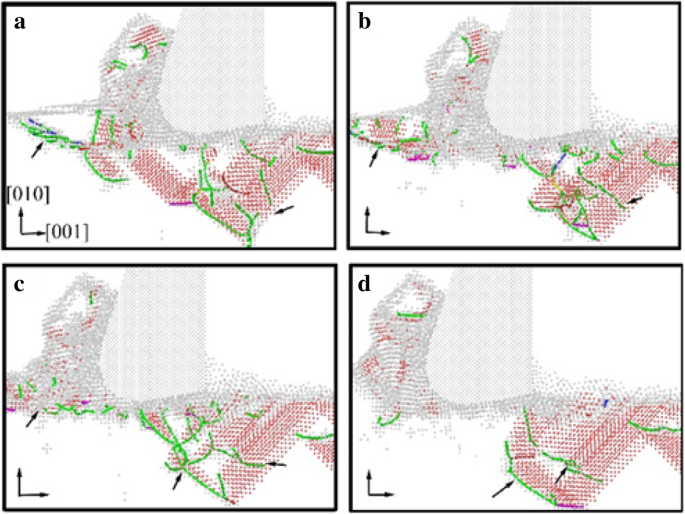

ナノカッティングプロセス中の単結晶銅の転位の根本的な変形と局所的な原子結晶構造を解明するために、CSPとDXAの分析方法を紹介します。分析結果は、図1および2に示すように表示されます。 3、4、5、および6。図3および4は、CSP値および図3および4に従ってレンダリングされる。 5と6はDXA分析結果によって色分けされています。

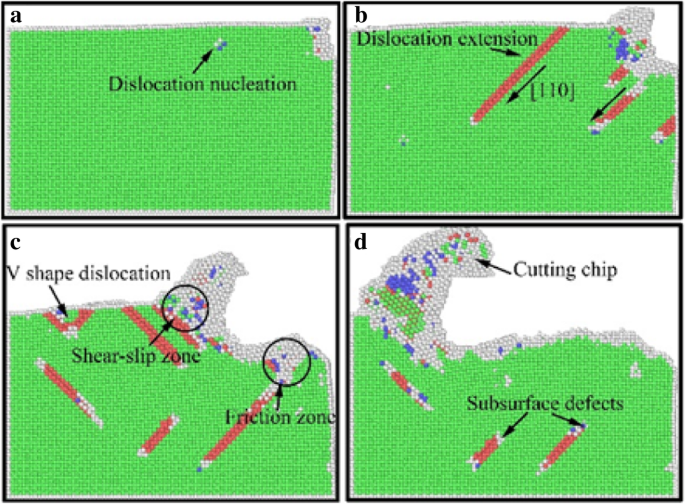

ナノカッティングプロセスにおける水性媒体を使用したワークピースの表面下欠陥分布。 a の切断距離 、 b 、 c 、および d それぞれ5nm、8 nm、12 nm、15nmです。

真空環境でのナノ切削プロセス中のワークピースの表面下欠陥分布。 a の切断距離 、 b 、 c 、および d それぞれ5nm、8 nm、12 nm、15nmです。

ナノカッティングの初期段階でのワークピースのDXA画像。転位は次のスキームに基づいて色分けされます:完全な転位の場合は濃い青、ショックリー転位の場合は緑、ステアロッド転位の場合はピンク、ハース転位の場合は黄色、フランク転位の場合は水色、未確認の転位の場合は赤。 a の切断距離 、 b 、 c 、および d それぞれ7nm、8 nm、9 nm、10nmです

ナノカッティング後期のワークピースのDXA画像。転位の配色は図5と同じです。 a の切断距離 、 b 、 c 、および d それぞれ17nm、18 nm、19 nm、20nmです

水性媒体を用いたナノカッティングプロセスにおけるワークピースの表面下欠陥分布を図3に示します。この図では、転位欠陥の進展をより明確に観察するために水媒体が表示されていません。黄色、緑、赤、オレンジの領域は、それぞれ表面原子、表面欠陥原子、転位原子、表面下欠陥原子を表しています。水性媒体を使用しないナノカッティングプロセスでのワークピースの転位分布と伸長を図4に示します。2つの図から、有核転位が\(\ left [\ overline {1} 10 \ right] \)水性媒体を用いたナノカッティングプロセス中のスリップベクトル、ただし真空媒体下でのナノカッティングにおける\(\ left [\ overline {1} \ overline {1} 0 \ right] \)スリップベクトルに沿って伸びる。知っているように、切削工具のせん断作用により、工具の前方に向かう方向に沿って転位が広がります。これは、\(\ left [\ overline {1} 10 \ right] \)すべりベクトルです。切削工具の摩擦作用により、転位は直交運動工具の動きの方向に沿って移動します。これは、\(\ left [\ overline {1} \ overline {1} 0 \ right] \)すべりベクトルです。真空環境でのナノ切削工程では、ワークへの切削工具の作用はすくい面のせん断作用と逃げ面の摩擦作用であり、加工面と表面下の欠陥の形成は逃げ面の摩擦作用によって引き起こされます。したがって、転位の広がりは、真空中でのナノ切断プロセス中に\(\ left [\ overline {1} \ overline {1} 0 \ right] \)すべりベクトルに沿って広がります。工具とワークの間に存在する水分子の潤滑により、切削工具の摩擦作用が減少します。したがって、せん断作用は、機械加工された表面および表面下の欠陥の形成に重要な役割を果たします。したがって、転位は主に、水性媒体を使用したナノカッティングで\(\ left [\ overline {1} 10 \ right] \)すべりベクトルに沿って広がります。

イチジクから。図3および4を参照すると、水媒体中の表面下欠陥のスケールは、ナノ切断プロセス中の真空中よりも大きいことが分かる。実際、転位欠陥は加工領域全体に広がり、ワークピースの奥深くまで広がっています。切削熱は水媒体によって奪われ、欠陥原子のエネルギーが減少します。したがって、表面下の欠陥は、消滅させるのに十分なエネルギーを持っていません。したがって、転位欠陥残留物が増加する。表面下の欠陥層の深さは、水媒体を使用したナノカッティングプロセスの場合に比較的深くなります。水分子、炭素原子、銅原子の相互作用により、切削工具とワークの押し出し摩擦が弱まり、加工面の形成過程で加工面の原子の乱れが悪化します。さらに、表面下の欠陥残留物が悪化し、表面下の残留応力が増加します。

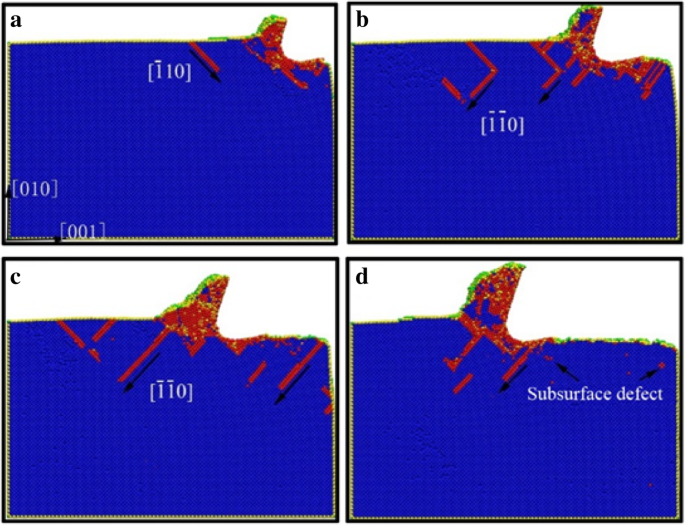

転位欠陥の進展過程に対する水媒体の影響をよりよく明らかにするために、DXA法を使用して、水媒体を用いたナノカッティングプロセスのワークピースを分析します。初期段階と後期段階を図5に示します。それぞれと6。図5dに示すように、ナノカッティングプロセスの初期段階では、2つの積層欠陥の間に位置する、機械加工された表面の下のいくつかの層の原子に安定した結晶欠陥が存在します。結晶欠陥の存在は、加工面の品質に影響を与え、加工面にマイクロクラックを発生させることさえあります。したがって、欠陥進化プロセスの形成が研究されている。図5aから、欠陥形成の初期段階で、切削工具の逃げ面の摩擦作用により、多くのショックリー部分転位が核形成されていることがわかります。これらのShockley転位は、図5bに示すように、切削工具の前進中にV字型の転位ループに進化します。その後、V字型転位は徐々に連続的なShockley部分転位に進化します。最後に、部分転位は地下の残留欠陥に変換されます。切削熱が水媒体によって奪われるため、欠陥のある原子はエネルギーが少なすぎて消滅できず、機械加工された表面の下にある動かない欠陥に変換されます。加工面の粗さが増し、表面下の残留応力がさらに悪化します。さらに、欠陥によって表面の微小亀裂が誘発される可能性があります。

切りくず除去プロセス中の切削工具のせん断すべり作用に対する水媒体の影響をDXA法で調べます。これを図6に示します。図6aから、多数のショックリー部分転位が核になっていることがわかります。切削工具の前面。そして、せん断すべり面はこれらの転位によって構成されています。次の切断プロセスでは、連続的な積層欠陥と部分的な転位が核形成され、せん断すべり面上に拡張されます。図6cに示すように、切削工具の前の転位の核形成と運動の下で、切削チップはせん断すべり面に沿って徐々に除去されます。一方、水媒体の潤滑作用により、工具すくい面の押し出し摩擦効果が軽減されます。図6a–dに示すように、転位の核形成と伝播は不十分であり、ナノカッティングプロセス中の表面下の欠陥の残留は明らかではありません。それに対応して、ワークピースに対する切削工具の剪断作用がより重要になる。したがって、形成されたチップは、ナノカッティングプロセスに水媒体が関与することで、より簡単に除去されます。また、主な切削抵抗は同時に減少します。これについては、このホワイトペーパーの後半で詳しく説明します。

切削抵抗と切削熱の変動に対する水媒体の影響

切削工程において、材料の除去は、切削工具の押し出しおよび剪断作用によって実現されます。金属材料の強度、剛性、および靭性のために、切削工具のすくい面は、材料除去プロセス中にワークピース材料の変形に対する抵抗によって生成される反力を受けました。また、工具の逃げ面は加工面の摩擦抵抗の影響を受けます。これらの力が一緒に切削力を構成しました。同期して、切削チップのせん断変形と切削工具とワークピース間の摩擦作用によって加えられた仕事が切削熱に変換され、ワークピースの温度が上昇します。材料のひずみエネルギーの蓄積と放出に伴い、ワークの表面下層で転位の核生成と膨張が発生し、切削距離に応じて切削抵抗と切削熱が変動しました。

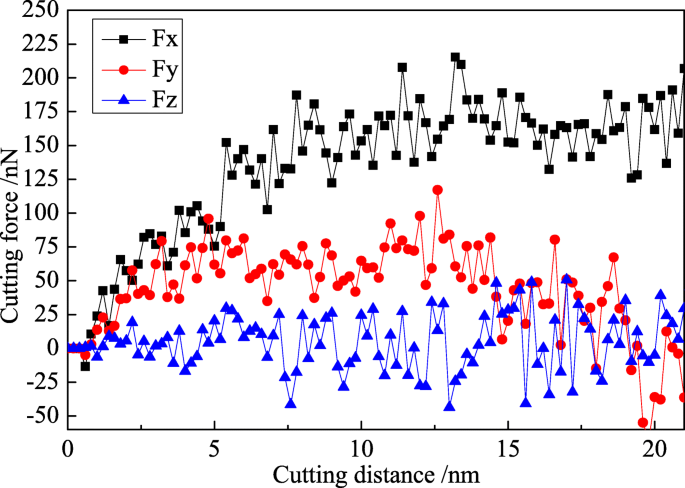

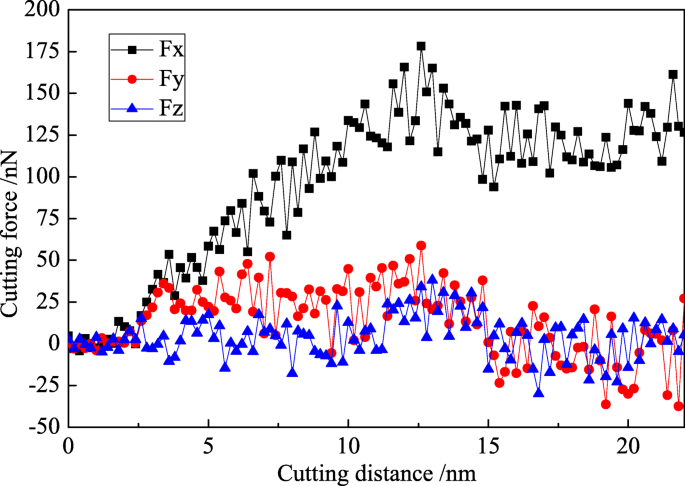

この研究では、水媒体の関与が切削抵抗と切削熱の変動に大きな影響を与えます。水性媒体を使用した場合と使用しない場合のナノ切断プロセスにおける切断距離による切断力の変化曲線を図1および2に示します。図7および8では、黒、赤、および青の曲線は、それぞれ、送り力(Fx)、逆力(Fy)、および接線力(Fz)である。シミュレーションでは、PBCがZ方向に採用され、ダイヤモンドツールがZ方向に沿って柱状になっているため、平均接線力(Fz)は両方の図で0nNのレベルにあります。 7と8。

真空環境でのナノ切削における切削抵抗の変化曲線

水媒体によるナノ切削における切削抵抗の変化曲線

切削工程は、図7に示すように、初期切削段階と安定切削段階に分けられます。初期切削段階では、送り力と後退力が直線的に急激に増加します。そして、切削工具がワークピースに完全に切り込むと、それらは最大値に達しました。安定した切削段階では、切削抵抗は平衡位置で上下に変動し、送り力は200 nN以上に達し、平均切削抵抗は約180nNになります。バックフォースは非常に小さく、安定した後期の切削段階で徐々に減少します。焼き付け力の最大値は100nN未満であり、平均値は約50nNです。一般的に、平均背力と平均送り力(Fy / Fx)の間の特定の値は、機械加工プロセスにおける工具材料とワークピース材料の間の摩擦係数を表します。この研究では、ダイヤモンドと単結晶銅の間の摩擦係数は、真空環境下で0.278です。

図8に示すように、水媒体を用いたナノカッティングでは、真空環境に比べて送り力と逆力が減少します。最大送り力は150 nNに達し、平均送り力は120nNで変動します。バックフォースの変動傾向は真空環境でのバックフォースと同様であり、平均フォースは約25nNです。水媒体を使用したナノカッティングプロセスでは、水の潤滑により切削工具とワークピース間の摩擦係数が低下します。そして、切削工具の逃げ面が受ける摩擦抵抗を低減し、切削工具のすくい面の押し出しせん断作用を効果的に高めます。被削材の除去が容易になります。したがって、切削抵抗が減少します。前述の分析から、水分子が切削工具とワークピースの間の摩擦を防ぐための潤滑剤として機能したことがわかります。したがって、水媒体では送り力と逆力の値が減少します。送り力と後力の間の特定の値は0.208です。言い換えれば、水媒体中のダイヤモンドと銅の間の摩擦係数は0.208であり、真空環境(0.278)よりもはるかに小さくなっています。

図1、2のFyの変動と比較。図7および8を参照すると、真空および水媒体の両方の場合において、15nmの切断距離後にFy成分がかなり減少し、一方、Fx値は、20nmの切断距離までほぼ安定していることが示されている。転位の核生成と消滅の動的バランスが実現され、ナノ切削プロセスで切りくずが着実に除去されるため、20nm前の切削距離でほぼ安定した切削抵抗が得られます。切断プロセスが特定の距離(この研究では15 nm)で実行されると、新しい転位の核形成と以前の転位の消滅との間の動的平衡が確立されます。そして、ワークの内部欠陥のスケールは一定レベルで安定しています。転位の核形成と消滅は、+ Y方向に沿った切削工具に影響を与え、Fy成分の減少につながります。また、15 nmの切削距離で安定した切削チップが除去され、Y方向に沿って切削工具にかかるチップからの力が減少します。これにより、Fyの値が減少します。ただし、切削距離が15nmから20nmを超える場合、転位欠陥の感情と切りくずの除去は、X方向に沿った切削工具に異なる影響を与えることはできません。したがって、主切削抵抗(Fx)の値はほぼ安定しています。

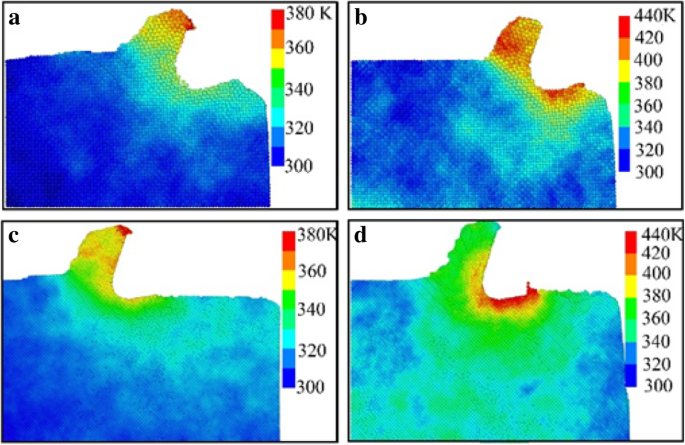

水性媒体を使用した場合と使用しない場合のナノ切断プロセス中のワークピースの温度分布を図9に示します。図9aおよびbならびに図9aおよびb。図9cおよびdは、それぞれ5nmおよび12nmである。それは図1と2から見ることができます。図9bおよびdは、ワークピースの温度が同心勾配として分布していることを示している。最高温度は、420 Kを超える真空環境でワークピースのせん断滑りゾーンと摩擦ゾーン全体に広がります。チップと加工面の温度は、360〜390Kの範囲の他の領域よりも高くなります。 。ワークピース全体で、温度は340〜360Kの範囲の高レベルにあります。図9aおよびcに示されるように、ワークピースの温度も同心勾配として分布され、最高温度は、約370Kであるチップの上部領域に分布される。ワークピース全体の温度値は、より低いレベルである。 320 K未満。せん断滑り領域、摩擦ゾーン、および加工面の温度は、他の領域よりも高く、320〜340Kの範囲です。

ナノカッティングにおけるワークピースの温度分布。 a および c 水媒体にある、 b および d 真空環境にあります

図9に示すように、水媒体を使用したナノカッティングプロセス中に、ワークピースの最高温度領域が摩擦領域からカッティングチップに移動します。また、水媒体を追加使用すると、ワークピースの最高温度と全体温度が大幅に低下します。水分子の潤滑効果により、水媒体を使用したナノ切断プロセス中に、切断ツールと加工面の間の摩擦が減少します。したがって、摩擦領域の温度は劇的に低下しました。一方、最大せん断変形はチップ領域で発生し、最大格子変形エネルギーがチップに蓄積されるため、チップの温度は摩擦領域よりも高くなります。したがって、最高温度領域は摩擦領域からカッティングチップに移動します。同期して、工具、ワークピース、および切削領域を冷却する役割を果たす水媒体によって、大量の切削熱が奪われます。そして、単結晶銅分子の熱移動が弱まります。さらに、原子の熱運動の運動エネルギーと格子変形エネルギーが大幅に減少します。したがって、ワークピースの全体的な温度と最高温度が低下し、その低下の程度は40〜60 Kに達しました。最後に、ワークピースの熱応力と熱変形が大幅に減少します。水媒体が関与するため、切削工程での切削工具の逃げ面とワークの摩擦作用が弱まります。これにより、切削工具と被削材との摩擦による発熱を低減します。これにより、ワークの最高温度領域が逃げ面の摩擦領域から切りくず領域に移動します。さらに重要なことに、水媒体の冷却効果と潤滑は、ワークピースの表面下の転位の核形成、膨張、および消滅に影響を与え、最終的にはワークピースの表面下の損傷層の形成と進化に影響を与えます。

地下欠陥の構造変化に対する水性媒体の影響

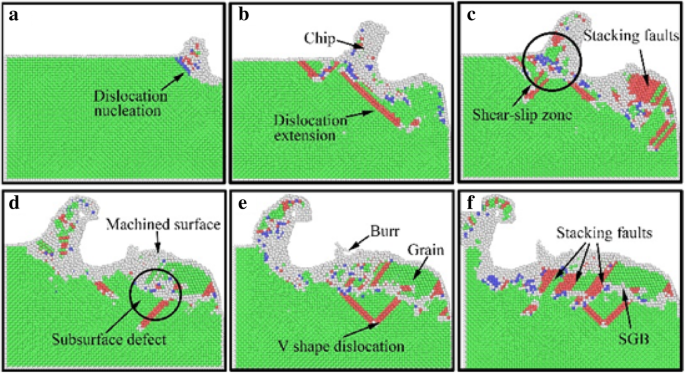

ナノカッティングにおけるワークピースの表面下の欠陥を明確に特定するために、CNA法を使用してナノカッティング後のワークピースを分析します。ワークは異なる原子構造で着色されています。水性媒体を使用した場合と使用しない場合のナノカッティングプロセス中のワークピースの欠陥構造分布を図1および2に示します。 10と11で、緑、赤、青、灰色はそれぞれFCC、HCP、BCC、不明な構造です。

水性媒体を使用しないナノカッティングにおけるワークピースの表面下欠陥の進展。緑、赤、青、および灰色の領域は、FCC、HCP、BCC、および不明な構造を表しています。 a、b、c、dの切断距離はそれぞれ1 nm、3 nm、8 nm、15nmです

水媒体を使用したワークピースのナノカッティングにおける表面および表面下の欠陥分布。緑、赤、青、および灰色の領域は、FCC、HCP、BCC、および不明な構造を表しています。 a、b、c、d、e、およびfの切断距離は、それぞれ3 nm、8 nm、12 nm、15 nm、18 nm、および20nmです

真空環境下でのナノカッティングプロセスでは、切削工具の押し出しおよびせん断作用により、ワークピースの表面下で転位核形成が発生し、結晶構造がBCCに変換されます(図10aを参照)。有核転位は\(\ left [\ overline {1} \ overline {1} 0 \ right] \)方向に沿って伸び、結晶構造はHCPに変換されます。図10bに示すように、せん断滑り領域の多くの原子の結晶構造はBCCになります。 2つの部分転位が\(\ left [\ overline {1} \ overline {1} 0 \ right] \)および\(\ left [1 \ overline {1} 0 \ right] \)方向に沿って伸び、それぞれを妨げますその他、Lomer-Cottrell転位ロックで構成されています。最後に、図10cに示すように、典型的なV字型の転位ループが形成されます。せん断滑りゾーンの原子の一部は、すくい面に沿って上方に移動し、カッティングチップとして除去されます。図10dに示すように、原子の他の部分は逃げ面に沿って下向きに移動し、切削工具の押し出しと摩擦によって粗加工面に形成されます。

水媒体を用いたナノカッティングにおける表面下欠陥の分布とワークピースの進展を図11に示します。この図から、転位核形成と結晶構造変換のメカニズムは、真空中でのカッティングプロセスと類似していることがわかります。環境。主な違いは、水媒体のナノカッティングプロセスでは転位の核形成と膨張が不十分であるということです。その上、ワークピースの表面下に核となる多くの積層欠陥があります。積層欠陥の構造はHCP構造に変換されます。それにもかかわらず、典型的な欠陥「粒界(SGB)」がワークピースの表面下に形成されます。

ナノカッティング工程では、切削工具による押し出し、せん断、摩擦の作用により、ワークの激しい変形が発生します。たっぷりの変形エネルギーと切削熱が発生します。表面下の原子格子再構成は、切削熱とひずみエネルギーの放出によって生成されます。そして、図11aと11bに示すように、表面下の欠陥と局所的な結晶構造の変化が形成されます。水媒体がナノカッティングプロセスに参加すると、熱とエネルギーのほとんどが奪われます。したがって、転位欠陥は、伸長と移動に対して不十分なエネルギーを持っています。さらに、図11cに示すように、結晶欠陥構造が背後に残っているワークピースの表面下で積層欠陥が消滅し、その後、これらの結晶欠陥構造は全体として接続され、表面下損傷(SSD)層で構成されます。図11dに示すように、新しく形成された転位を伴う。次のMD緩和後、いくつかの表面下転位欠陥が消失してFCC構造に変形し、図11eに示すように、機械加工された表面と表面下欠陥層の間に「粒」に似た構造が形成され、元の表面下欠陥が変形します。図11fに示すように、典型的な構造「類似粒界(SGB)」に変換します。 SGB構造では、図11e、fに示すように、典型的なV字型転位ループが形成されます。

変成層は明らかに、ワークピースの表面下でのSGBの形成と「粒子」構造の影響によって形成されます。さらに、多結晶材料と類似した新しく形成された結晶構造は、単結晶材料の機械的性能および加工性に影響を与える可能性があります。その上、それは機械加工されたナノコンポーネントの性能にも影響を及ぼします。

結論

水性媒体を使用した場合と使用しない場合の単結晶銅の確立されたMDモデルに基づいて、ナノカッティングプロセスのシミュレーションが実行されます。材料の除去と表面下の欠陥の進展に対する流体媒体の影響を分析します。ワークピースの表面下欠陥の進展、切削抵抗の変化、温度分布、および表面下欠陥の結晶構造変換を、CSP、DXA、およびCNA法を使用して調査します。新規の結果は次のように要約できます。

(1)ワークの材料除去は、ワークに対する切削工具のせん断押し出し作用によって実現されます。水媒体の参加は、物質除去のメカニズムに影響を与えません。切削工具と被削材の間に存在する水分子の潤滑作用により、被削材の変形を抑え、切削抵抗を低減し、切削切りくずの高さや表面下損傷層の深さを低減します。

(2)ナノカッティングプロセス中に、水媒体を追加して使用することで、最高温度領域が摩擦領域からカッティングチップに移動します。また、ワークの最高温度と全体温度が大幅に低下し、温度降下が約40〜60 Kに達しました。これにより、ワークの熱変形が減少し、表面下の欠陥原子の量が減少します。

(3)ワークの表面下層では、有核転位の結晶構造がBCCに変換され、拡張転位がHCPに変換されます。せん断すべり領域の原子結晶構造はBCCになりつつあります。流体媒体の影響下で、表面下の欠陥は、SSD層の典型的な欠陥構造「結晶粒界(SGB)」に変換され、単結晶材料の機械的性能と加工性に影響を与える可能性があります。その上、それは機械加工されたナノコンポーネントの性能にも影響を及ぼします。

略語

- MD:

-

分子動力学

- CSP:

-

中心対称性パラメーター

- CNA:

-

一般的なネイバー分析

- DXA:

-

転位抽出アルゴリズム

- PBC:

-

周期境界条件

- EAM:

-

埋め込み原子法

- L-J:

-

レナードジョーンズ

- FCC:

-

面心立方

- HCP:

-

密集した六角形

- BCC:

-

体心立方

- ICO:

-

Icosohedral

- SGB:

-

粒界に似ている

- SSD:

-

地下の損傷

ナノマテリアル