添加剤複合材料の進化

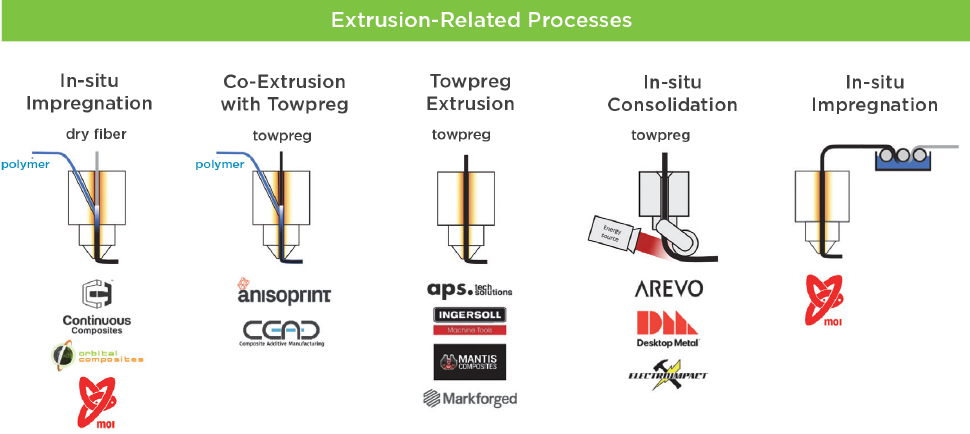

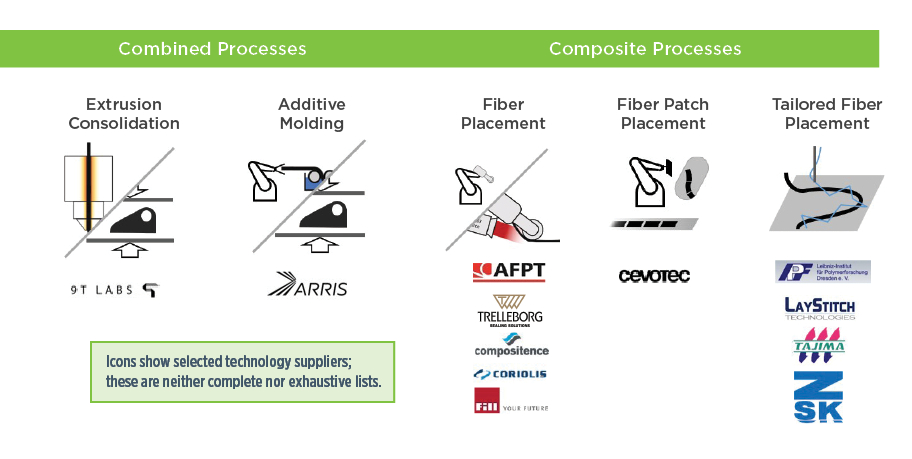

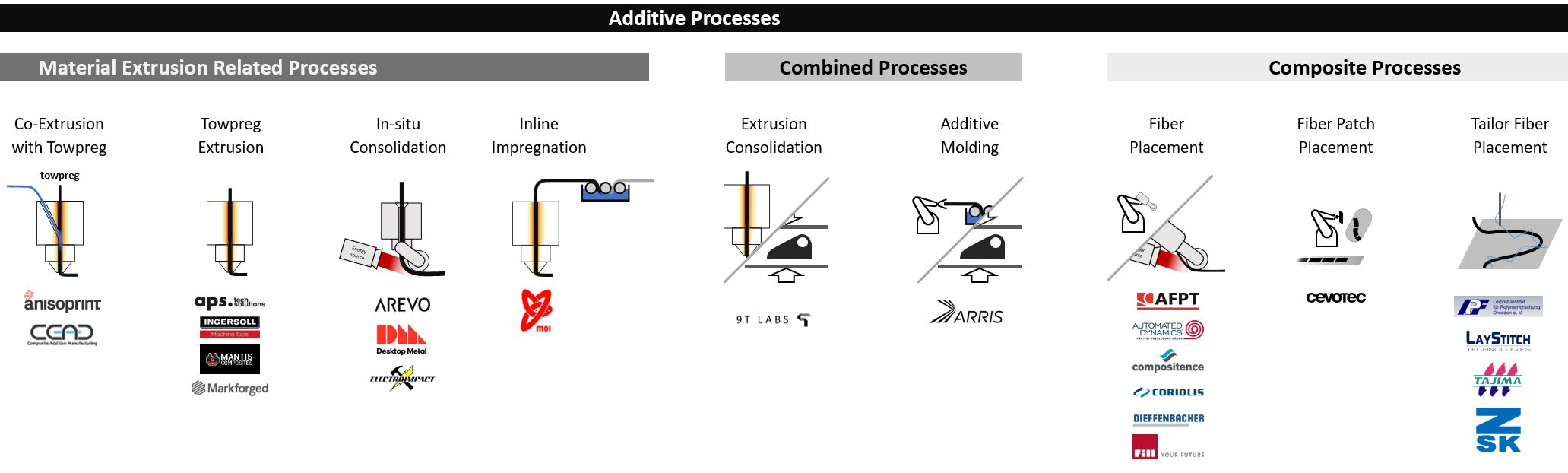

2020年10月、 CW 連続繊維を使用した複合3D印刷について報告し、開発中の技術の概要と、使用されているプロセスの分類を提供しました。後者は、ミュンヘン工科大学のアディティブマニュファクチャリングのリサーチアソシエイト兼エキスパートであり、Carbon Composites(LehrstuhlfürCarbonComposites、またはLCC、ドイツ、ミュンヘン)の議長であるAlexanderMatschinskiによって寄稿されました。

CW は再びLCCとチームを組んでいますが、今回はより大きな添加剤複合製造(ACM)の展望、特にインターフェースで開発されているプロセスを見ていきます。 従来の複合材料と積層造形(AM)の間。 「連続繊維3D印刷の分類から外れるテクノロジーがますます増えていますが、代わりに自動複合材製造とAMを組み合わせており、これまで不可能だった新しいソリューションを提供しています」とLCCの研究者であるThomasWettemann氏は述べています。

>

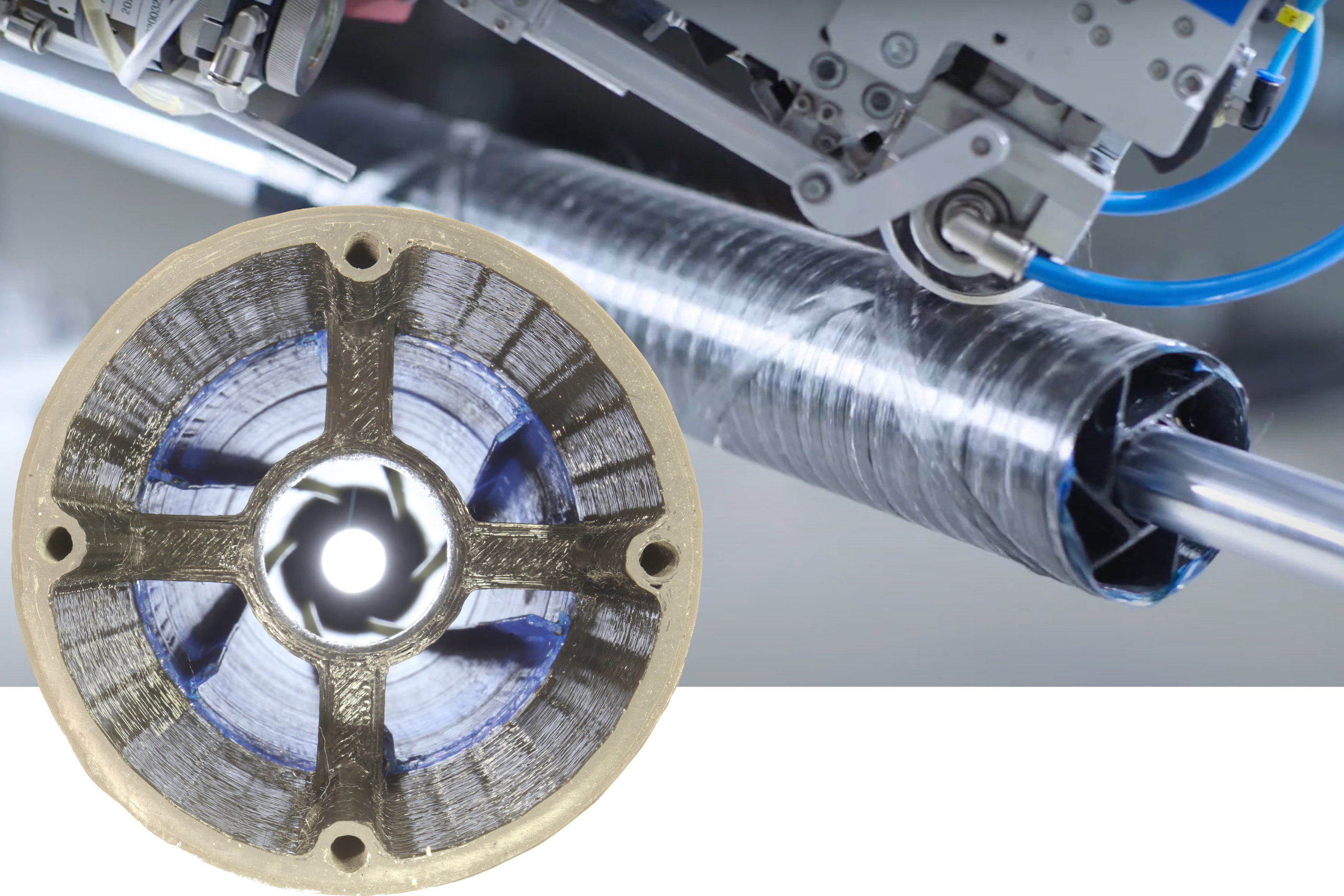

LCC自体は、自動繊維配置(AFP)とフィラメントワインディング(FW)を押し出しベースのACMと組み合わせることにより、従来のプロセスと3D印刷の境界線を曖昧にしています(「将来の複合材料製造— AFPと積層造形」を参照)。 「また、従来の熱可塑性樹脂の押し出しから、熱硬化性樹脂を使用した3D印刷に移行しています。 樹脂トランスファー成形[RTM]用に開発した技術を採用し、超音波と組み合わせることにより、」とLCCの副責任者であるSwenZaremba博士は述べています。同時に、LCCはACMの標準を開発し、その材料とプロセスを改善するために取り組んでいます。

溶融堆積モデリング(FDM)を使用して押し出された細断繊維充填フィラメント、選択的レーザー焼結(SLS)を使用して処理された粉末繊維材料、および磁気配向フィラーとデジタル光処理を使用して高度に調整された部品を含む、さらに広いACMランドスケープがあることに注意してください。 (DLP)、後者はFortify(ボストン、マサチューセッツ、米国)によって開発されました。これらのプロセスは確かに複合部品を製造し、新しい市場とアプリケーションを開きますが、この議論は継続的な繊維強化の領域内にとどまります。

ACMとは何ですか?

「私たちは通常、最初にこの議論を行い、これらの新しいテクノロジーを開発する動機も持っています」とZaremba氏は言います。 2019年1月のSAMPEプレゼンテーションでWettemannが説明したように、動機は大量生産を超えた費用対効果の高い生産であり、大量生産を含み、資源を節約し、無駄を最小限に抑え、排除し、環境と気候に優しいものです。 「それはまた、複合材料のプロセスチェーンを完全にデジタル化する方法を提供します」と彼は付け加えます。 「これは、何十年にもわたる変化への第一歩です。」

LCCのACMの定義の主要なコンポーネントは次のとおりです。

- 長いプロセスチェーンは、シングルポイントの「ボックスでの処理」に削減されました

- グローバルな固化/重合がローカルの材料処理と繰り返しの熱処理に置き換えられました

- ツールレス生産

「ACMは、以前は長い処理チェーンであったものを、多かれ少なかれ単一のポイント、つまり箱の中の一種の製造に集中させます」とZaremba氏は言います。したがって、Matschinski氏は、「材料を処理し、成形ツールを使用せずに、そのボックス内でパーツにその形状を与えています」と付け加えます。両者は、「ボックス」が非常に大きなACMセルである可能性があることに同意します。たとえば、2020年にElectroimpact(Mukilteo、WA、US)によって発表されたSCRAMセルです。「ACMは単一のボックスの外でも使用できます」とZaremba氏は言います。 「たとえば、大きなAFPパーツにローカルの補強と小さな機能を追加する作業です。」

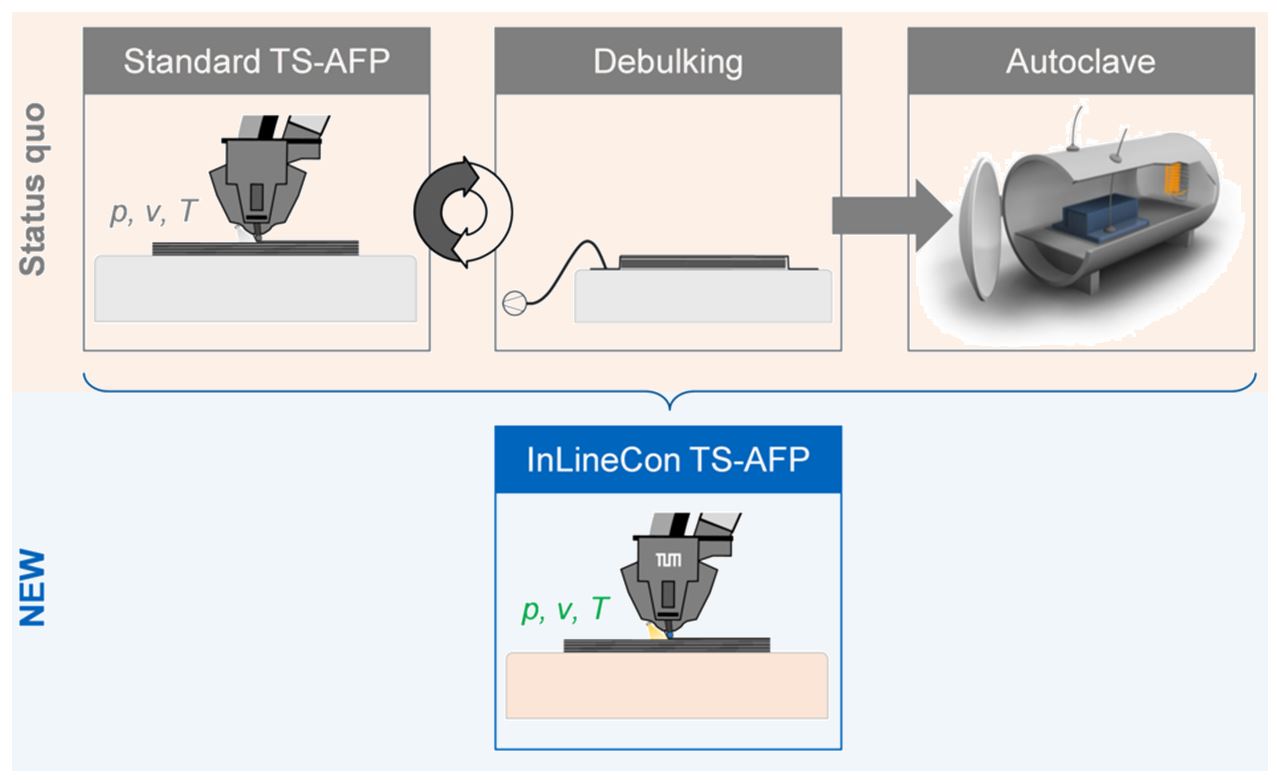

ただし、Wettemann氏は、「自動化されたラインまたはセルに含まれる複合プロセスチェーン全体の例を見ることができますが、これはACMとして定義するものではありません」と述べています。対照的に、SCRAMセルは、現場圧密(ISC)熱可塑性AFPヘッドと溶融フィラメント製造[FFF、FDMの別名] 3D印刷ヘッドを組み合わせることにより、工具なしで材料を処理して形状を形成する機能を備えています。 「私たちにとって、AFPを使用したこの現場での統合は、配置またはレイアップを実行するときに硬化/統合された複合材料を作成するため、LCCでのACMの始まりでした」とZaremba氏は言います。

これにより、LCCのACMの定義における2番目の重要なポイントに到達します。 「以前は、常にグローバルな統合ステップがあり、理想的には、オートクレーブ、オーブン、加熱ツール、またはプレスで成形されたのと同じ材料処理と部品の履歴がありました」とZaremba氏は説明します。 「ACMを使用して、部品を構築する際に、この熱処理と統合をローカルベースで実行しています。」

Wettemannは、ISCが自動複合材料製造からAMの世界への入り口を提供したと指摘します。「しかし、この局所的な材料処理も繰り返し熱処理であるため、これは材料と処理にとっても真の課題です。当初は、射出成形材料を3D印刷に適合させていたことに注意してください。しかし、その後、FFF印刷用に実際には最適化されていないことを認識しました。そのため、企業は、樹脂の繰り返しの加熱と冷却、および必要な速度と層を接着する必要性、および反りを回避するために、印刷システムの材料を変更し始めました。後者は、ますます多くの企業が連続繊維を含めることを求める理由でもあります。」

ただし、連続ファイバーを統合すると問題も発生します。 「それが私たちがACMに惹かれた理由の1つです」とZarembaは言います。 「3Dプリントプロセスは多くの結果を約束しましたが、その結果は、たとえば、構造や航空宇宙アプリケーションに期待されるタイプの品質を提供しませんでした。連続繊維を使用した高度な複合材料とAMテクノロジーが提供できるものとの間にギャップが見られました。 LCCは、これらの世界を統合し、約束された可能性を実現するだけでなく、テクノロジーを組み合わせて新しいソリューションを実現することを目指しています。」

2つの世界の統合

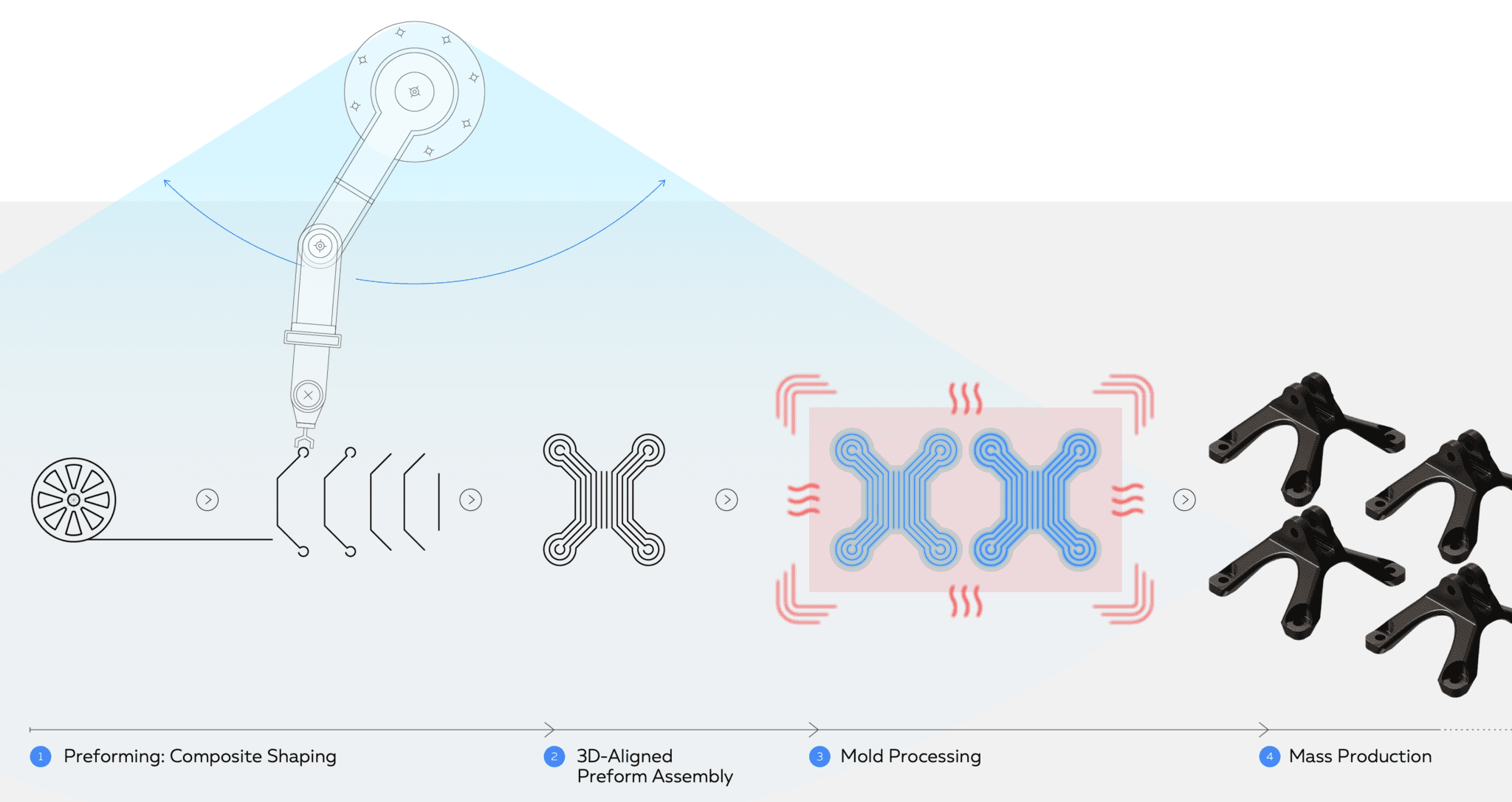

LCCは、Arris Composites(Berkeley、CA、US)によって開発されたAdditive Moldingプロセスや、9T Labs(Zurich、Switzerland)によって開発された3D印刷用のフュージョンボンディングセルなど、多くの新しいソリューションを採用しています。ボリュームプロセス。 「これらのプロセスはどちらも、添加剤プロセス内の最終部品の形状を提供しませんが、あるタイプの金型とその金型の2番目のステップを使用します」とMatschinski氏は言います。 「したがって、これはACMの定義に準拠していません。ただし、どちらも従来の複合材料製造とAMテクノロジーを組み合わせた興味深いソリューションを提供します。」

「9TLabsは間違いなく3Dプリンターを使用しています」と、Wettemann氏は述べています。 」ここで彼は、射出成形では十分な性能が得られない部品の金属を交換するという9TLabsの目標について言及しています。 「LCCでは、射出成形にエンドレスファイバーを導入する方法も研究しましたが、射出プロセスでエンドレスファイバーを正確に配置することは非常に困難です。」対照的に、9T Labsのテクノロジーは、高性能部品の実装が容易な製造方法のように見えるものを提供します。

Arris Compositesのアプローチは異なりますが、1桁高い部品量を目指していますが、ある程度類似した目標を達成しています。 「私たちは、連続繊維部品の大量生産を可能にするだけでなく、動的な部品統合を解き放つ多機能性を追加します」と、ArrisCompositesの共同創設者兼CTOであるRileyReeseは述べています。 「たとえば、強度を高め、放射線透過性などの特性を追加しながら、17コンポーネントのアセンブリを単一の部品に変えました。SMC[シート成形コンパウンド]などの圧縮成形とコスト競争力がありますが、連続繊維。」

直接ACMと間接ACM

LCCのACMの定義に戻ると、3番目の重要なコンポーネントは、成形ツールを使用する場合と使用しない場合の製造の間の議論を認めています。 「直接 アプローチは、最終的な形がプリントから生まれるところです—私はツールを持っていません」とWettemannは言います。 「利点は、工具製造が完全に不要になることです。カビがある限り、間接について話します。 プロセス、または私たちはより従来の複合材料製造について話していて、それはその後AM技術によって支援されます。」

Wettemannは、このようなハイブリッドアプローチは、従来の複合材料製造のコストと時間を増加させる統合や工具などの要因に対処するのに役立っていると述べています。 「シンガポール工科大学のデジタルマニュファクチャリングアンドデザインセンターとMikrosam [マケドニアのプリレプ]が2015年から2017年にかけて、AFPタイプのプロセスで高度な複合部品を製造するために自動ロボットが開発されましたが、工具は使用していませんでした。」説明します。 「したがって、これはACMに向けて進んでおり、どちらのアプローチもツールなしの自由空間でのデジタルマニュファクチャリングに成功しましたが、さらなる開発が必要です。複合部品の製造と製造可能な部品の種類の両方に新しい可能性をもたらすため、工具の必要性を減らすことが重要です。」たとえば、トポロジー最適化とジェネレーティブデザインソフトウェアによって出力される非常に有機的な負荷経路は、実際に骨や樹木などの生物学的構造の効率を追求していますが、連続繊維で製造することは非常に困難です。

LCCでの今後の開発

「直接部品製造では、風景に表示されているものと同じものが見られ、線がぼやけており、はるかにハイブリッドな製造アプローチに移行しています」と、LCCの研究者であるPatrick Consulは述べています(「3D印刷CFRP」を参照)。 RTMフラッペロン、外骨格などの金型」)。今年の初めに、彼のチームは、レーザーベースのプロトタイプマシンを使用して、材料の押し出しと指向性エネルギー堆積[DED]を組み合わせたハイブリッドアプローチの最初の試行を完了し、加熱チャンバーなしで事前に統合されたラミネートと非常に大きな3Dプリントに印刷しました。 「また、ACMとフライス盤およびAFPの組み合わせにも取り組んでいます。これらはすべて、複雑なツールパスに依存しているため、非常に適しています」と彼は言います。 「それらの間の移行はかなり単純になり、追加のトレーニングはそれほど必要ありません。」したがって、プロセスチェーンが短縮され、デジタル化され、簡素化されます。

LCCはまた、RTMと3D印刷用に開発された技術を組み合わせることにより、ハイブリッドアプローチを推進しています。 「結果はオンザフライでの硬化に似ていますが、より大きな部品を作成する場合は少し高価すぎるため、UV硬化樹脂から離れたいと考えました」とZaremba氏は説明します。 「代わりに、RTM用に開発した新しい超音波混合技術を使用し、自動車業界向けに開発された安価で速硬化性のエポキシを使用した一般的な押出機での使用に適合させています。」

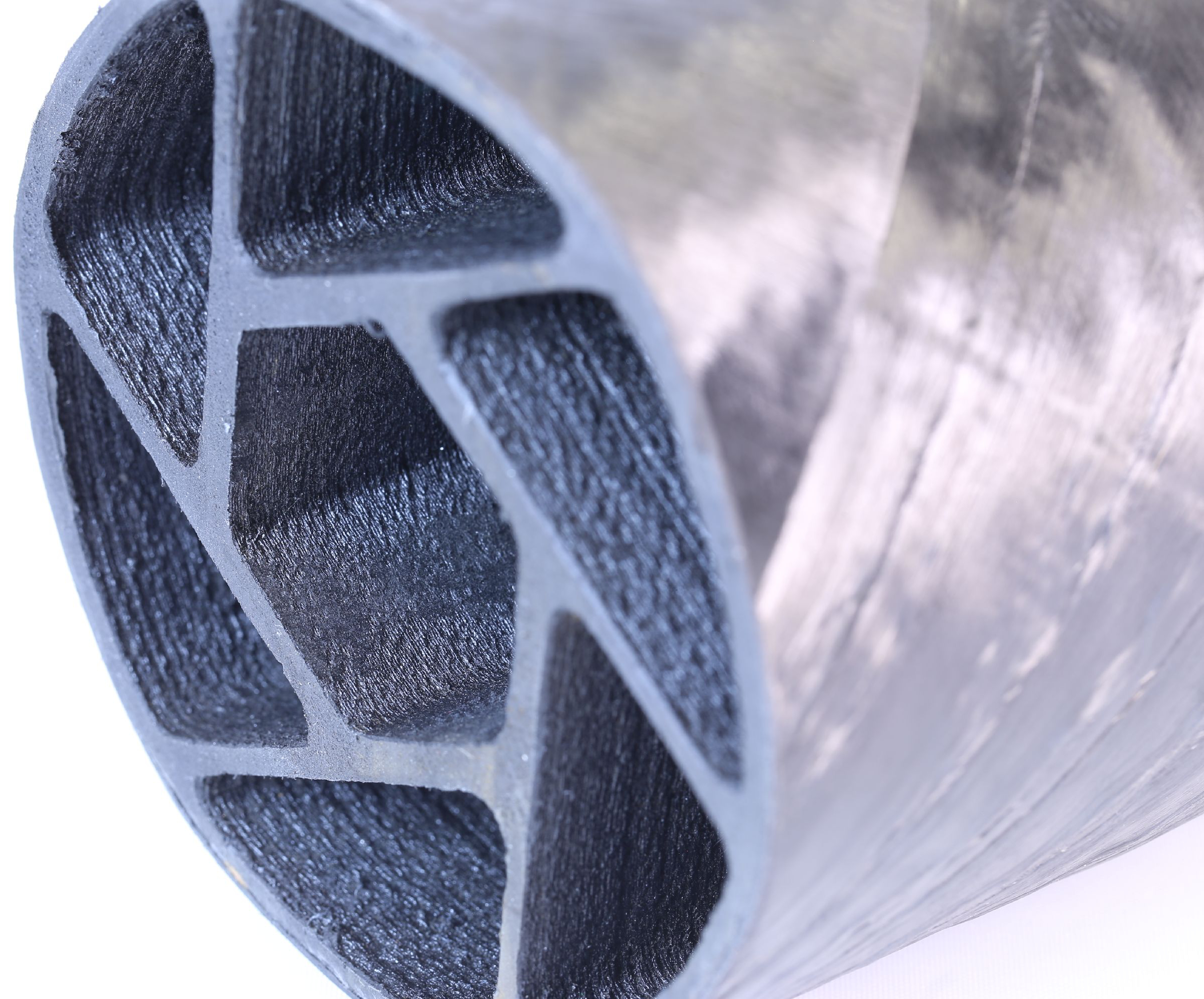

Matschinskiは、この技術についてさらに説明しています。「印刷中に含浸繊維を堆積させるときに、超音波振動を使用してエポキシ樹脂をほぼ瞬時に混合および硬化します。」これは、ドイツのブラウンシュヴァイクにあるDLR複合構造および適応システム研究所で使用されている超音波とどのように異なりますか(「連続繊維3D印刷材料のコストの削減」を参照)。 Matschinski氏は、次のように説明しています。「DLRは、熱可塑性マトリックスの拡散繊維への浸透を改善するために超音波振動を使用して、連続繊維強化3Dプリンターフィラメントを作成し、従来の材料押出成形を使用して印刷します。連続繊維強化熱硬化性フィラメントの硬化には超音波を使用しています。」

「たとえば、Arris Composites、9T Labs、およびここLCCのチームなどの組織は、コンポジットの世界とAMの世界の両方にルーツと従業員がいるため、興味深いものです」とWettemann氏は言います。 「彼らは協力して、気候危機に苦しんでいる潜在的に資源と成長が制限されている将来の経済から私たちを遠ざけるのに役立つ新しいテクノロジーを作成します。必要なソリューションへの道を提供します。」

樹脂