ラピッドプロトタイピング:3Dプリントの進化

ラピッドプロトタイピング 創業以来、積層造形の主な利点の1つです。プロトタイプは、以前のテクノロジーを使用して数日、数週間、さらには数か月かかる可能性がありますが、積層造形を使用すると、プロトタイプをほぼ一晩で製造できるため、製品の設計と開発段階が大幅にスピードアップします。

コンセプトまたは耐久性を作成する機能、わずかな時間で機能的なプロトタイプを作成することで、3D印刷は、構想から製造に至るまでの時間を大幅に短縮するための理想的なソリューションになります。今日は、ラピッドプロトタイピングとAMの進化と、製品開発段階でのそれらの価値について見ていきます。

ラピッドプロトタイピングとは何ですか?

ラピッドプロトタイピングとは、CADデータを使用したモデルとプロトタイプの迅速な作成を指します。このようなモデルは、製品開発段階で視覚的および/または機能的にテストおよび検証されます。

ラピッドプロトタイピングとは、CADデータを使用したモデルとプロトタイプの迅速な作成を指します。このようなモデルは、製品開発段階で視覚的および/または機能的にテストおよび検証されます。

ラピッドプロトタイピングには複数の利点があります。特に、最終製品を製造する前にパフォーマンスを評価およびテストするための費用効果の高い方法を提供するためです。射出成形などの他の方法をプロトタイピングに使用することもできますが、工具費が高く、設計を迅速に変更できないため、これが常に正しいオプションであるとは限りません。

したがって、より革新的な設計ソリューションとより迅速な市場投入への探求は、プロトタイプの迅速な作成に特に適したより効率的なプロセスの開発につながりました。これが3D印刷が最初に登場した方法です。

プロトタイピングを新しいレベルに引き上げる

3D印刷の登場により、製品デザイナーとエンジニアはプロトタイピングを次のレベルに引き上げる方法を手に入れました。この技術は工具不要(高価な工具の必要性を排除)であり、少量生産に最適であり、はるかに短い時間で部品を生産できます。これは、プロトタイプをはるかに高速かつコスト効率よく作成できることを意味します。また、すべての3D印刷パーツはデジタルCADファイルから作成されるため、設計の更新や調整もはるかに簡単になります。

ラピッドプロトタイピングは、エンジニアが生産に入る前に最終的な設計を決定するのにも役立ち、コストのかかるミスの可能性を減らします。たとえば、ドイツの計測および検査技術メーカーであるWöhlerの製品設計者は、最近、最終製品に近い美観を備えたWood MoistureMeterデバイスの機能的なプロトタイプを3Dプリントしました。デバイスのプロトタイプは、剛性と柔軟性のあるコンポーネントで構成されており、さまざまな材料で作成する必要がありました。このために、同社はステレオリソグラフィー(SLA)エンジニアリンググレードの樹脂を使用して、損傷することなく機能テストに耐えることができる耐久性のあるプロトタイプを作成しました。

機能的なプロトタイプは、製品開発段階で特に重要であり、最終部品の機械的特性をテストする機会を提供します。

ラピッドプロトタイピング:3D印刷技術

3D印刷技術の出現により、プロトタイピングの概念が新たな高みへと引き上げられました。 AM技術の開発により、機能的なプロトタイプを数時間で、さまざまなプラスチックや金属で製造できるようになりました。

ステレオリソグラフィー

1980年代のステレオリソグラフィー(SLA)の出現は、ラピッドプロトタイピング時代の始まりを示しました。この技術は、紫外線レーザーを使用してフォトポリマー樹脂の極薄層を硬化および固化するものであり、精度または滑らかな表面仕上げを必要とするプロトタイプに最適です。最初のSLAプリンターは、大型で信頼性の低いマシンであり、表面が粗いモデルを作成していました。しかし、30年後、SLAは、高い寸法精度と滑らかな表面仕上げを備えた部品を製造するための、確立された費用効果の高いツールに進化しました。現在、デスクトッププリンターから大型の産業用機械まで、SLAマシンの多くの製品が市場に出回っています。 SLAはまた、さまざまな樹脂材料を提供し、さまざまな材料を提供します。

SLAは利用可能な最速の3D印刷技術のひとつと見なされていますが、バット重合技術の最近の進歩(SLA所属)は、潜在的により迅速なプロセスの開発につながりました。一例として、CarbonのContinuous Liquid Interface Production(CLIP)テクノロジーがあります。 2015年に導入されたCLIPを使用して、射出成形部品と非常によく似た機械的特性、解像度、表面仕上げを備えた機能的なプロトタイプと最終部品を作成できます。

選択的レーザー焼結

選択的レーザー焼結(SLS)は、1980年代後半に登場したもう1つの初期の3D印刷技術です。このプロセスでは、強力なレーザーを使用してプラスチック粉末材料を溶かします。これは、プロトタイプの材料特性が重要な航空宇宙や医療などの業界で最もよく使用されます。

時間の経過とともに、SLSは成熟した製造技術に進化し、高精度、速度、耐久性、および必要なサポート構造の欠如の組み合わせを提供します。そのため、通常、より複雑で機能的なプロトタイプに選択されます。この技術は最初は小さな物体しか生産できませんでしたが、今日のSLSシステムはさまざまなサイズのプロトタイプを生産でき、大型の機械の中には1メートル以上の長さの部品を印刷するものもあります。 SLSには、ナイロンやセラミックからさまざまな金属まで、さまざまな材料を使用できるため、商用アプリケーション向けの優れたプロトタイピングオプションになります

もっと知りたいですか? SLS3D印刷に関する詳細なホワイトペーパーをここからダウンロードしてください。

SLSシステムは、歴史的に企業が取得するのに費用がかかりました(数十万ドルの費用がかかります)。ただし、2014年にこの技術の特許は失効し、Formlabs Fuse1ベンチトップ3Dプリンターなどのより手頃な代替品が生まれました。

熱溶解積層法

1990年代にStratasysによって市場に登場して以来、熱溶解積層法(FDM)は最も一般的に使用される3D印刷技術になりました。これは、2009年にいくつかのFDM特許が失効したことで部分的に説明されています。これにより、FDMデスクトップ3Dプリンターの波が大幅に低価格で生まれ、このテクノロジーは愛好家や企業にとって優れたエントリーポイントになっています。

FDMを使用すると、熱可塑性フィラメントが一度に1層ずつ印刷プラットフォームに押し出されます。 FDMに適した材料の範囲も大幅に増えました。現在、メーカーは、弾性TPUから耐久性のある強化ABS、PEEKなどの高性能材料まで、さまざまな特性を持つ熱可塑性プラスチックから選択できるため、機能的なプロトタイプの製造に柔軟性を持たせることができます。

フルカラーおよびマルチマテリアルのプロトタイピング

バインダーと材料の噴射

2000年代の初めにカラーおよびマルチマテリアル3D印刷が登場したことで、最終部品の正確なレプリカであるプロトタイプを作成するための刺激的な機会が生まれました。バインダーとマテリアルジェッティングは、最終部品のルックアンドフィールを表すことができるモデルを作成するためにますます使用される2つの重要なテクノロジーです。これらのプロセスのマルチカラーの可能性は、塗装などの後処理ステップを合理化するのにも役立ちます。 2つの技術の主な違いは、バインダージェットは結合剤を使用してプラスチック粉末を融合させるのに対し、マテリアルジェットは光硬化性樹脂の液滴を堆積させることで機能することです。

Material Jettingを使用すると、さまざまな色のプロトタイプを3D印刷できるだけでなく、さまざまな材料特性を組み合わせたパーツ(たとえば、柔軟性と剛性を同時に)を使用することもできます。これにより、最終部品のフィットと機能を実行するモデルを作成する多くの機会が開かれます。たとえば、StratasysのJ750 3Dプリンターは、同社のMaterialJettingシステムの最新のものです。 J750は、Stratasys独自のPolyJetテクノロジーに依存しており、6つの異なる素材を同時に使用したマルチカラーおよびマルチマテリアルの3D印刷を提供します。

高品質のカラー3D印刷は、特にバインダージェットと同様に動作するHPのマルチジェットフュージョン(MJF)テクノロジーの出現により、急速に成長しています。 MJFは、3D印刷された部品にさらに正確さ、色の鮮やかさ、表面品質を追加し、わずか1日で機能的なナイロンのプロトタイプを作成すると言われています。マルチジェット技術を使用して、射出成形金型を作成し、テスト用の部品を製造することもできます。これは、実質的に最終部品と同じです。

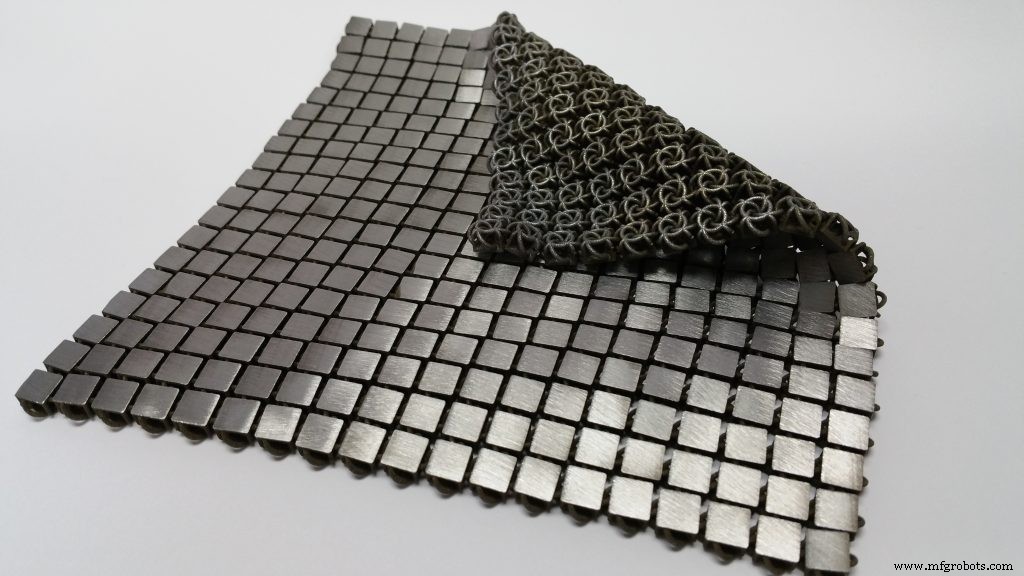

金属のプロトタイピング

航空宇宙や自動車分野などの特定のアプリケーションでは、部品の性能を検証するために、1回限りの機能的な金属のプロトタイプが必要です。幸いなことに、3D印刷により、プラスチックだけでなく金属でもプロトタイピングが経済的になりました。材料の無駄を減らし、工具を使わずに製造し、設計の自由度を高めることで、金属3D印刷をプロトタイピングの魅力的なオプションにしました。

そして、金属3D印刷の開発は、機能的な金属プロトタイプの製造に影響を与えました。たとえば、MarkforgedはMetal Xシステムを備えており、従来の金属3Dプリンターの数分の1の時間とコストで、金属射出成形(MIM)を使用して金属部品を印刷できます。

注意:大量が必要な場合は、CNC機械加工や鋳造などの従来の技術を使用することをお勧めしますが、複雑な内部機能を備えたプロトタイプの小さなバッチには3D印刷がより実用的な選択肢であることがよくあります。

ラピッドプロトタイピングはどこで使用されますか?

医療、自動車、航空宇宙、消費財など、ほとんどすべての業界が3Dプリントを使用してプロトタイプを作成することですでに恩恵を受けています。

たとえば、ラピッドプロトタイピングが依然として添加剤技術の主な用途である自動車セクターを取り上げます。自動車メーカーフォード プロトタイピングに3D印刷を使用することで、リードタイムを数か月節約できました。フォードのエンジニアは、3D印刷を使用して、それぞれが独自の機能を備えたプロトタイプの複数のコピーを同時に作成できます。これにより、並行テストを実行し、部品開発を加速および改善することができます。最近、フォードはより大きな自動車部品のラピッドプロトタイピングに着手しました。 StratasysのInfiniteBuild 3Dプリンターを使用して、同社は燃料効率の向上を目的とした新しい軽量部品の開発を計画しています。

たとえば、ラピッドプロトタイピングが依然として添加剤技術の主な用途である自動車セクターを取り上げます。自動車メーカーフォード プロトタイピングに3D印刷を使用することで、リードタイムを数か月節約できました。フォードのエンジニアは、3D印刷を使用して、それぞれが独自の機能を備えたプロトタイプの複数のコピーを同時に作成できます。これにより、並行テストを実行し、部品開発を加速および改善することができます。最近、フォードはより大きな自動車部品のラピッドプロトタイピングに着手しました。 StratasysのInfiniteBuild 3Dプリンターを使用して、同社は燃料効率の向上を目的とした新しい軽量部品の開発を計画しています。

3D印刷によるラピッドプロトタイピングは、電子機器、特にプリント回路基板の開発にもますます使用されています。 (PCB)。 PHYTEC は、産業用組み込み市場向けの最先端ソリューションのサプライヤーであり、NanoDimensionのDragonFly20203Dプリンターを使用して機能的な回路基板を開発しました。

このマシンは、導電性インクを堆積し、従来の方法でPCBを注文して製造するよりも10〜15倍速くPCBを12〜18時間で3D印刷できるマルチマテリアル3D印刷技術を使用しています。これにより、会社は開発段階の早い段階で機能的なプロトタイプを受け取ることができ、開発サイクル時間を大幅に短縮し、最終的に最終製品の品質を向上させることができます。

RPおよび3D印刷–まだ進化中

ラピッドプロトタイピング用の3D印刷は、1980年代から長い道のりを歩んできました。そして、堅牢な製造ソリューションに進化しました。このテクノロジーを初めて使用する企業にとって、3D印刷は、信頼性が高く機能的なプロトタイプを作成し、製品の設計と開発段階をスピードアップするための理想的なソリューションを提供します。重要な質問は、テクノロジーを既存のフレームワークとプロセスに統合して、企業がデジタル製造テクノロジーのメリットをさらに活用できるようにする方法です。

もちろん、ラピッドプロトタイピングのための3D印刷の進化を見てきましたが、市場はエンドパーツの3D印刷への動きも見ています。今後、3D印刷は最終生産に向けて前進を続け、開発と生産のすべての段階で柔軟な製造ソリューションになります。

3Dプリント