自動車試験場に対応した複合出力シャフト

多くの四輪駆動車および全輪駆動車では、必要なトルクと振動性能特性を提供するために、スチール製ドライブシャフトがセグメント化されています。これらのセグメント化されたスチール製の対応物とは異なり、ワンピースの炭素繊維強化ポリマー(CFRP)の自動車用ドライブシャフトは、トランスミッションからディファレンシャルまでの全距離、通常は1,000ミリメートル(乗用車)から3,000ミリメートル(乗用車)に及ぶため、必要なパフォーマンスを提供できます。商用車)。したがって、単一のCFRPドライブシャフトは、スチールドライブシャフトだけでなく、2つのセグメントを結合するフランジと中間ベアリングも置き換えることができます。統合されたコンポーネントとして、CFRPドライブシャフトはパフォーマンスを向上させ、軽量化を実現し、高性能車でコスト競争力があることが証明されています。

しかし、スパンがもはや要因ではなくなった場合でも、CFRPは実行可能なオプションですか?

これは、駆動列からホイールまでの短い距離(通常は250〜500ミリメートル)を接続する出力シャフトの場合です。 Dynexa(Laudenbach、Germany)の設計チームは、生産車両のCFRP出力シャフトのケースを作成できるかどうかを調査し、その結果に喜んで、そして確かに驚きました。

フィラメントワインディングおよびドライブライン会社であり、Avanco Group(ドイツ、ヘルフォルト)のメンバーであるDynexaは、ドイツのOEMとの事前開発調査の一環として、CFRP出力シャフトの設計とデモンストレーションを行いました。 2014年、DynexaはOEMにCFRPドライブシャフトの供給を開始しました。これにより、セグメント化されたスチールシャフトおよび中間ベアリングと比較して40%の軽量化が達成されました。それに伴う回転質量の減少により、車両の運転行動も改善されました。

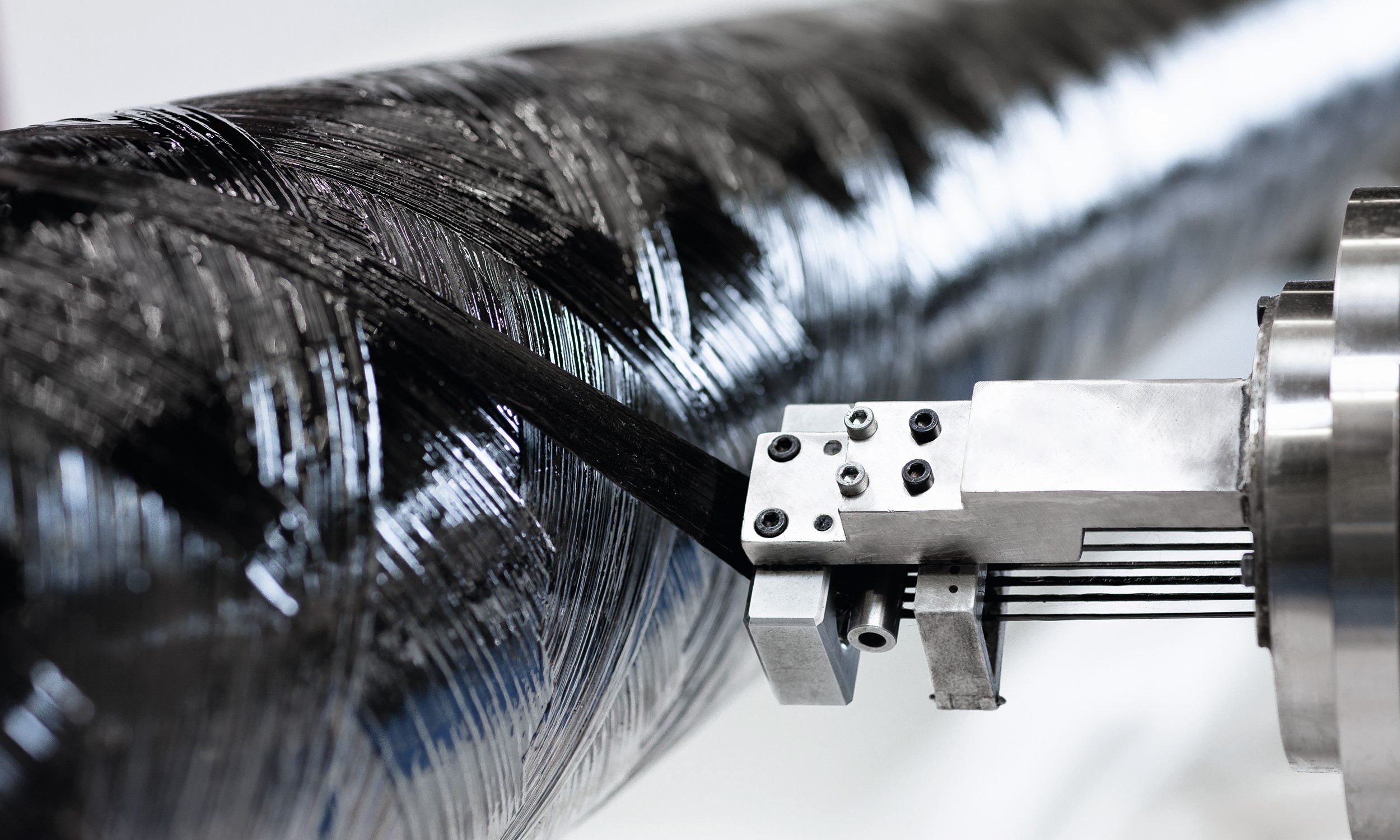

2006年以来、Dynexaは、自動車のプロトタイプおよび連続生産アプリケーション向けに100,000を超えるCFRPチューブおよびシャフトをフィラメントワインディングしています。同社は通常、ハンツマン(米国テキサス州ウッドランズ)またはヘキシオン(米国オハイオ州コロンバス)から供給されたエポキシマトリックスを採用しています。 Dynexaは、Teijin(千代田区、日本)、Toray(東京、日本)、SGL(Wiesbaden、ドイツ)、Mitsubishi(東京、日本)、Nippon Graphite Fiber Corp.(姫地、日本)など、多くの主要な炭素繊維サプライヤーと協力しています。 )。 (各用途のファイバーは、製品と製造の要件に応じて選択され、材料特性を最大限に活用します。)しかし、この歴史と幅広い経験にもかかわらず、Dynexaチームは当初、出力シャフトにCFRPを使用することに疑問を抱いていました。

疑問からデモへ

頑丈な金属製の出力シャフトは、今日の生産車両の標準であり、最初、DynexaチームはCFRPの代替品がどのような価値をもたらすのか確信が持てませんでした。 「マルチパートの金属製ドライブシャフトとは対照的に、ここでは大幅な軽量化を実現できません」と、Dynexaの販売およびマーケティング責任者であるMatthiasBruckhoff氏は述べています。

なぜCFRP出力シャフトに切り替えるのですか? CFRPの高性能は、出力シャフトに異常に大きな力がかかる電気自動車で役立つ可能性があります。さらに、CFRP出力シャフトは、すべてのタイプの自動車用パワートレインに共通の現象があるため、電気自動車とガス動力車の両方で役立つ場合があります。 「パワーホップ」と呼ばれるこの現象は、低摩擦の路面が原因で、前輪駆動車のタイヤがエンジンの加速時に駆動面とのグリップを周期的に失うときに発生します。 「ドライバーはフロントアクスルの大きな周期的なガタガタ音を聞き、シートとステアリングホイールに強い振動を感じます」とBMWのハイブリッドパワートレイン、力学、構造の研究であるLindaSengerは説明します。パワーホップの発生は、出力シャフトとそのねじり剛性に大きく依存します。

フィラメントワインディングアプリケーション。 Dynexaは、自動車のプロトタイプおよび連続生産アプリケーション用に100,000を超えるCFRPチューブとシャフトをフィラメントで巻いており、この経験を出力シャフトアプリケーションが提示した新しい課題に適用しました。特に興味深いのは、シャフトの振動性能とねじり剛性です。ソース| Dynexa

「開発の焦点は、同じねじり剛性を持つスチールシャフトと比較して、CFRP出力シャフトのより高いねじり減衰のパワーホップへの影響でした」とSengerは続けます。 CFRPシャフトは、スチールシャフトの5〜10倍のねじり減衰を備えていることが示されています。この減衰動作は、アプリケーションの要件に合わせて調整できます。」

一般に、自動車の設計者は、騒音、振動、ハーシュネス(NVH)を最小限に抑えるために、車両コンポーネントの振動特性を変更しようとします。 「スロットルを押すと、システムへの力と振動が増加し、NVHが発生します」とDynexaの製品開発責任者であるマーカスシュワルツは説明します。 Dynexaのチームは、CFRPコンポーネントの振動特性の最適化に経験があります。 「繊維複合構造を設計し、層構造を調整することで、実行中の部品のダイナミクスに影響を与えるために、必要な周波数を達成できます」とSchwarz氏は言います。

CFRPと鋼の異なる振動特性は、Sengerの出力シャフト研究の中心です。 CFRPの振動減衰がパワーホップ強度の低減に役立つかどうかをテストするために、SengerはDynexaにCFRP出力シャフトの一連の設計パラメーターを提供しました。テストは、ギアボックスの接続やジョイントなど、ガス動力車の既存のアセンブリで実施されるため、CFRPシャフトは金属シャフトの直接の代替品として設計する必要がありました。

Dynexaは、最大3,000ニュートンメートルの静的ねじり荷重を処理する金属シャフトの能力に一致するようにCFRPシャフトを設計しました。重要なことに、CFRPシャフトは、金属シャフトの1度あたり225ニュートンメートルという低いねじり剛性にも一致する必要がありました。 「クランクシャフトの回転の不均一性のために、ガス動力車の出力シャフトの低い剛性が必要です」とSengerは説明します。 「ねじり振動は、パワートレインと隣接するすべてのコンポーネントの振動を引き起こします。剛性が低いため、振動や騒音を低減できます。」

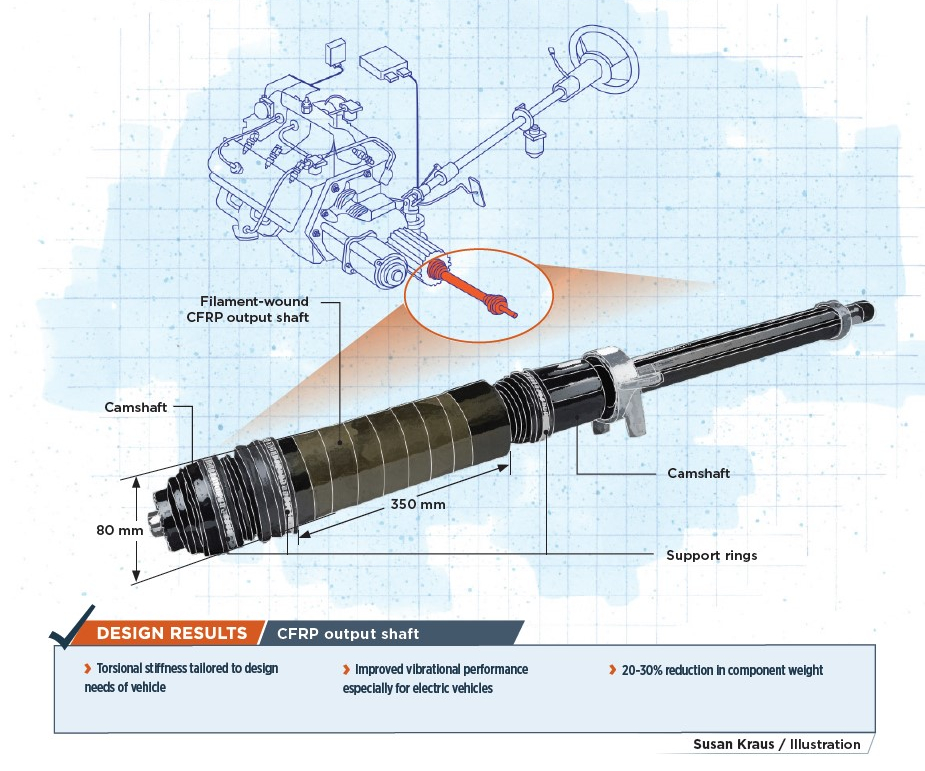

Sengerのチームが指定したパラメータを使用した設計の最適化により、長さ350ミリメートル、直径80ミリメートルの出力シャフトが得られました。中実のスチールシャフトは、中空の管状CFRPシャフトよりも直径が小さくなっていますが、大きなCFRPシャフトを収容するのに十分なスペースがあります。

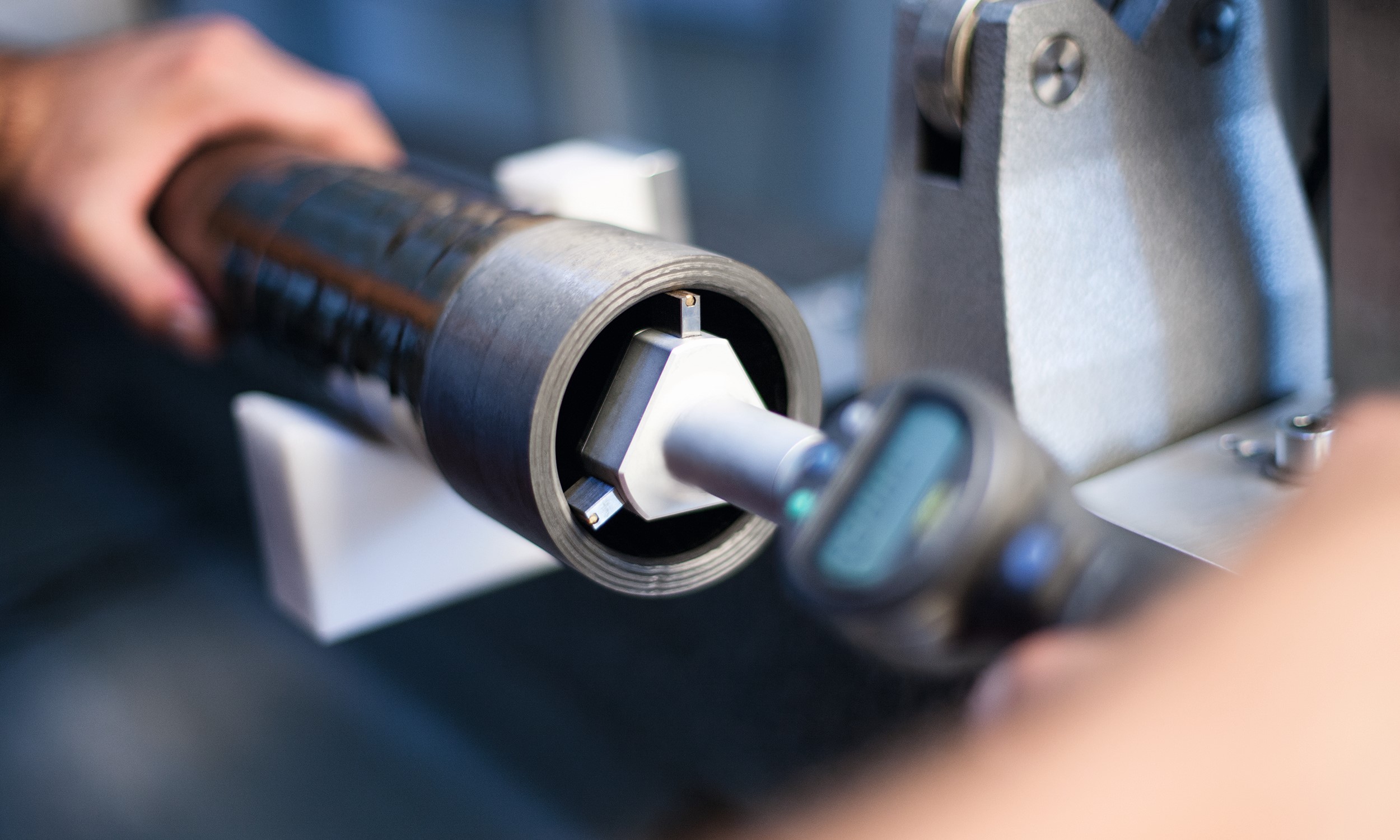

また、シャフトの設計にとって重要なのは、ドライブトレイン内の他の(通常は金属の)コンポーネントにどのように接続するかです。 「どの力を考慮に入れるか、シャフトを設計する方法、金属を準備する方法、そしてそれを組み立てる方法を知る必要があります」とSchwarz氏は言います。金属製の出力シャフトは、シャフトと他の金属部品の間の溶接接続を介してトルクを伝達します。一方、CFRPシャフトでは、金属部品をCFRPチューブに挿入する圧入ジョイントで接続します。金属部品の外径はCFRPチューブの内径よりもわずかに大きいため、トルク伝達に必要なジョイント圧力が発生します。接着剤は使用していません。 Dynexaは、外側のCFRPサポートリングと内側の特別に設計された圧入コネクタを使用して、CFRPと金属の接合部をサポートしています。 Schwarzは、後者は20年以上にわたって証明されたDynexaテクノロジーであり、ジョイント圧力によって生成される摩擦と金属部分のマイクロ歯(セレーション)によって生成されるポジティブロックの組み合わせによってトルク伝達を提供すると説明しています。ガルバニック腐食は、CFRPチューブと金属部品の間のギャップシールによって最小限に抑えられます。 Dynexaの圧入技術は、「静的荷重下と疲労荷重下の長期間の両方で、軽量設計と高いねじり性能を組み合わせています」とBruckhoff氏は述べています。

スチール製の出力シャフトアセンブリと比較して、CFRPバージョンは20%から30%軽量です。軽量化には、シャフトの軽量化(金属同士の接合部の一部ではない外部サポートリングの追加重量にもかかわらず)と、金属バージョンに必要な振動吸収装置の排除の両方が含まれます。実際の軽量化は、ガソリン車にとっては大きな価値はありませんが、電気自動車では役立つ可能性があります。電気自動車は、わずかな軽量化でも走行距離を伸ばすことができます。

潜在的な価値の特定

ねじり剛性の低いCFRPシャフトのテストは、パワーホップの低減にとってねじり剛性がいかに重要であるかを実証することになりました。スチールシャフトのより低いねじり剛性と一致して、プロトタイプのCFRP出力シャフトはパワーホップ性能を改善しなかった、とSengerは報告します。 「運転免許試験では、CFRPシャフトを使用した場合の車両のパワーホップの強度は、スチールシャフトを取り付けた場合と同じであることが示されています。」

この研究は、出力シャフトでより低いねじり剛性を必要とするガス動力車の場合、パワーホップの低減を成功させるには、チューブの形状を変更する必要があることを示唆しています。 「さらなる付加価値を実現するには、より長いCFRPチューブを使用する必要があります」とBruckhoff氏は結論付けています。 「複合標準コンポーネントを備えた大型シリーズ車両への参入には、外径の縮小も望ましいです。」

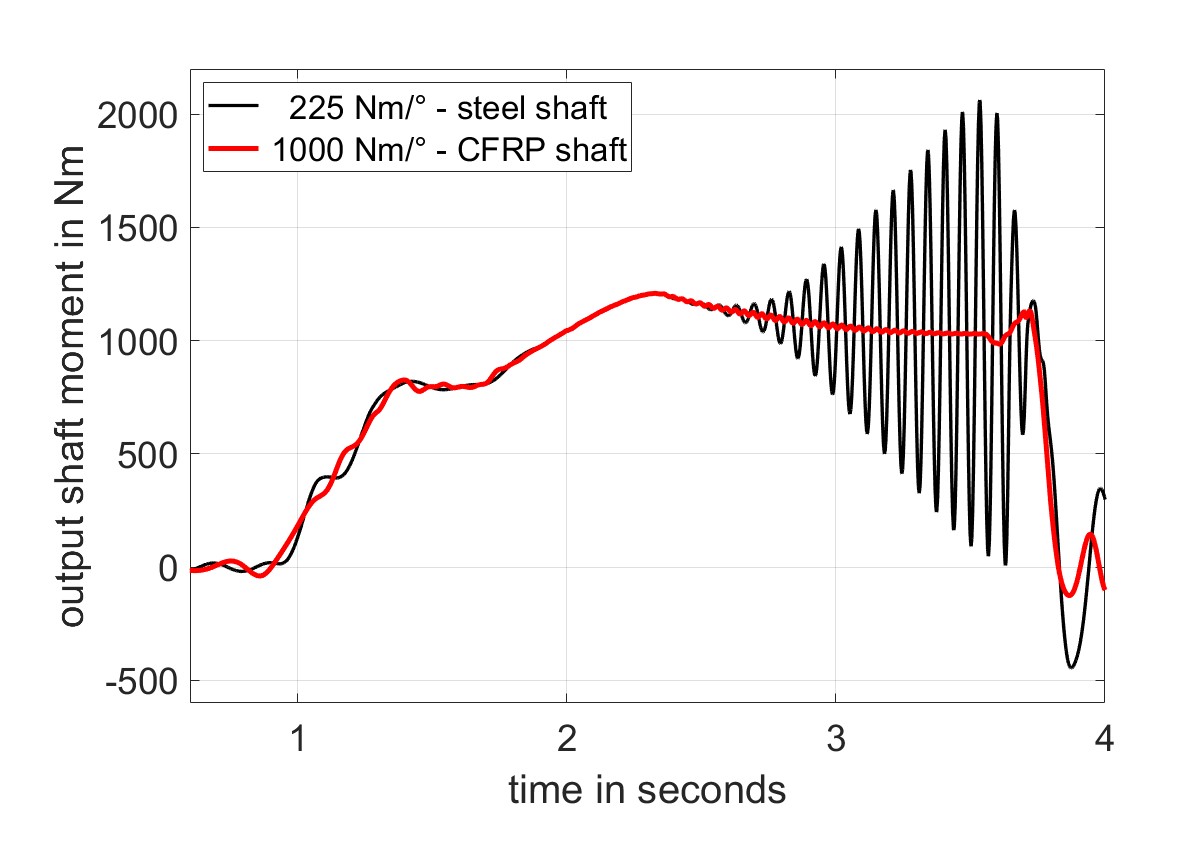

ねじり剛性が違いを生みます。 Matlab Simulinkを使用したシミュレーションでは、ねじり剛性の高いCFRP出力シャフトがパワーホップ現象を排除できる可能性があることが示唆されています。シミュレートされた運転操作は、濡れた路面でさえも停止状態からの前輪駆動のガソリン車の加速です。ガス動力車は、他の運転性能の問題についてはねじり剛性を低くすることでより適切に機能する可能性がありますが、電気自動車は、CFRP出力シャフトのさらなる開発の有力な候補です。ソース| Linda Senger

しかし、電気自動車では、CFRP出力シャフトの成功の鍵はCFRPが提供できる高いねじり剛性であるとSengerは考えています。 「剛性が高いと、車両の応答性がより直接的になり、ドライビングダイナミクスが向上します」と彼女は言います。電動パワートレインは、ガス駆動車に見られるようなクランクシャフトの不均一性を経験しないため、ねじり剛性の高いシャフトを使用できます。不均一性を生み出すのはガスエンジンの燃焼プロセスとクランクシャフトに生じる力であり、電力はこれらの同じ力を生成しません。

出力シャフトが硬くなると、パワートレインのねじり固有振動数(動作振動によってコンポーネントが共振し、その振動が増幅される周波数)が増加します。 「ねじり剛性の高いシャフトの振動モードでは、パワーホップ現象によって励起されるすべてのコンポーネントにかかる負荷がはるかに低くなります」とSenger氏は指摘します。シミュレーションによると、同じ運転条件下で、ねじり剛性の高いCFRP出力シャフトは、ねじり剛性の低い金属シャフトが経験するパワーホップを排除します。

前進

これまでの出力軸の働きを振り返り、ブルックホフは次のように述べています。「CFRP出力軸製品グループは、運転特性と快適性の点で新しい付加価値を生み出します。パートナーと協力して、これらの利点を実現し、要件と価格の点で最適化された製品を実現します。」

潜在的なCFRP出力シャフトアプリケーションのさらなる研究は、OEMによってまだ発表されていませんが、可能性が高いようです。 Dynexaチームに関しては、この開発前プロジェクトはCFRPアプリケーションへの新しい洞察を提供しました。特に、車両テストは理論上の仮定を検証し、設計能力を継続的に向上させます。 「私たちがそれを維持し、OEMパートナーと一緒にこの製品グループを開発し続けることが重要です」とBruckhoffは続けます。 「私たちの目標は、成功した開発を段階的に一連のアプリケーションに移行することです。」

樹脂