高性能でユニット化された熱可塑性構造の射出成形

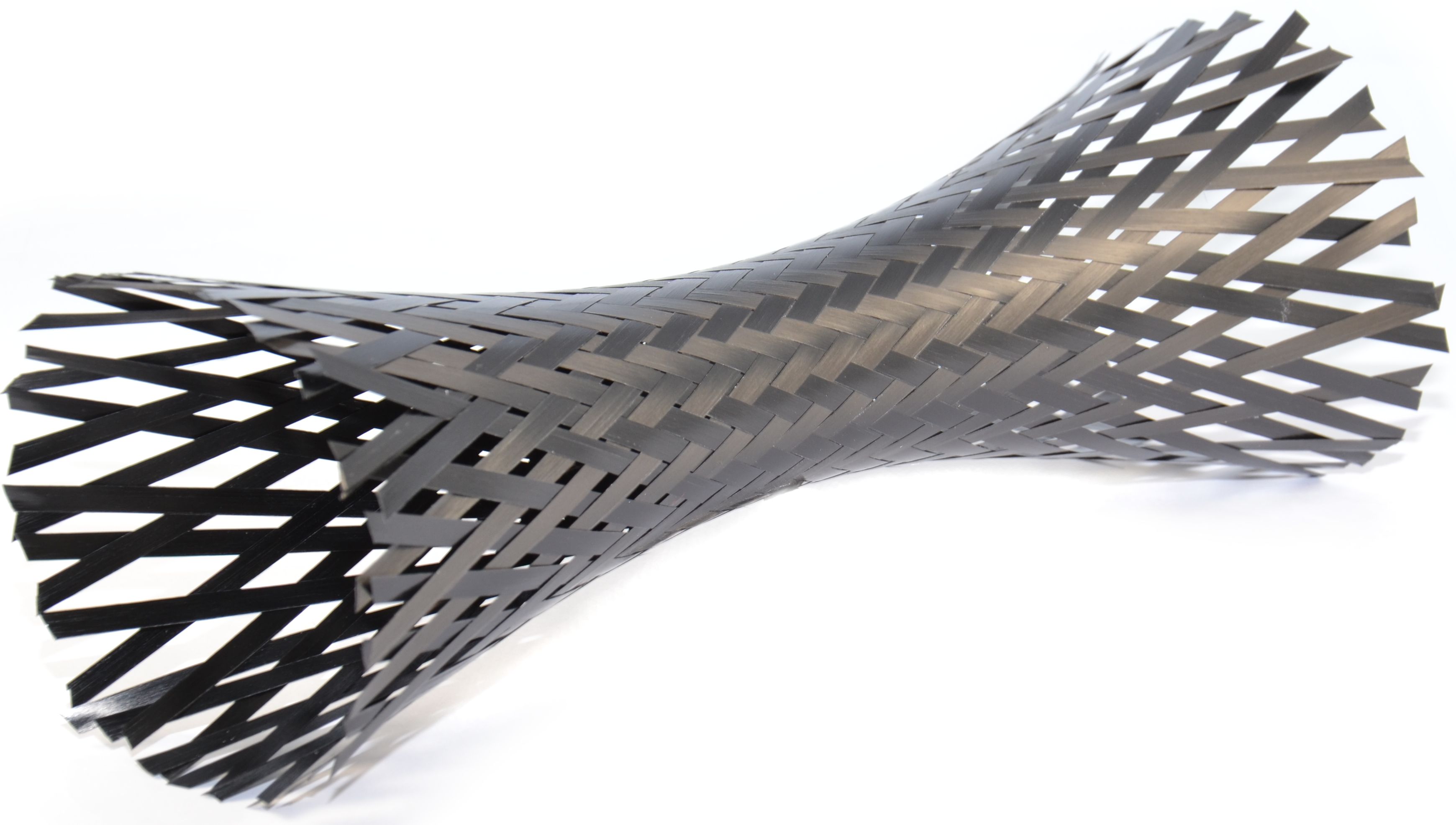

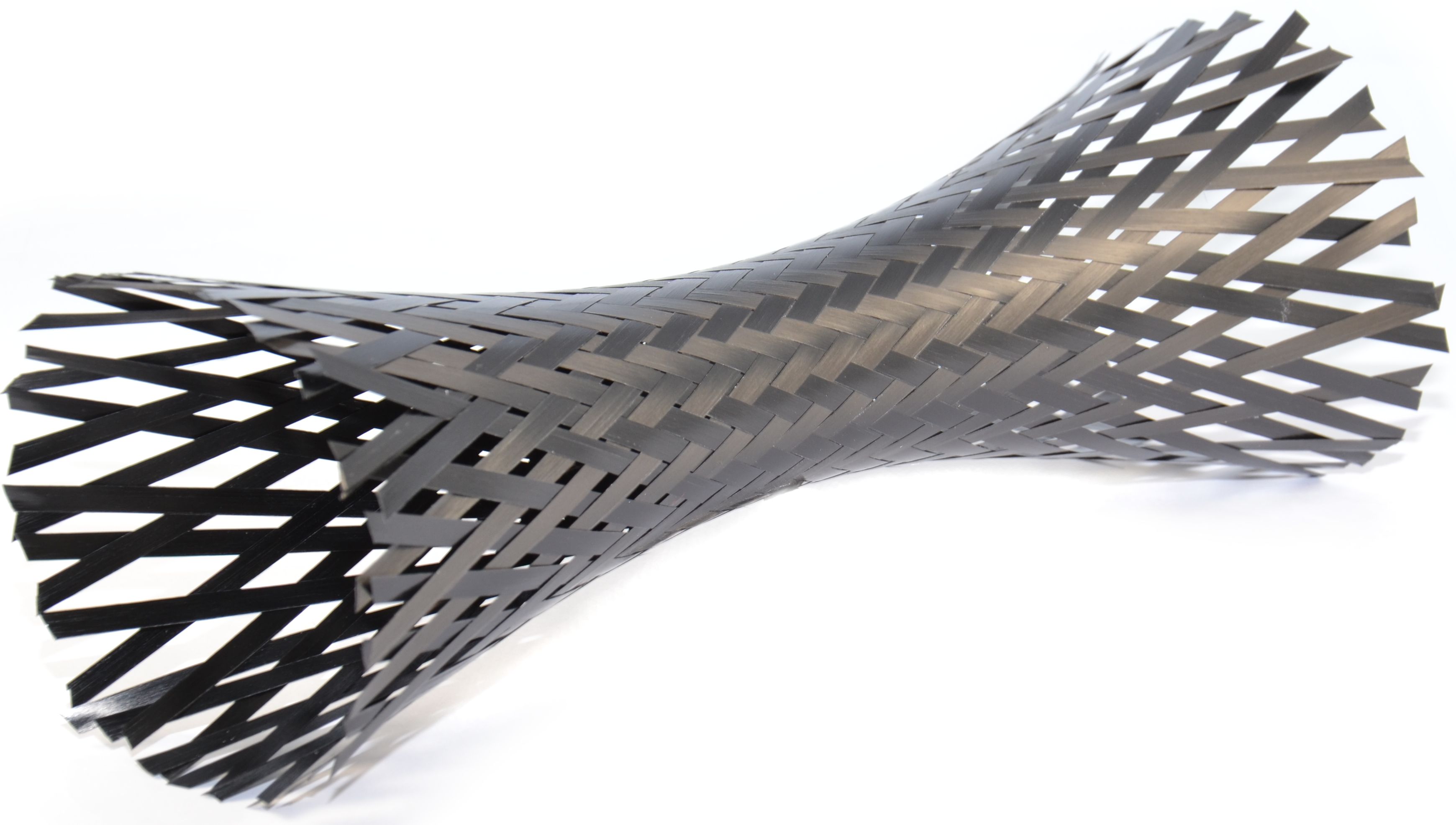

ユニット化された複合ギアドライブシャフト。 Heroneは、ドライブシャフトラミネートを統合し、ギアなどの機能要素をオーバーモールドして、重量、部品数、組み立て時間、およびコストを削減するユニット化された構造を生成するプロセスのプリフォームとして、編組熱可塑性複合プリプレグテープを使用します。すべての画像のソース|ヘロン

現在の予測では、今後20年間で商用航空機の艦隊を2倍にする必要があります。これに対応するために、複合材を多用するワイドボディジェット旅客機の2019年の生産率は、OEMあたり月額10から14までさまざまですが、ナローボディ機はすでにOEMあたり月額60に上昇しています。エアバスは特にサプライヤーと協力して、A320の従来の、しかし時間のかかるハンドレイアッププリプレグ部品を、高圧樹脂トランスファー成形(HP-RTM)などのより高速な20分のサイクルタイムプロセスで製造された部品に切り替えて、部品を支援しています。サプライヤーは、月に100機の航空機に向けてさらに前進します。一方、新興の都市の航空移動および輸送市場では、年間3,000機の垂直離着陸機(EVTOL)の必要性が予測されています(月額250機)。

「業界は、熱可塑性複合材料によって提供される機能の統合も可能にする、サイクルタイムの短縮された自動化された生産技術を必要としています」と、複合材料技術および部品製造であるherone(Dresden、Germany)の共同創設者兼マネージングパートナーであるDanielBarfussは述べています。ポリフェニレンサルファイド(PPS)からポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリアリールエーテルケトン(PAEK)までの高性能熱可塑性マトリックス材料を使用する企業。 「私たちの主な目的は、熱可塑性複合材料(TPC)の高性能と低コストを組み合わせて、さまざまな連続製造アプリケーションや新しいアプリケーションに合わせた部品を実現することです」と、彼女の2番目の共同創設者兼管理者であるクリスチャンガートハウス博士は付け加えます。パートナー。

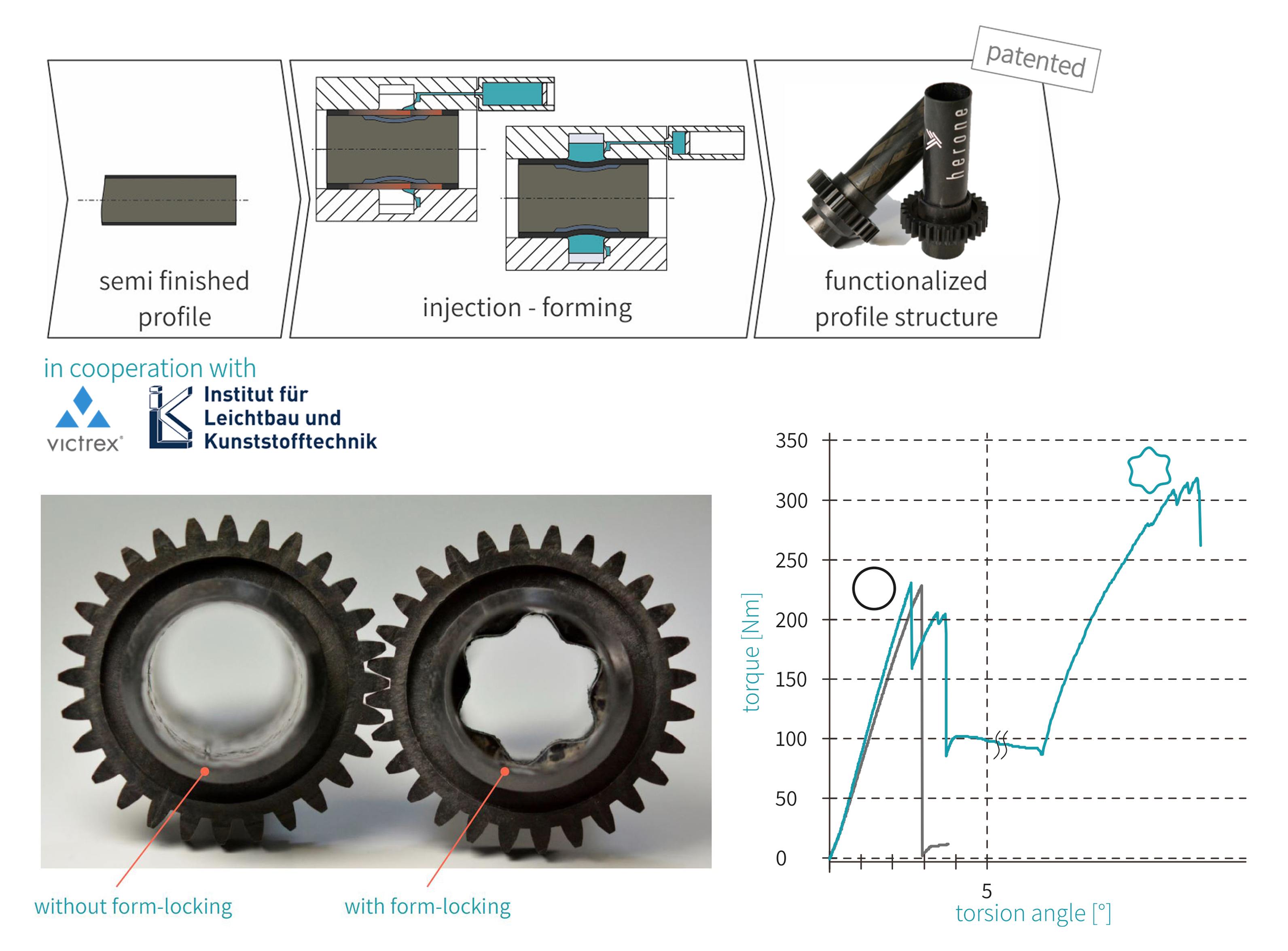

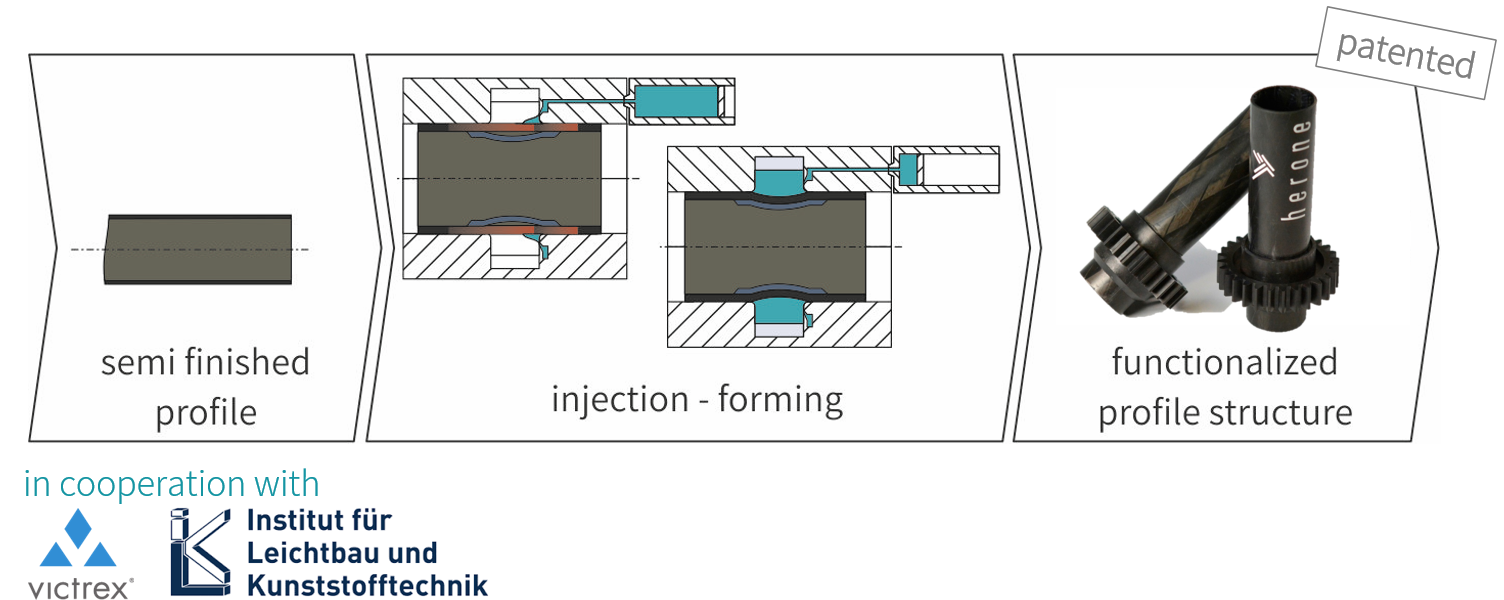

これを達成するために、同社は、完全に含浸された連続ファイバーテープから始めて、これらのテープを編んで中空のプリフォーム「organoTube」を形成し、organoTubesをさまざまな断面と形状のプロファイルに統合するという新しいアプローチを開発しました。後続のプロセスステップでは、TPCの溶接性と熱成形性を使用して、複合歯車などの機能要素をドライブシャフトに統合し、エンドフィッティングをパイプに統合し、荷重伝達要素を引張圧縮支柱に統合します。 Barfussは、プロファイルに低い溶融温度のPAEKテープを使用する、ケトンマトリックスサプライヤーのVictrex(クリーブリーズ、ランカシャー、英国)と部品サプライヤーのTri-Mack(ブリストル、ロードアイランド、米国)によって開発されたハイブリッド成形プロセスを使用するオプションがあると付け加えています。オーバーモールディング用のPEEKは、接合部全体で融合した単一の材料を可能にします(「オーバーモールディングは複合材料におけるPEEKの範囲を拡大する」を参照)。 「私たちの適応により、幾何学的なフォームロックも可能になります。これにより、さらに高い負荷に耐えることができる統合構造が生成されます。」

編組有機チューブベースの成形プロセス

ヘロンプロセスは、完全に含浸された炭素繊維強化熱可塑性テープから始まり、OrganicTubesに編まれて統合されます。 「私たちは10年前にこれらの有機チューブの使用を開始し、航空用の複合油圧パイプを開発しました」とGarthaus氏は言います。彼は、2つの航空機の油圧パイプが同じ形状を持っていないため、既存の技術を使用して、それぞれに金型が必要になると説明しています。 「個々のパイプ形状を実現するために後処理できるパイプが必要でした。したがって、アイデアは、連続的な複合プロファイルを作成し、CNCでこれらを目的の形状に曲げることでした。」

図。 2 編組プリプレグテープは、ヘロンの射出成形プロセス用のOrganicTubesと呼ばれるネット形状のプリフォームを提供し、さまざまな形状の製造を可能にします。

これは、Sigma Precision Components(Hinckley、UK)がカーボンファイバー/ PEEKエンジンドレッシングで行っていること(「複合パイプによるエアロエンジンの修復」を参照)と似ています。 「彼らは同様の部品を検討していますが、異なる統合方法を使用しています」とGarthaus氏は説明します。 「私たちのアプローチでは、航空宇宙構造物の気孔率が2%未満になるなど、パフォーマンスが向上する可能性があります。」

ガートハウス博士ILKでの論文研究では、連続熱可塑性複合材(TPC)の引抜成形を使用して編組チューブを製造し、TPCチューブとプロファイルの特許取得済みの連続製造プロセスを実現しました。ただし、現時点では、heroneは不連続を使用して航空サプライヤーや顧客と協力することを選択しました。 成形プロセス。 「これにより、湾曲したプロファイルやさまざまな断面を持つ形状を含むさまざまな形状のすべてを自由に作成でき、ローカルパッチやプライドロップオフを適用できます」と彼は説明します。 「私たちは、ローカルパッチを統合し、それらを複合プロファイルと統合するプロセスの自動化に取り組んでいます。基本的に、フラットラミネートとシェルでできることはすべて、チューブとプロファイルでできます。」

これらのTPC中空プロファイルを作成することは、実際には最も困難な課題の1つでしたとGarthaus氏は言います。 「シリコンブラダーでスタンプ成形やブロー成形を使用することはできません。そのため、新しいプロセスを開発する必要がありました。」しかし、このプロセスにより、非常に高性能で調整可能なチューブおよびシャフトベースの部品が可能になると彼は述べています。また、Victrexが開発したハイブリッド成形を使用することも可能になりました。このハイブリッド成形では、より低い溶融温度のPAEKがPEEKでオーバーモールドされ、有機シートと射出成形が1つのステップで統合されます。

OrganicTube編組テーププリフォームを使用するもう1つの注目すべき点は、廃棄物がほとんど発生しないことです。 「編組では、廃棄物が2%未満であり、TPCテープであるため、この少量の廃棄物をオーバーモールディングに戻し、材料の使用率を最大100%にすることができます」とGarthaus氏は強調します。

会社とギアシャフトのデモンストレーターの開発

BarfussとGarthausは、ドレスデン工科大学の軽量工学および高分子技術研究所(ILK)の研究者として開発作業を開始しました。 「これは、複合材料とハイブリッド軽量設計のためのヨーロッパ最大の機関の1つです」とBarfuss氏は述べています。彼とGarthausは、継続的なTPC引抜成形やさまざまなタイプの接合など、多くの開発に10年近く携わっていました。その作業は最終的に、現在のヘロンTPCプロセステクノロジーに蒸留されました。

「その後、このような技術を産業界に移転し、幅広い研究分野で毎年40〜60のプロジェクトに資金を提供することを目的としたドイツのEXISTプログラムに応募しました」とBarfuss氏は述べています。 「私たちは、資本設備、4人の従業員、およびスケールアップの次のステップのための投資のための資金を受け取りました。」彼らはJECワールドに出展した後、2018年5月にヘロンを結成しました。

JEC World 2019までに、heroneは、軽量、高トルク、一体型ギアドライブシャフト、ギアシャフトなど、さまざまなデモンストレーションパーツを製造していました。 「パーツに必要な角度で編まれたカーボンファイバー/ PAEKテープorganoTubeを使用し、それをチューブに統合します」とBarfuss氏は説明します。 「次に、チューブを200°Cで予熱し、380°Cで短い炭素繊維強化PEEKを注入して作られたギアでオーバーモールドします。」オーバーモールディングは、Autodesk(San Rafael、CA、U.S。)のMoldflowInsightを使用してモデル化されました。金型の充填時間は40.5秒に最適化され、Arburg(Lossburg、Germany)ALLROUNDER射出成形機を使用して達成されました。

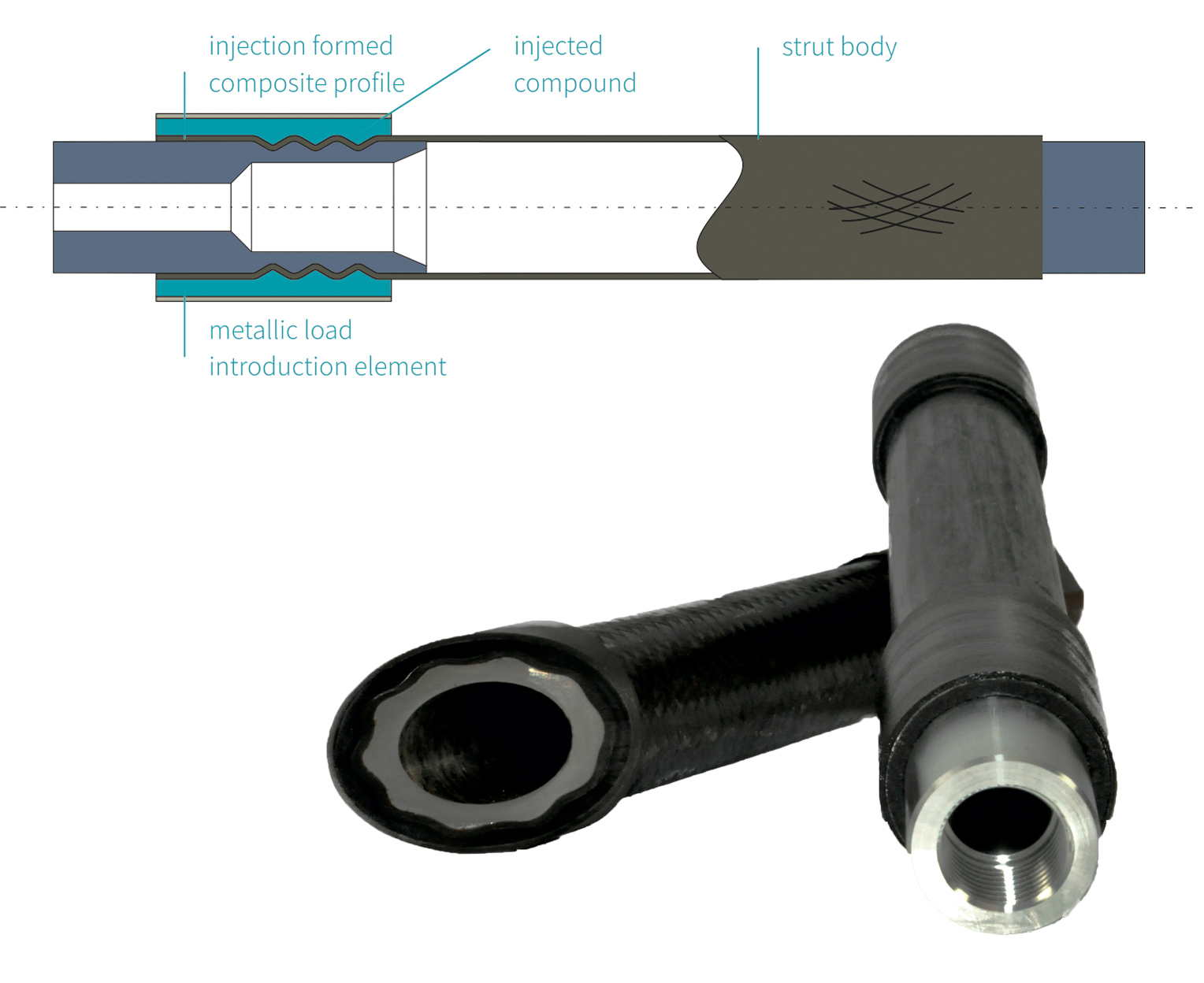

このオーバーモールドは、組み立てコスト、製造ステップ、およびロジスティクスを削減するだけでなく、パフォーマンスも向上させます。 PAEKシャフトの溶融温度とオーバーモールドされたPEEKギアの溶融温度の40°Cの差により、分子レベルでの2つの間の凝集溶融結合が可能になります。 2番目のタイプの結合メカニズムであるフォームロックは、射出圧力を使用して、オーバーモールド中にシャフトを同時に熱成形してフォームロック輪郭を作成することによって実現されます。これは、下の図1で「注入形成」として見ることができます。それは、歯車が結合される波形または正弦波の円周と滑らかな円形の断面を作成し、幾何学的にロックされた形になります。これにより、テストで示されているように、統合ギアシャフトの強度がさらに向上します(右下のグラフを参照)。  図。 1. VictrexおよびILKと共同で開発された、heroneは、オーバーモールド中に噴射圧力を使用して、統合されたギアシャフト(上部)にフォームロック輪郭を作成します。 この射出成形プロセスにより、フォームロック付きの一体型ギアシャフト(グラフの緑色の曲線)は、フォームロックなしのオーバーモールドギアドライブシャフト(グラフの黒色の曲線)よりも高いトルクを維持できます。

図。 1. VictrexおよびILKと共同で開発された、heroneは、オーバーモールド中に噴射圧力を使用して、統合されたギアシャフト(上部)にフォームロック輪郭を作成します。 この射出成形プロセスにより、フォームロック付きの一体型ギアシャフト(グラフの緑色の曲線)は、フォームロックなしのオーバーモールドギアドライブシャフト(グラフの黒色の曲線)よりも高いトルクを維持できます。

「私たちが提供する主な利点は、部品の数を減らすことです」と彼は述べています。 「これにより、航空機の支柱アプリケーションにとって大きな課題である疲労が単純化されます。フォームロックは、プラスチックまたは金属インサートを備えた熱硬化性複合材料ですでに使用されていますが、凝集結合がないため、パーツ間でわずかな動きを得ることができます。しかし、私たちのアプローチは、そのような動きのない統一された構造を提供します。」

Garthausは、これらの部品のもう1つの課題として、損傷許容性を挙げています。 「支柱に衝撃を与えてから、疲労試験を行う必要があります」と彼は説明します。 「高性能の熱可塑性マトリックス材料を使用しているため、熱硬化性樹脂と比較して最大40%高い損傷許容性を達成できます。また、衝撃による微小亀裂は、疲労荷重による成長が少なくなります。」

デモンストレーションストラットは金属インサートを示していますが、heroneは現在、全熱可塑性ソリューションを開発しており、複合ストラット本体と荷重導入要素の間の密着結合を可能にしています。 「可能な場合は、カーボン、ガラス、連続繊維、短繊維などの繊維強化材の種類を変更することで、すべての複合材料を維持し、特性を調整することを好みます」とGarthaus氏は言います。 「このようにして、複雑さとインターフェースの問題を最小限に抑えます。たとえば、熱硬化性樹脂と熱可塑性樹脂を組み合わせる場合に比べて、問題ははるかに少なくなります。」さらに、PAEKとPEEKの間の接着は、Tri-Mackによってテストされ、ベースの一方向CF / PAEKラミネートの85%の強度を持ち、業界標準のエポキシフィルム接着剤を使用した接着接着の2倍の強度があることが示されています。

新しい工場、新しい部品、新しい市場

Barfussによれば、heroneには現在9人の従業員がおり、技術開発のサプライヤーから航空部品のサプライヤーに移行しつつあります。その次の大きなステップは、ドレスデンに新しい工場を開発することです。 「2020年の終わりまでに、最初のシリーズ部品を製造するパイロットプラントができます」と彼は言います。 「私たちはすでに航空OEMや主要なTier1サプライヤーと協力しており、さまざまな種類のアプリケーションの設計を実証しています。」

同社はまた、eVTOLサプライヤーや米国のさまざまな協力者と協力しています。ヘロンは航空アプリケーションを成熟させるにつれて、バットや自転車部品などのスポーツ用品アプリケーションの製造経験も積んでいます。 「当社の技術は、パフォーマンス、サイクルタイム、およびコスト面でのメリットを備えた、さまざまな複雑な部品を製造できます」とGarthaus氏は述べています。 「PEEKを使用したサイクルタイムは20分ですが、オートクレーブで硬化したプリプレグを使用した場合は240分です。さまざまな機会がありますが、今のところ、最初のアプリケーションを生産に投入し、そのような部品の市場への価値を実証することに重点を置いています。」

HeroneはCarbonFiber2019にも出展します。このイベントの詳細についてはcarbonfiberevent.comをご覧ください。

樹脂

- 医療用途向けに「微調整」された熱可塑性生体材料

- フラウンホーファーは、熱可塑性複合材料の研究開発のために自動化されたエンゲル製造セルを委託しています

- Composites Evolutionは、高性能プリプレグ、新しい熱可塑性UDテープを展示しています

- 熱可塑性テープは、複合エアロストラクチャーの可能性を示し続けています

- UBQマテリアルズは廃棄物由来の熱可塑性プラスチックのISO認証を取得しました

- コンソーシアムは、炭素繊維熱可塑性複合構造のソリューションを対象としています

- KarlMayerが熱可塑性UDテープの生産ラインを立ち上げ

- StyLight熱可塑性複合材料の生産拠点を構築するINEOSStyrolution

- ヘロン生産技術がJECイノベーションアワードを受賞

- AeroLasは、熱可塑性ハイブリッドヤーンの新しい紡績技術を探求しています

- 自動車用複合材料の最初の熱可塑性ドア