moiコンポジットを使用した連続繊維製造(CFM)

連続ファイバー3D印刷と蒸着が勢いを増しています。それを使用し、進歩させる企業の数が増えるにつれて、この技術は間違いなく複合材料産業を形作るでしょう。

まず、金型や工具を使用せずに製造できます。第二に、それは多機能構造(例えば、電気伝導率、形状変化、感知)を提供します。第三に、ハイブリッド製造の世界への扉を開きます。たとえば、3D印刷の上にラミネーションし、印刷中のミリングを行うだけでなく、ニチノール形状記憶合金(SMA)ファイバーから導電性ナノコンポジットソリューションまで、ほぼ無限の材料開発の展望を開きます。液体堆積モデリング(LDM)用。後者はそれ自体が全世界であり、将来のブログで戻ってきます。

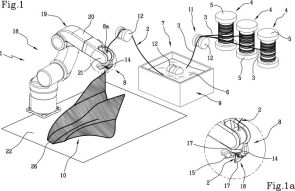

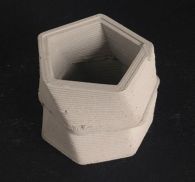

特許WO2017085649A1およびAtropos印刷システム。出典:moiコンポジット。

Moi Compositesは、マテリアルエンジニア兼教授のMarinella Levi、デザインエンジニアのGabriele Natale、建築家のMicheleTonizzoによって2018年2月に設立されました。 2013年、Levi教授は、ミラノ工科大学(イタリア、ミラノ)で3Dプリントの作業を開始しました。 2014年までに、彼女は大学の化学、材料、化学工学の「ジュリオナッタ」学部で+ LABを結成しました。彼女のビジョンは、エンジニア、デザイナー、研究者、メーカーを集めて、研究開発、教育、材料の革新を融合させ、学際的で協調的な3D印刷ハブにすることでした。

2014 連続繊維熱硬化性複合材料を3Dプリントするための最初のツール 2015 特許WO2017085649A1 2016 オーウェンスコーニングおよびKUKAロボティクスとのパートナーシップ、アトロポス プロジェクトおよび印刷システム 2017 JECイノベーションアワード、オートデスクとのパートナーシップ、

ジェームズダイソン賞準優勝、

COMAU自動化とのパートナーシップ

(完全なタイムライン)

「私たちは商用部品を製造し、国際的なプロジェクトに参加したかったので、moiコンポジットを始めました」とMicheleTonizzoは説明します。 「私たちはたくさんの市場があることを発見しました。私たちは、主にガラス繊維を使用して、生物医学部品および海洋、石油、ガス、航空宇宙用途の部品を製造しています。 CFMテクノロジーは、従来の方法では不可能だった独自のソリューションを製造することができます。」

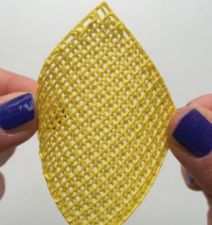

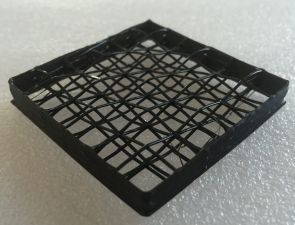

連続ガラス繊維を使用した内部構造トラスを備えた3Dプリントプロペラブレード(上)。このプロジェクトでは、非線形曲線(左下)に沿った繊維の配置と、従来の繊維配向(0°、+ 45など)の連続繊維ラミネートも実証されました。 °、-45°、90°、右下)。出典:moiコンポジット

樹脂と繊維の範囲

アトロポスは、層ごとだけでなく、非線形曲線に沿って、不連続で連続的な繊維強化熱硬化性ポリマーを印刷する能力を実証しました。ポリマーを所定の位置で硬化させるために紫外線(UV)光を使用しました。 「現在、エポキシ、アクリル、ビニルエステルのUV硬化で印刷できます」とTonizzo氏は言います。彼は、アクリルは透明で、硬化/後硬化に温度を必要としないため、建築部品に適していると述べています。ビニルエステルは海洋部品に使用され、エポキシは石油・ガスおよび航空宇宙部品に使用されます。

「一部の用途では、UV硬化は初期段階に過ぎず、その後、従来の加熱で後硬化します」とTonizzo氏は述べています。 「私たちはUV硬化に縛られていません。非UV硬化ポリマーを使用して印刷しましたが、より高い特性のアプリケーションでは、さまざまなマトリックスオプションが必要になることを理解しています。」参考までに、最も一般的に使用されている樹脂であるビニルエステルのガラス転移温度(Tg)は約140°Cです。

「私たちは炭素繊維も扱っていますが、UV硬化樹脂は扱っていません」とTonizzo氏は言います。彼は、繊維の透明性との両方を指摘しています 色はUV硬化に影響します。 「カーボンの問題は、それが不透明であるということです ブラック。これは最悪の組み合わせです。私たちは、最も簡単に機能する技術だけでなく、材料としての炭素繊維に最適なソリューションを開発したいと考えています。使用できる硬化材料の選択肢は他にもたくさんあるので、調査中です。」

Moiコンポジットは電気/熱機能、センシング、形状変化などのために連続導電性繊維を印刷します。出典:moiコンポジット。

Moiコンポジットは、最大2400 tex(207 yd / lb、オーウェンスコーニングのデータシートあたり最大直径24μm)の連続ガラス繊維を印刷し、天然繊維をテストしています。また、玄武岩繊維で印刷されています。 「UV硬化と玄武岩繊維は実際にはやや透明で、黒よりも茶色であるため、非常にうまく印刷できます」とTonizzo氏は説明します。

電流を伝導するファイバーは、CFMテクノロジーでも使用できます。それらは、印刷される構造に必要に応じて配置できます。 + LAB Webサイトにリストされているプロジェクトの1つは、記憶形状合金であるニチノール繊維を示しています。 「それで、形を変える構造を作ることができました」とトニッツォは言います。 「たとえば、プレストレストコンクリートのように、他の繊維への応力を解放するために使用できます。」

ハイブリッド製造の一部としての3D印刷

Atroposは、高さ0.5 x 0.5 x0.5mの印刷封筒を備えたKukaロボットアームを使用しています。 「現在、第2世代のシステムである1.0 x 0.5 x0.8mの高さの封筒を備えたComauロボットで印刷しています」とTonizzo氏は言います。 「また、回転台を備えた大型のロボットを使用し、高さ1.5 x 1.5 x 1mのボリュームを構築し、当社のテクノロジーが簡単に拡張できることを実証しました。」

Moiはまた、繊維、センサー、切断メカニズム、フライス盤に圧力を加えるシステムを備えた第3世代のオールインワンプリントヘッドを開発しています。これにより、3D印刷と自動繊維配置(AFP)のギャップが埋められるとTonizzo氏は述べています。 )。 「3DプリントはAFPのパフォーマンスを達成しませんが、CFMはより柔軟性を提供します。すでに厚さ0.25mmの繊維で印刷でき、曲線を作成して連続繊維を理想的な位置に配置することができます」と彼は付け加えています。

SuPeRIORは最小の重量、たわみ、およびコストのために最適化された下肢義足。

次に、3D印刷された構造コアに、炭素繊維とエポキシ樹脂をラミネートし、続いてVBO硬化を行いました。出典:moiコンポジット。

「3Dプリントは、それが最も効果的に機能するために使用する必要があります」とTonizzo氏は言います。「これには、ワークフローの最適化が含まれます。たとえば、アンダーカットとスマートファイバー方向を使用して内部コアを3Dプリントできます。次に、一般的なハンドラミネーションを上部に使用し、オートクレーブまたは真空バッグのみで硬化します。」従来は金型では作れなかった部品について説明しています。 「内部コアを印刷してからラミネートで包み、オートクレーブで110°C、2バールの圧力で数時間硬化させました。その部分は素晴らしかった。」この部分は機密保持契約の対象であるため、詳細は不明ですが、moiは同様の方法でSuPeRIOR補綴物を製造し、オートクレーブではなく真空バッグのみ(VBO)で硬化させました。 「内部はすべて1本の連続ガラス繊維を使用していますが、外側のラミネートはハンドレイアップカーボンファイバーファブリックとエポキシ樹脂です」と彼は説明します。全体の設計により、たわみが減少し、カスタマイズが向上すると同時に、コストと製造時間が大幅に削減されます。

ボクセルベースの最適化ソフトウェア

Tonizzoは、部品の設計プロセスで、オートデスクのボクセルベースのアルゴリズムとmoiのストレスおよびパスの最適化アルゴリズムを組み合わせていると説明しています。これが、構造に最適化されたファイバーパスを生成するものです。このソフトウェアは、製造可能なパスを選択するためにも機能します。 「これは反復的なプロセスです」とTonizzo氏は言います。 「設計は、ジェネレーティブデザインのように完全に自動化されているわけではありません。それでも、選択を行うにはエンジニアが必要です。しかし、これが本来あるべき姿だと思います。AIだけでなく、デザイナーとソフトウェアを組み合わせたものです。」

マルチマテリアルの未来、強力な市場の可能性

アトロポスの印刷されたプロペラブレードからの画像の1つには、ほぼ織り込まれたパターンを示すクローズアップがあります。 「これは実際には織られていませんが、すぐに可能になるでしょう」とトニッツォは言います。彼は私を+ LABWebサイトの正弦波プロジェクトに案内します。 「示されているデモンストレーターは、+ LABの研究者であったときに、短繊維とLDM [液体堆積モデリング]プロセスを使用してプラスチックで3Dプリントされています。当時使用していたアルゴリズムは、現在連続ファイバーで進めているものと同じです。」

+ LABのSineWaveは、調整可能な弾性応答を備えた3Dプリントポリマーインフィルパターンを示しています。出典:+ LAB。

+ LAB Webサイトから、このタイプの印刷の材料の革新と可能性はほぼ無限であることが明らかです。問題は、需要の高いソリューションに最も多くの機会と可能性を提供するものは何かということです。一方、材料サプライヤーは継続的な開発を支援しています。たとえば、オーウェンスコーニングは、セラミックやコンクリートなど、より多くのマトリックスを使用したガラス繊維のデモンストレーションに関心を持っています。明らかに、これは建築および建設用途にとって非常に興味深いものであり、デジタル製造およびエネルギー効率の高い建設、オフサイトのプレハブモジュール、および天然およびリサイクル材料による持続可能性の向上の現在の傾向に照らして、大きな可能性を秘めています。 「ミラノ工科大学のジュリオナッタ部門は、コンクリートのように振る舞うジオポリマーを印刷するためのEUプロジェクトに参加しています」とTonizzo氏は付け加えます。 「それらは時間とともに自然に硬化しますが、より良い流れのために印刷中の粘土のような一貫性を持っています。私たちは間違いなくこの分野で、そして新しいポリマーや繊維で働き続けます。」

Moiコンポジットはまた、コンクリートのように動作するジオポリマーを使用して印刷します。

出典:+ LAB。

機械を販売しますか? 「はい、でも将来的には」とトニッツォは言います。 「今のところ、私たちは部品を製造し、その技術をクライアントの施設に持ち込み、ノウハウ、プリントヘッド、ソフトウェアを使用して、オンデマンドで部品ソリューションを実現しています。」彼は、昨年CFMの早期採用者と技術を改善し、さまざまな市場のさまざまな部品のビジネスケースを実証するために取り組んできたので、moi Compositesは現在、商業市場の機会のためにCFMマシンとプロセスをさらに拡張する投資家を求めています。

樹脂

- Markforgedコンポジットを使用した3D印刷アセンブリフィクスチャ

- 航空宇宙および防衛における複合材料を使用した積層造形

- 流動的な複合材料のサプライチェーンの評価

- 連続繊維3D印刷用のUV硬化性熱硬化性樹脂の商品化

- Arris Composites、CEO、Ethan Escowitzとの質疑応答

- 複合材のリサイクル—言い訳はもうありません

- 連続繊維製造は、3D印刷とAFPの境界線を曖昧にします

- コベストロがマエジオ連続繊維熱可塑性プラスチックを発売

- 連続繊維を使用した3D印刷複合材

- Severstalはロボット工学に投資して、Airborneを使用した高度な複合材料製造を自動化します

- GE Digital:データと分析による運用上の洞察