アディティブマニュファクチャリングにおける製造実行システムのビジネスケースの確立

ラピッドプロトタイピングやスペアパーツのバッチ生産に積層造形を使用している場合でも、連続生産に移行したい場合でも、業務を円滑かつ効率的に実行するには、しっかりとした生産管理戦略が必要です。

この記事では、積層造形ソフトウェアを使用してAM製造のさまざまな段階での課題を克服し、積層造形操作の成長と効率を確保する方法について詳細に分析します。

競争の激しいAM業界では、組織は機敏性と革新性を維持し、常に生産効率を追求する必要があります。

ただし、生産性の向上に関しては、AMメーカーは、高レベルの在庫、手動プロセス、計画外のダウンタイム、可視性の欠如など、多くの課題に直面しています。

組織がそれに応じてプロセスを調整できるシステムが整っていないと、AMメーカーは効率を高め、AMテクノロジーへの投資から価値を引き出すことに苦労します。

2。 AMシステムの生産性の測定

製造効率も設備の使用に大きく影響されます。機器が最高のパフォーマンスで稼働していない場合、初期投資をカバーするのに十分な大きさの出力を生み出すことはできません。

では、製造装置の生産性をどのように測定しますか?プロセスを改善するための洞察をどのように取得しますか?

適切なテクノロジーがなければ、AM生産ラインの生産性を測定することは困難になります。これは、スプレッドシート、紙、または異種のソフトウェアプラットフォームを使用する場合に特に当てはまります。

手動の切断されたツールは、AMシステムの生産性を追跡および測定するタスクには不十分です。これらは、AMプロダクションを効果的に実行するために必要なレベルの可視性を提供しません。

3。運用プロセスの標準化

製造および運用プロセスの標準化は、成功のために不可欠です。

標準化の欠如は、ワークフロー全体の非効率につながります。たとえば、社内チームがビジネスの他の領域から注文を受け取るための標準化された方法がないと、注文プロセスは非常に時間がかかり、通常、無限の電子メールが標準になります。

4。整理されていないリクエスト管理

多くのAM部門にとって、AMリクエストの送信段階は、手動のまとまりのないプロセスのままです。

設計ファイルと制作要件は、多くの場合、共有フォルダーとスプレッドシートにデータが保存された状態で電子メールで送信されます。このアプローチは、少数のリクエストを処理するときに問題を引き起こすことはありません。

ただし、リクエストの数が数百または数千に増えると、大量のプロジェクトを処理することは、すべてのリクエストの検証を担当するプロジェクトマネージャーにとってすぐに面倒になります。

重要な情報が欠落していたり、間違ったファイルタイプが送信されたりして、送信プロセスがさらに混乱する場合があります。

リクエストを受信するための標準化された方法がないと、リクエストの並べ替えと優先順位付けは、ほとんどのAMプロジェクトおよび本番マネージャーにとってエラーが発生しやすく時間のかかるプロセスになります。

5。容量について明確に理解していない

AMメーカーは、生産を効率的に計画し、成長に合わせて拡張できるようにするための能力を理解する必要があります。

ただし、サイロ化されたデータに依存しながら将来の需要を予測し、容量を計画することは失敗の秘訣です。

異種の接続されていないシステムを使用するということは、データを使用する前に手動で同期する必要がある場合が多いことを意味します。時間がかかるだけでなく、使用する前にデータが古くなります。

容量をリアルタイムで把握できないと、AMメーカーは現在の容量を完全に理解するのに苦労し、将来の容量のニーズを不正確に予測することになります。

6。生産を計画およびスケジュールするための不適切で時代遅れのテクノロジーの使用

キャパシティプランニングに加えて、AM工場の生産活動の計画にも課題があります。 AMメーカーは、スループットを向上させ、AMショップフロアでの分単位のアクティビティをスケジュールするのに苦労することがよくあります。

ERPシステムには、マスター生産計画と資材所要量計画のための計画モジュールが含まれている場合がありますが、問題は、これらの計画システムのいずれも工場を計画するように設計されていないことです。

多くのAMメーカーは、タスクに十分に備えられていないレガシーシステムまたはデータ操作ツールを使用して生産計画とスケジューリングを行おうとしています。

仕事に適したツールがなければ、予期しない優先順位や発生する可能性のある変更の余地を残すことが難しい場合があります。変更への対応は必ずしも容易ではなく、新しい生産計画を最初から作成するのと同じくらいの労力がかかる場合があります。

7。接続性の欠如

AMの製造現場で使用される非常に多くのテクノロジーと手動ソリューションは、全体的な相互運用性に欠ける断片化されたエコシステムにつながる可能性があります。

相互運用性がなければ、メーカーはシームレスなワークフローを作成するために使用するさまざまなソフトウェアソリューションを統合できません。

さらに、AMマシンをソフトウェアシステムに接続することはできません。つまり、パフォーマンス、マシン効率、故障率などのリアルタイムデータへのアクセスはロックされたままです。

その結果、AMの運用とパフォーマンスをリアルタイムで把握することができず、メーカーがプロセスをよりよく理解し、改善するのに役立つ可能性があります。

8。コンプライアンスとトレーサビリティの要件を満たす

AMは、航空宇宙や医療などの規制の厳しい業界でますます使用されています。これらの業界のメーカーにとって、最高品質の製品のみを提供することは不可欠な要件です。

このため、製造業者は、監査またはリコールの場合に完全な製品およびプロセスのトレーサビリティを可能にするために、管理、電子文書、および監査証跡のシステムを確立する必要があります。この規制に準拠するには、データの収集と管理が必要です。

ただし、複数のデータシステムと手動プロセスはエラーに対して広く開かれており、詳細なトレーサビリティを実現することは困難です。

その結果、規制順守と整合して文書化し、違反の可能性を軽減するプロセスは、負担がかかり、非効率的になります。

9。製造パートナーとのつながり

AM部門は多くのAMテクノロジーを所有している可能性がありますが、後処理など、AMプロジェクトまたはタスクの一部をパートナーにアウトソーシングしている可能性があります。

適切なシステムが整っていない場合、AMプロジェクトマネージャーは電話または電子メールでアウトソーシングパートナーと通信し、スプレッドシートを使用してアウトソーシングジョブを管理します。

これらのプロセスは、2つの理由で非効率的です。

まず、必要な情報を入手するには他の人に電話またはメッセージを送信する必要があるため、注文状況などのデータにすぐにアクセスすることはできません。次に、この方法で要件とコストを伝達することも時間の浪費であり、プロジェクトマネージャーはそれをより価値の高いタスクに使用できます。

多くのメーカーが毎日これらの課題に直面していますが、付加的な製造実行システム(MES)による自動化の競争上の優位性を実現しているメーカーはごくわずかです。

付加的なMESソフトウェアを使用すると、製造業者はペーパーレスまたはデジタルシステムを確立して、設計データのインポートから製造および後処理ステップのスケジューリングまで、改訂や設計変更の制御に加えて、デジタルスレッド全体を管理できます。

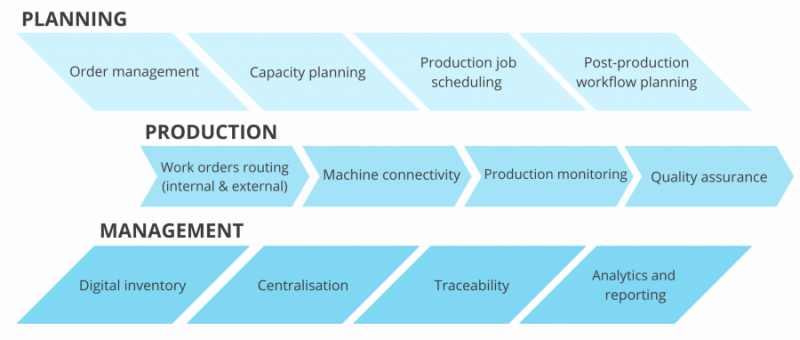

付加的なMESシステムの基本的な機能に入る前に、それぞれがMESシステムの5つの主要な柱の1つにどのように適合するかを理解することが役立ちます。

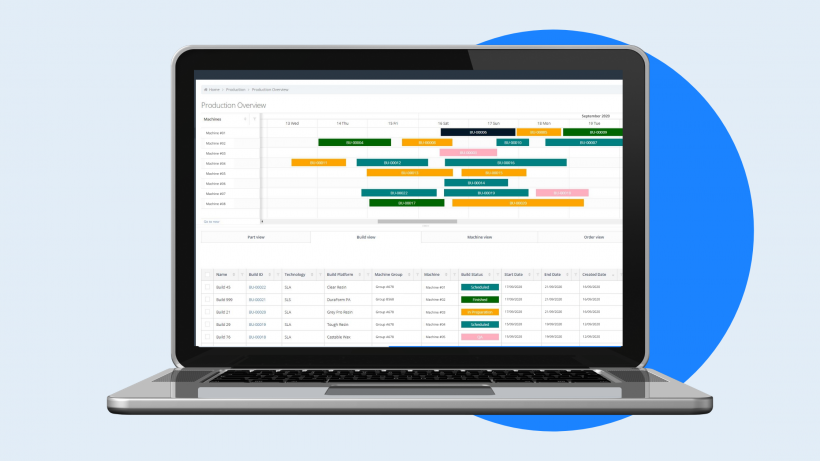

• 計画を立ててスケジュールを守る: AMジョブをスケジュールし、オペレーターがダッシュボードグラフィックでリアルタイムの進捗状況を確認できるようにします。すべて完全にアクセス可能です。

• 繰り返し可能なプロセスの実施: 長期的な成功の鍵は再現性です。プロセス(定義どおり)が何度も実行されるようにします。

• 継続的な改善のための豊富なデータセットの作成: キャプチャされたデータに基づいて行動することは、改善を推進するために不可欠です。隠れた非効率性を特定して解決する方が簡単です。

• 可視性とトレーサビリティの向上: ビジネスのサイロを最上階から製造現場まで、そしてワークフローのステップ間で分解します。

• コストの削減 :自動化によって人件費を解放し、運用を最適化してROIを向上させます。

それでは、MES機能がこれらの柱の1つ以上をどのようにサポートしているかを見てみましょう。

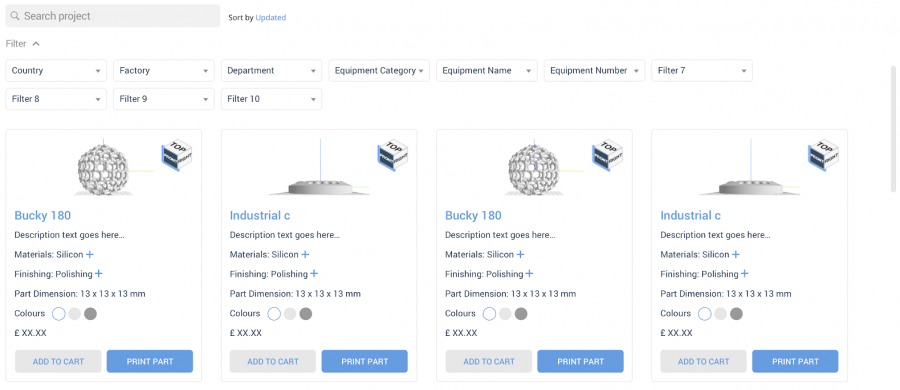

インスタント価格設定エンジンを搭載した注文ポータルは、AMリクエストの分析と価格設定のプロセスを自動化します。

また、特定のCADファイル形式、テクノロジとマテリアル、およびAM部門が重要と見なすその他のパラメータのみを受け入れるように事前構成することもできます。

つまり、ユーザーがアップロードしたファイルは、リクエストを送信する前にAM部門が設定した要件を満たしている必要があります。

これは、標準化された送信プロセスに貢献するだけでなく、時間を節約し、前後の電子メールの会話を削減します。

MESソフトウェアは、ユーザーが自分でログインして注文のステータスを確認できる、パーソナライズされたダッシュボードも提供します。

AMを使用する設計者とエンジニアの観点から、注文ポータルは、より優れたユーザーエクスペリエンスを作成し、テクノロジーへの信頼を高めるのに役立ちます。

アディティブマニュファクチャリングは、デジタル在庫の見通しを現実のものにしました。デジタルファイルから部品を製造する機能は、分散製造の新しい機会を開きます。

これは、スペアパーツの生産にとって特にエキサイティングです。スペアパーツでは、通常、需要の少ないパーツをオンデマンドで、より経済的に生産できます。

ただし、これを効果的に行うには、メーカーは、適切なユーザーが適切なタイミングで利用できるようにする、詳細で正確な在庫データを必要としています。

デジタル在庫機能を備えたAdditiveMESプラットフォームは、製造業者が繰り返し可能なスペアパーツの生産を確立するのを支援するために不可欠です。

たとえば、一部の積層造形実行システムは、必要なプロセスや材料など、部品に関する設計ファイルとすべての必要なデータをできるだけ簡単かつ簡単に見つけることができるデジタルカタログを提供します。

次に、ボタンをクリックするだけで、注文をMESシステムを介して送信して生産できるため、最終的には時間と労力を大幅に節約できます。

さらに、デジタル在庫により、AMメーカーは生産データを単一の検証済みシステムに保持できるため、部品が毎回仕様に従って生産されることが保証されます。最終的に、これはスケーラビリティをサポートする反復可能なプロセスを確立するのに役立ちます。

関連: デジタル在庫が積層造形業務をサポートできる4つの方法

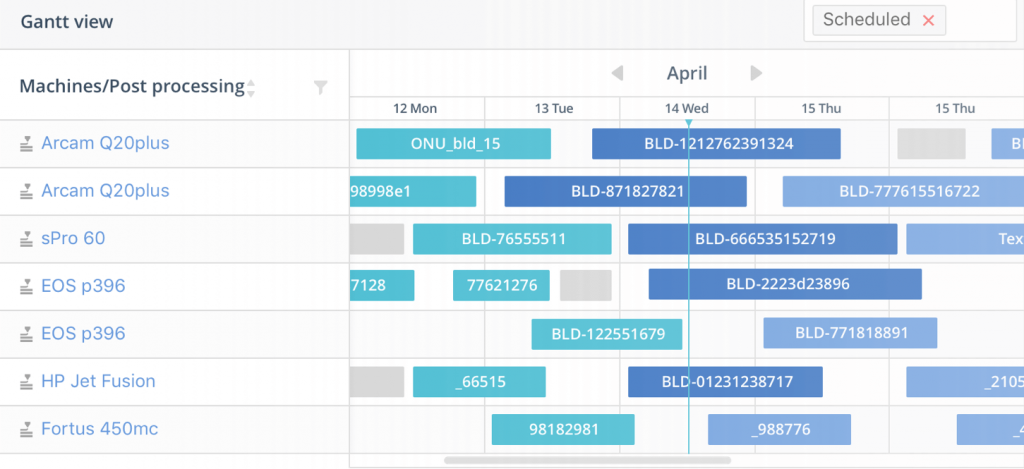

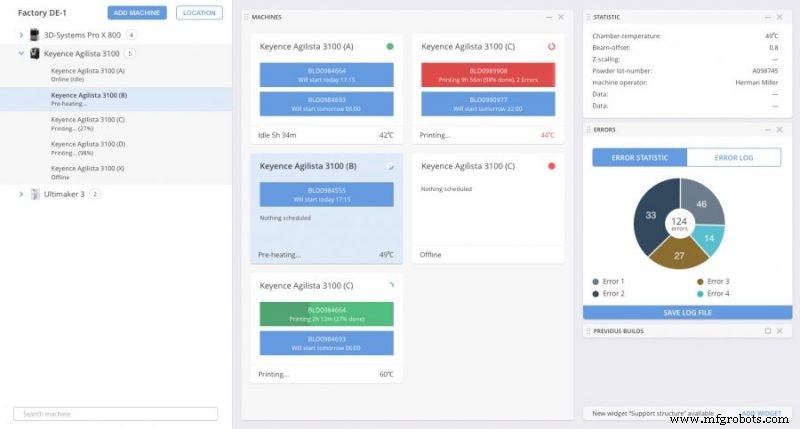

MESソフトウェアを使用して生産プロセスを管理することで、生産計画とスケジューリングを完全に制御できるようになります。リアルタイムの機械の可用性などのデータにアクセスできるため、製造現場のオペレーターは、機械の使用率を最適化し、容量を視覚化し、スケジュールの変更に迅速に対応できます。

たとえば、注文が入ってくると、生産マネージャーはシステムを使用して、特定のマシンと材料に基づいてビルドに注文を割り当て、ビルドをスケジュールに入れることができます。計画担当者は、カレンダースタイルのワークフローチャートにビルドをドラッグアンドドロップすることで、スケジュールを表示および編集できます。

ユーザーは、AM注文の優先度を設定し、毎日利用可能な合計容量を割り当てることもできます。さらに、材料、納期、または優先度レベルに基づいて部品を自動的に割り当ててジョブを構築する機能により、ミスの可能性が減り、スケジューリングがさらに合理化されます。

最終的に、付加的なMESソフトウェアを使用して容量を計画するプロセスは、資産の使用を最適化し、サプライチェーン全体にプラスの影響を与える可能性のある生産のボトルネックを回避するのに役立ちます。

生産計画担当者と機械オペレーターがリアルタイムダッシュボードでAM機械のパフォーマンスを確認できる状況を想像してみてください。

マネージャーは、リアルタイムで何が起こっているかを確認する機能を備えており、オペレーターと協力して、パフォーマンスの低い機器を特定し、予防措置を講じて、機器全体の効率を維持することができます。

生産管理者は機械の使用をより適切にスケジュールできるため、この知識は生産計画にも役立ちます。したがって、より短い時間でより多くの生産を行うための機械の準備が向上します。

マシンデータをMESソフトウェアに統合すると、ライブだけでなく、印刷パラメータや各ビルドの結果などの履歴マシンデータも提供されます。この情報により、AM制作チームは、どのパラメーターが最高品質のビルドをもたらしたかを明確に把握できます。

これは、加法MESによるマシン監視がパフォーマンスと品質への洞察を提供し、継続的な改善と最適化を可能にする方法です。

参考資料: コネクティビティがアディティブマニュファクチャリングオペレーションを強化する3つの方法

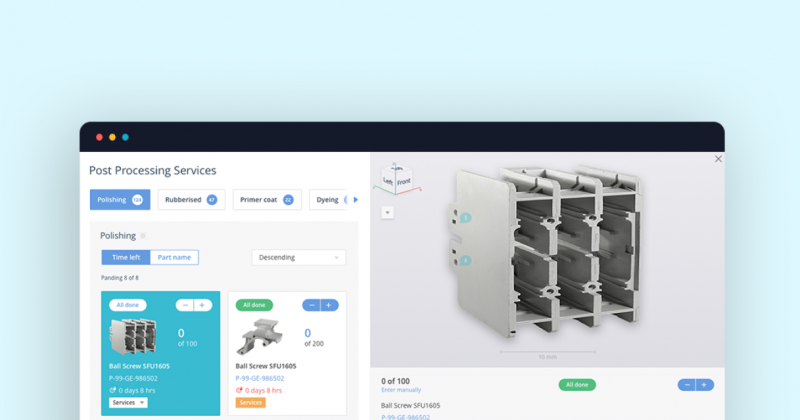

生産に積層造形を採用する場合、後処理と品質管理を管理するための戦略を検討することが重要です。

MESソフトウェアによるデジタル化は、このプロセスを合理化するための貴重な方法を提供します。

MESソフトウェアは、制作段階とポストプロダクション段階の間のデータのシームレスなフローを保証します。これにより、後処理操作のシーケンスを確立してそれを順守できるため、後処理オペレーターは、どのステップをいつ実行する必要があるかを知ることができます。

QA管理のデジタル化は、AMメーカーにとっての付加的なMESソフトウェアのもう1つの利点です。たとえば、AMFGのMESソフトウェアには3Dビューアがあり、オペレータは部品とそのプロパティをより正確に検査できます。

また、センサーやバーコードなどの外部データソースからレポートをインポートする可能性もあり、部品が必要な仕様を満たしていることを確認するためのより迅速な方法を提供します。

ただし、MESソフトウェアは、後処理ステップの追跡とQAチェックの管理だけでなく、この重要なステージを残りのAMワークフローに接続してスケーラブルなエンドツーエンドの操作をサポートする場合にも役立ちます。

MESソフトウェアを使用すると、サプライヤと統合できるため、データを安全に保ち、プロセスのミスステップを減らしながら、サプライチェーンでの通信のダウンタイムをなくすことができます。

MESシステムを使用する前は、その機能、パワー、および積層造形操作の進歩を支援する可能性を理解することはできません。

組織でまだMESを使用していない場合は、特定の本番管理を処理している可能性があります。 ERPシステムまたは必ずしも相互に統合されていない一連の小規模なソリューションを使用する際の問題。

ただし、積層造形の固有のニーズを満たすことができる包括的な生産管理ソリューションがなければ、AMオペレーションをスケールアップすることはできません。

優れたMESシステムには、上記のすべての機能が含まれており、組織が必要とするあらゆる方法で成長することができます。

あなたは小さなことから始めて、あなたの差し迫った問題を処理することができます。そうすれば、改善や成長のための他の機会が生じたときに、それらを処理するための正確な適切なシステムが得られます。

MESシステムは、ほぼすべての部門(品質、エンジニアリング、生産など)の効率を向上させることがわかります。

これらのチームがMESに参加すると、すべてを調整し、AM部門の効率を高める単一のシステムを持つことの多くの利点にも気づき始めます。 効率とトレーサビリティを向上させてAM制作を拡張する方法をご覧ください

積層造形オペレーションの管理における9つの重要な課題

1。生産効率の向上 適切なテクノロジーで積層造形の課題を解決する

1。リクエスト管理の合理化

高度な追加MESソフトウェアは、一元化されたリクエスト送信ポータルを提供することにより、手動送信タスクに費やされる時間を削減するのに役立ちます。 2。デジタル部品カタログによる在庫管理の簡素化

3。容量を理解し、生産を計画する

4。機械データを統合して生産を最適化する

5。後処理と品質管理のワークフローを調整する

6。アウトソーシングパートナーとのつながり

MESシステムを使用すると、製造パートナーへのジョブルーティングを自動化し、データ共有を容易にすることができます。サプライチェーンのすべての関係者を最新の状態に保つために電子メールやその他のドキュメントのストリームを送受信するのは遅く、時代遅れであり、人為的エラーが発生しやすくなります。 Additive MES –成長と拡張性がすべてです

3Dプリント

- DDSの説得力のあるビジネスケース

- スペアパーツ生産における積層造形実行システムのビジネスケースは何ですか?

- ラピッドプロトタイピングにおける積層造形実行システムのビジネスケースの確立

- アディティブマニュファクチャリングと射出成形—生産ライフサイクルの新しいビジョン

- スケーラブルなアディティブマニュファクチャリングの次のフロンティア?付加的なMESソフトウェア

- 生産のために実行可能になるために解決する必要がある8つの課題

- 製造業における5Gの主張

- 製造をスピードアップするための3つの実用的なヒント

- 製造業における3Dプリントの事例

- 製造実行システム(MES)とは何ですか?

- アメリカで製造業を始めるためのアドバイス