3Dプリントで実現された7つの複雑なデザイン

3D印刷による設計の柔軟性を活用することで、エンジニアは最も困難なアイデアでさえも実現できます。

3D印刷は、従来の製造方法では実現できなかった形状や特徴を生み出すことができる技術です。このテクノロジーの力を紹介するために、3Dプリントでのみ実現された印象的なデザインの7つの例を探ります。

1。ブガッティの3Dプリントチタンブレーキキャリパー

アプリケーション:自動車

利点:軽量、強度が高い

フランスの自動車メーカー、ブガッティは、最新のChironスーパーカーの3D印刷の設計の自由度を活用して、世界で最も強力なブレーキキャリパーと言われるものを製造しました。チタンで3D印刷されています。

ブレーキキャリパーは通常のキャリパーと同じように機能しますが、3D印刷とチタンの組み合わせにより、現在使用されているアルミニウム部品よりもはるかに強力で約40%軽量化されています。

セレクティブレーザーメルティングと呼ばれる金属3D印刷プロセスを使用して、ブガッティチームは、従来の製造技術では達成できなかったさまざまな形状と壁の厚さを実験することができました。

結果:壁の厚さが1mmから4mmの複雑な形状のブレーキキャリパー。

2018年の終わりに、Bugattiは高負荷でのキャリパーのテストに成功しました。同社は現在、コンポーネントを生産に移す準備をしています。

しかし、ブレーキキャリパーの設計に革命を起こしたのはブガッティだけではありません。英国の自動車技術会社であるCarbonPerformanceも、3D印刷を使用して、キャリパーを含む3D印刷された自動車部品の「持続可能な設計を生成」しています。

これを実現するために、CarbonPerformanceは新しいAIを利用したソフトウェアプラットフォームを使用しています。このプラットフォームは、たとえば、自動車の燃料効率を向上させることができるコンポーネントの設計に役立ちます。

設計ソフトウェアと3D印刷を使用して、Carbon Performanceは、軽量化のおかげで、より堅牢で環境に優しいブレーキキャリパーを製造できます。 3D印刷で軽量の金属部品を作成できるということは、必要な材料が少なくて済み、製造プロセスで発生する材料の無駄がサブトラクティブ製造よりも少ないことを意味します。

軽量なデザインを作成することは、3Dプリントの主な利点の1つです。電気自動車やより効率的な自動車への傾向が高まるにつれ、より高性能で軽量な自動車部品を作成するために3Dプリントを模索する自動車メーカーが増えるでしょう。

2。ジェネレーティブモーターのジェネレーティブデザインのシートブラケット

アプリケーション:自動車

メリット:大幅な軽量化

General Motors(GM)は最近、ジェネレーティブデザインツールを使用して既存のシートブラケットの3D印刷バージョンを作成しました。

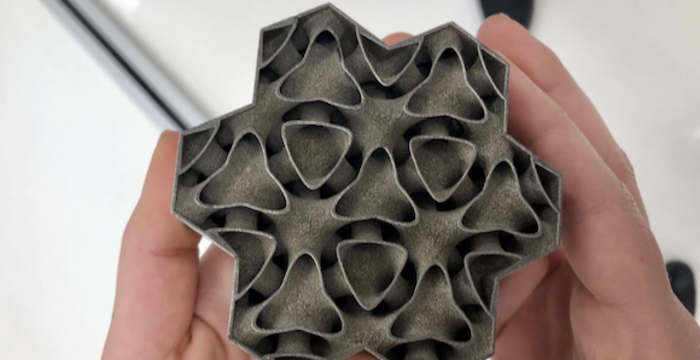

ジェネレーティブデザインソフトウェアは、高度なアルゴリズムを使用して複数のデザインを自動的に生成します重量、材料、サイズ、強度、製造方法などの特定のパラメーターに基づくバリアント。その後のデザインは、複雑で有機的な形状を特徴としており、多くの場合、3Dプリントの助けを借りてのみ実現することができます。

これは、GMのシートブラケットの場合とまったく同じでした。オートデスクのFusion360ジェネレーティブデザインソフトウェアを使用して、150回の設計反復が行われました。次にGMは、重量、性能、製造可能性の間で最良のトレードオフを提供する設計を選択しました。

最終的なデザインは、元のブラケットにほとんど似ていません。金属で3D印刷された新しいシートブラケットは、元のシートブラケットよりも40%軽量で、20%強力です。また、8つの別々の部品から組み立てる必要がある元の部品とは異なり、1つのコンポーネントとして製造されています。

3D印刷により、複雑な部品をより迅速かつ柔軟に作成できるため、このテクノロジーは、再設計されたコンポーネントを製造するための自然な選択となります。この例に示されている利点は、パーツの統合です。つまり、複数のパーツを1つのコンポーネントとして印刷できるため、組み立ての時間とコストを削減できます。

GMのシートブラケットは概念実証のままですが、同社は3D印刷とジェネレーティブデザインソフトウェアを組み合わせることで大きな可能性を見出しています。どちらの技術も、複雑な自動車部品の製造だけでなく、より迅速な設計と製品開発を促進することにより、自動車製造の将来において確かに重要な役割を果たします。

3。 Altairのトポロジー的に最適化された股関節インプラント

アプリケーション:医療

メリット:材料の最適化

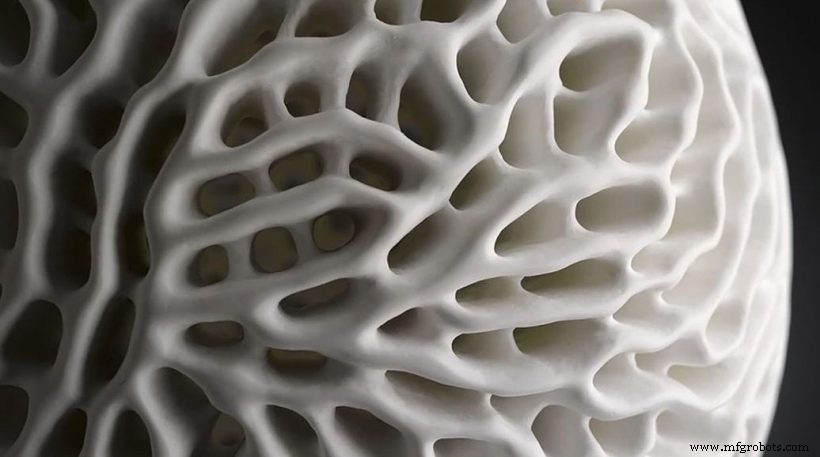

トポロジー最適化は、設計者が高度なアルゴリズムを適用して部品の形状を最適化できるようにするジェネレーティブデザイン手法です。このテクノロジーを使用すると、部品の材料分布を最適化して、設計から不要な材料を取り除くことができます。

トポロジー最適化を活用する1つの会社は、3D印刷とトポロジー最適化を組み合わせて作成したIT企業Altairです。改良されたヒップステムインプラント。

3D印刷は、股関節インプラントにさまざまな利点をもたらします。これには、耐える必要のある特定の負荷に合わせてインプラントをカスタマイズする機能が含まれます。トポロジー最適化ソフトウェアは、エンジニアが股関節インプラントがそのライフサイクル中に見る可能性のあるさまざまな荷重ケースを考慮できるようにすることで、これを容易にします。

荷重ケースや設計制約などのパラメータを入力することにより、ソフトウェアは定義された材料体積内の材料分布を最適化します。このプロセスにより、最高のパフォーマンスを発揮する股関節インプラントを作成するために材料を除去できる場所を示す設計が得られます。

Altairチームは、このアプローチを使用して、インプラントを軽量化するために格子構造で半高密度領域を埋める前に、インプラントの固体および半高密度領域を決定しました。

無傷の大腿骨または既製のインプラントを備えた大腿骨と比較して、チームは、新しい設計が耐久限度を約1,000万サイクルに増やすのに役立つことを発見しました。これは、股関節インプラントがロサンゼルスからニューヨークへのジョギングとその逆のジョギングに2回耐えることができることを意味します。

新しい設計は、応力遮蔽を57%削減するのにも役立ちます。応力遮蔽とは、チタン製インプラントを患者の体内に配置することによって引き起こされる骨密度の低下を指し、最終的には骨折や脱臼につながる可能性があります。このため、元の骨組織にできるだけ近いインプラントを設計することが、応力遮蔽を減らし、これらの望ましくない影響を排除するための鍵となります。

3D印刷を製造技術として使用することは、そのようなデザインを実現する唯一の方法です。格子のような複雑な形状を可能にするだけでなく、従来の方法よりも費用効果の高い方法でそれらを生成することができます。

今日の時点で、トポロジー的に最適化された3D印刷されたインプラントは、実際のユースケースに移行し始めたばかりです。医療規制当局がこれらの新しいインプラント設計の新しい標準化手法を開発するには、しばらく時間がかかります。ただし、将来的には、3D印刷が、特定の患者に適した、長持ちし、高性能の股関節インプラントを作成するための重要なテクノロジーになることは明らかです。

4。 MX3Dの3Dプリントされた歩道橋

アプリケーション:建設

メリット:革新的なデザイン

2018年のDutchDesign Weekで発表された、MX3Dのステンレス鋼の3D印刷された歩行者用橋は、3D印刷分野で最もエキサイティングな設計プロジェクトの1つです。

ロボットアームに溶接機を取り付けることで、MX3Dチームは長さ12メートルの橋を3Dプリントし、独特の外観と形状を実現しました。たとえば、橋のデザインは有機的で布のようで、たくさんの曲線と複雑な特徴があります。橋の表面は滑らかにされておらず、堆積した鋼の層が見えるようになっているため、橋はざらざらした珍しい仕上がりになっています。

興味深いことに、3D印刷だけが使用された最先端の技術ではありませんでした。このプロジェクト。橋の安全性と最適化された性能の両方を確保するために、3D印刷された鉄骨構造には、橋の状態を監視し、橋を渡る人の数を記録し、重量分散などの測定を行うセンサーのネットワークが装備されています。空気の質。

プロジェクト全体の実行には4年近くかかり、完成した橋は今年後半にアムステルダムに設置される予定です。

5。 GE Researchは、バイオインスパイアード熱交換器を開発しています

アプリケーション:エネルギー

利点:パフォーマンスの向上

GE Researchは、ガスタービンなどの発電設備向けの超効率的で低排出の熱交換器を開発しています。驚いたことに、これを達成するために、チームは人間の肺に触発された革新的なデザインを思いつきました。

人間の肺は、最も効率的でコンパクトな熱交換器の1つです。臓器は、毛細血管のネットワークで熱交換機能を実行します。毛細血管は、血液の流れを小さな流れに分割します。このネットワークは、私たちが吸い込む冷たい空気を温め、同時に体温を調節します。

GEの熱交換器も同様に機能しますが、温度と圧力がはるかに高くなります。このコンポーネントは、ガスタービンから出てくる熱気を取り込むチャネルの3分岐ネットワークを備えています。このネットワークは、反対方向に流れるより冷たい作動油で満たされたチャネルの別のネットワークと絡み合っています。熱風と冷気は混ざりませんが、近接しているため、熱風を冷やすことができ、ガスタービンの熱効率が向上します。

重要なことに、3D印刷は、このような複雑なデザインを作成できる唯一のテクノロジーでした。

開発プロセスが完了すると、GEは、現在の熱交換器よりも250°C(450°F)高い温度で費用効果の高い方法で動作できる熱交換器を3Dプリントできるようになります。動作温度が大幅に上昇した3D印刷されたコンポーネントは、新世代の高性能熱交換器を表しています。

6。 BMWの軽量ルーフブラケット

アプリケーション:自動車

メリット:軽量化

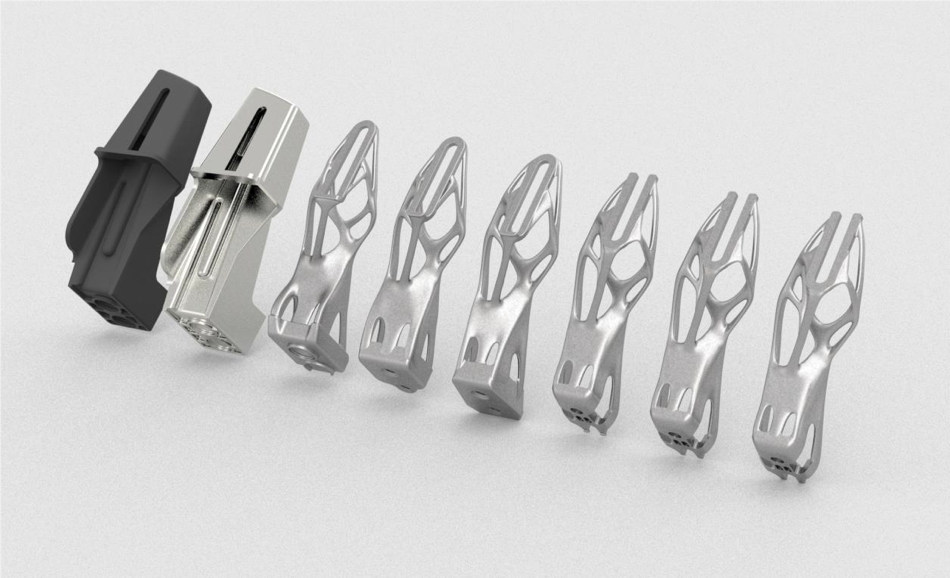

2018年、BMWは、受賞歴のある3Dプリントの金属製ルーフブラケットを備えた象徴的なi8ロードスターカーをリリースしました。

ルーフブラケットは、折り畳みに役立つ小さなコンポーネントです。車の上部を広げ、ルーフフォールディングメカニズムのパフォーマンスを最大化するために新しいデザインが必要でした。この目標を達成するために、BMWのエンジニアはトポロジー最適化ソフトウェアに目を向けました。

このソフトウェアを使用することで、エンジニアは重量、コンポーネントのサイズ、コンポーネントにかかる負荷などのパラメータを入力することができました。次に、ソフトウェアは、部品の材料分布を最適化する設計を生成しました。

エンジニアリングチームによって達成されたデザインはキャストできませんでした。チームは、この設計を可能にする唯一の方法は、金属3D印刷によるものであることを発見しました。

Selective Laser Melting(SLM)テクノロジーのおかげで、エンジニアは従来の代替品よりも10倍剛性が高く、44%軽量な金属製ルーフブラケットを作成しました。

現在、小さなシリーズで生産されているこの部品は、トポロジー最適化技術の力と組み合わせると、車両設計の非常に軽量な可能性を示しています。

7。 KW Micro PowerとVELO3Dが協力して、マイクロタービンコンポーネントを革新します。

アプリケーション:エネルギー

利点:複雑な内部機能

数年間、エンジニアリング会社であるKW Micro Powerは、マイクロタービン発電機の設計に取り組んできましたが、この設計を生産に移す際に課題に直面しました。重要な課題は、デバイスのコンポーネントの1つを製造することにありました。

問題のコンポーネントは、排気ガスをより効率的に管理するのに役立つ複雑な内部チャネルを備えたチタンディスクです。金属で3D印刷する場合、このコンポーネントには、印刷プロセス中の垂れ下がりや反りを防ぐためのサポート構造が必要です。

ただし、コンポーネントの内部機能が複雑なため、製造後にサポートを取り外すことができませんでした。

この課題を克服するために、同社は独自の金属3D印刷技術であるIntelligentFusionを開発した3DプリンターメーカーであるVELO3Dと協力しました。このテクノロジーにより、VELO3DのSapphire 3Dプリンターは、最小限のサポート構造と、反りの原因となることが多い残留応力を低減して部品を印刷できます。

これは、特許を取得した非接触リコーターによって実現されます。このリコーターは、レーザーで溶融および溶融する粉末の新しい層を提供するために使用されます。粉末ベースの金属3D印刷では、粉末を別の層の上に置くと、ビルドプレートに固定されていない場合、リコーターが部品を取り除く可能性があります。

VELO3Dのサファイアシステムでは、再コーティングブレードがパウダーベッドに接触していません。粉末が堆積したら、スクレーパーブレードと真空プロセスを粉末の上部に適用して、粉末が完全に水平であることを確認します。

リコーターが前の粉末層に接触していないため、部品を金属製のビルドプレートに固定するサポートは必要ありません。その間、シミュレーションとプリンターに電力を供給する閉ループ制御システムにより、複雑な内部機能をサポートなしで印刷できます。

Sapphire 3Dプリンターの全機能を活用するために、VELO3Dのチームは、KW MicroPowerが発電機コンポーネントの設計をさらに改善するのを支援しました。完成品は元のデザインより37%軽量で、ストレスが軽減されたおかげでパフォーマンスが向上すると言われています。しかし、さらに重要なことは、以前は製造不可能と見なされていた設計が、新世代の金属3D印刷技術のおかげで可能になったということです。

最も複雑なアイデアを実現する

3D印刷は、設計の柔軟性が非常に高いため、設計者やエンジニアは、トポロジー的に最適化された形状、格子構造、軽量設計など、新しいフォームや機能を試すことができます。

3D印刷によって多くの機会が開かれるため、このテクノロジーにより、メーカーは、従来の製造では不可能だった、最適化されたカスタマイズされたデザインを備えた革新的な製品を製造できます。

ただし、この可能性を解き放つには、積層造形に固有の設計原則に従うことが重要です。 3D印刷の可能性と限界の両方を理解している場合にのみ、企業はテクノロジーを使用して最も創造的なアイデアを実現できます。

3Dプリント