アプリケーションスポットライト:ベアリングの3D印刷

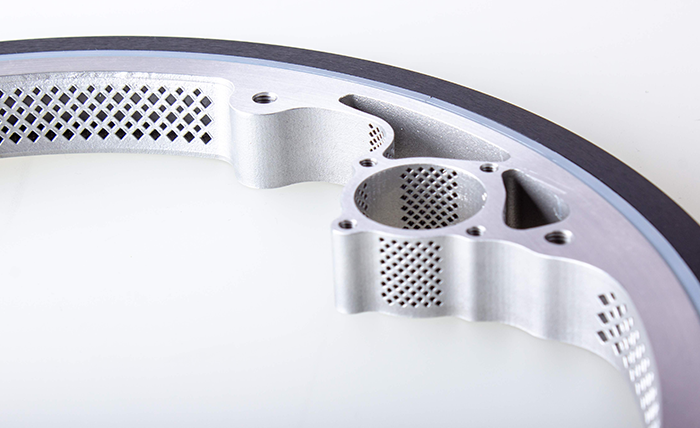

[画像クレジット:Bowman Additive Production]

今週は、可動金属部品間の摩擦を減らすために使用される重要なコンポーネントであるベアリングを見て、ApplicationSpotlightシリーズを続けます。

この記事では、3D印刷がベアリングの設計と製造にもたらすメリットについて詳しく説明し、ベアリングメーカーがこれらのメリットを利用して根本的に新しいベアリングコンポーネントを製造する方法を探ります。

このシリーズで取り上げている他のアプリケーションを見てみましょう:

熱交換器用の3D印刷

自転車製造用の3D印刷

デジタル歯科およびクリアアライナー製造のための3D印刷

医療用インプラントの3Dプリント

3Dプリントロケットと宇宙船製造の未来

靴製造のための3Dプリント

電子部品の3D印刷

鉄道業界における3Dプリント

3Dプリントアイウェア

最終部品生産のための3D印刷

ブラケットの3D印刷

タービン部品の3Dプリント

3Dプリントで高性能の油圧コンポーネントを実現する方法

3Dプリントが原子力産業のイノベーションをどのようにサポートするか

丸い車輪のような装置は、荷物を運び、2つの可動部品間の摩擦を減らすために使用されます。これを実現するために、相互に移動する2つのパーツの間にベアリングが配置されます。パーツは互いにスライドするのではなく、ベアリングに対して回転するため、摩擦が最小限に抑えられます。

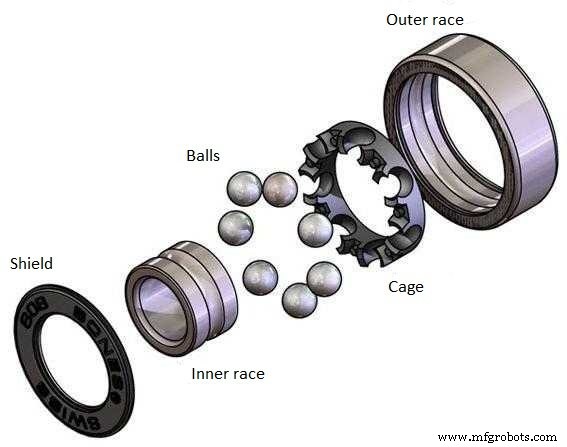

ボールベアリングは、最も一般的なタイプのベアリングの1つです。これらは通常、3つの主要な要素で構成されています。レースと呼ばれる滑らかな内面と外面、ボールやシリンダーなどの転動体、および転動体のセパレーターとして機能するケージです。シリンダーまたはボールはデバイスのロードキャリアとして機能し、デバイスが自由に回転できるようにします。

ベアリングは事実上すべての産業で使用されています。たとえば、すべての自動車は、エンジンやステアリングなどの重要な部品にベアリングを使用しています。この場合、ベアリングはクランクシャフトのような回転部品をサポートするのに役立ちます。クランクシャフトは、エンジン内のピストンの動きを回転運動に変換します。飛行機のタービン、組立ライン、医療機器もベアリングを使用しています。

ベアリングのメーカーは、顧客に合わせたソリューションを提供し、より優れたベアリング設計を開発する方法を常に模索しています。これらの目標を達成するのに役立つテクノロジーの1つは、3Dプリントです。

3D印刷により、エンジニアはベアリングの設計をより複雑にすることができ、それによってその性能が向上します。たとえば、英国を拠点とするベアリングメーカーのBowman Internationalは、ベアリングに転動体を追加するためにケージを再設計しました。これにより、ベアリングの寿命が延びました(これについては例のセクションで詳しく説明します)。

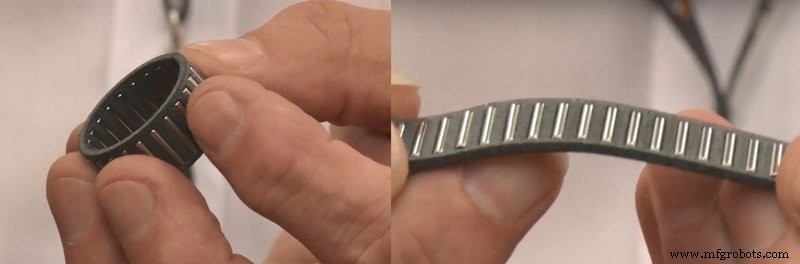

3D印刷を使用すると、メーカーは柔軟な材料からベアリングケージを製造することもできます。これにより、ケージをシャフトに簡単に巻き付けることができます。

3D印刷では、ハニカム状の構造を使用して、より軽い部品を設計することもできます。これは、CNC機械加工では非常に困難で時間がかかります。

さらに、ケージは、スチールやその他の金属の代わりに、ナイロンまたは複合材料で3Dプリントすることができます。このように金属の代わりにポリマーを使用すると、ベアリングの重量を減らすのに役立ちます。それに加えて、3Dプリントされたポリマーケージは、従来のスチールケージと比較して、転動体の摩耗を大幅に減らすと言われています。

従来の技術を使用してベアリングを製造する場合、工具費は1セットあたり40,000ポンドから60,000ポンドにもなる可能性があります。ベアリングの小ロットまたは中バッチの製造を検討しているメーカーにとって、従来の方法はコストが高くつくことがよくあります。

一方、3D印刷は、工具を使わずにケージのようなベアリング要素を直接作成する機会を解き放ちます。 3D印刷でケージを直接製造することで、低から中程度の特注ベアリングの実行に非常に競争力のあるオプションが提供されます。

Bowman Additive Productionは、ベアリングと焼結部品の大手メーカーの1つであるBowmanInternationalの積層造形部門です。同社は、ベアリングケージの設計を進化させるために、長年3D印刷を使用してきました。

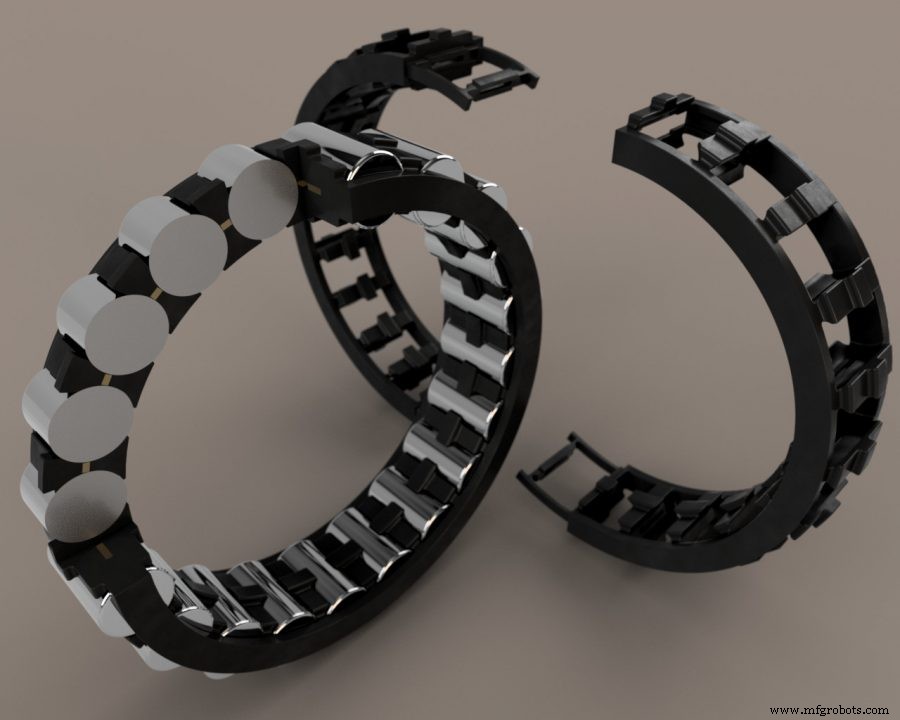

その努力の結果、Rollertrain™として特許を取得した高性能のスプリットベアリングケージが生まれました。スプリットベアリングは2つに分割されているため、取り付け、検査、交換が簡単です。このタイプのベアリングは、コンベアや換気ファンなどの複雑な産業機器でよく使用されます。

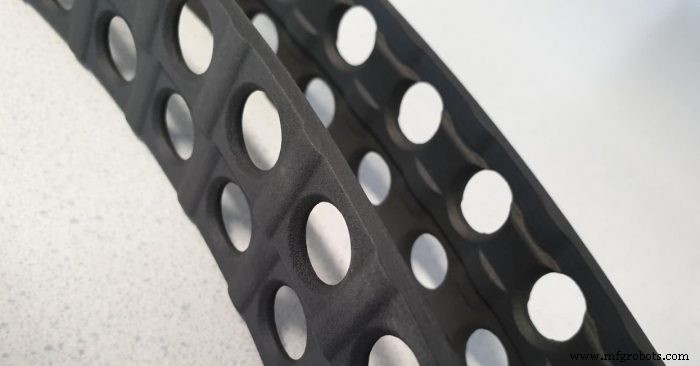

Bowmanは、HPのMulti Jet Fusionテクノロジーとナイロン素材(PA11)を使用して、特注のRollertrain™ケージを製造しています。ケージは、転動体を使用してケージの各セクションを固定するインターロック構造を誇っています。この設計のおかげで、ケージには既存の製品よりも最大45%多くのローラーを組み込むことができます。

ローラーの数が増えるということは、荷重をより多くの転動体に分散できることを意味します。これにより、積載量が30〜40%長くなり、ケージの寿命が3倍になります。

Rollertrain™ケージの3D印刷のコストは、従来の部品に匹敵します。ただし、パフォーマンスと寿命が大幅に向上することで付加価値がもたらされ、3Dプリントされたベアリングが従来の設計に比べて優れたものになります。

Rollertrain™ベアリングケージは現在、ベアリングのスペシャリストであるJohn HandleyBearingsによって製造された新しいJHBスプリットベアリングで使用されています。

Rollertrain™ベアリングケージの設計と材質により、JHBスプリットベアリングのラジアルおよびアキシャルキャパシティはそれぞれ最大70%および1000%増加し、世界の他のスプリットベアリングキャパシティよりも高くなっています。

Bowmanは、3D印刷が、すべてのタイプのベアリングの従来のプロセスに取って代わるわけではないことを認めています。ただし、スプリットベアリング市場では、この技術はすでに標準的な製造の選択肢になりつつあります。

エンジニアリング会社のScheurerSwissは、3D印刷と炭素繊維複合材を組み合わせて、フレームで結合された2つの船体で構成されるボートの一種であるカタマラン用の軽量で効率的なベアリングケージを設計しました。

Moonwaveと呼ばれる個人所有の豪華なセーリングヨットは、ステアリングメカニズムのボールベアリング用に、より効率的なベアリングケージを必要としていました。 Moonwaveのステアリングをよりスムーズで簡単にするために、パーツは軽量でありながら、丈夫で耐久性のあるものである必要がありました。

これらの目標を達成するために、Scheurer Swissは炭素繊維強化ポリアミド12(PA12)と3D印刷を使用してケージを製造しました。直径630mmまでの各ケージのサイズが大きいため、3D印刷されてから、接着剤を使用して一緒に取り付けられました。

Scheurer氏によると、標準的な成形プロセスを使用した場合、プロジェクトには少なくとも3週間かかります。 3D印刷では、部品の設計と製造に3日しかかかりませんでした。

現在、複合ケージは高度なチタンラダーベアリングシステム内に取り付けられており、豪華なカタマランの操縦がさらに簡単になっています。

軽量モーションシステムを専門とするドイツの会社FrankeGmbHは、救助ヘリコプターの患者のベッドで使用するワイヤーレースベアリングの作成を任されました。

ベアリングの重要な要件は、最大重量が800gであり、飛行中の衝撃、振動、大きな乱気流に耐えることができることでした。同社はすぐに、従来の製造ではこのような軽量部品を作成することは不可能であることに気づきました。

そのため、フランケはベアリングを可能な限り軽量にするために高度な設計技術を適用しました。そのような手法の1つがトポロジー最適化です。これにより、Frankeチームは、コンポーネントの負荷、重量、サイズなどのさまざまなパラメーターを分析することにより、部品の設計における材料分布を最適化できました。

複雑な格子構造を特徴とするトポロジー的に最適化された設計は、3D印刷の助けを借りてのみ製造することができました。

アルミニウムで3D印刷された最終的なベアリングは、重量と性能の両方の要件を満たし、ヘリコプターに正常に取り付けられました。

航空宇宙産業では、エンジニアはあらゆる機会を利用して、航空機で使用されるコンポーネントの重量を減らします。フランケが示したように、金属製の3D印刷されたベアリングは、航空機メーカーが航空機に具体的な軽量化を導入するのに役立つソリューションの1つです。

さらに、ベアリングメーカーは、強化ポリマーから金属まで、この技術を使用してさまざまな材料を使用できます。場合によっては、3D印刷可能な材料は、柔軟性や剛性の向上などの追加の特性を提供できます。これは、従来の製造プロセスで使用される材料では実現が困難です。

将来的には、3D印刷は、この技術がベアリングの生産にもたらす付加価値のおかげで、ベアリングの中小規模のバッチを製造するための標準的な方法になるでしょう。

次の記事では、自転車の3Dプリントについて見ていきます。しばらくお待ちください!

ベアリングとは何ですか?

ベアリングは、モーションアプリケーションで重要な役割を果たします。

ベアリングの3Dプリントの利点

設計の複雑さが増す

軽量 工具費の削減

3Dプリントされたベアリングの例

Bowman’sRollertrain™:スプリットローラーベアリング用のベアリングケージ

豪華なカタマラン用の軽量ベアリングケージ

航空宇宙用の軽量金属3Dプリントベアリング

未来への展望

3D印刷により、ベアリングメーカーは、パフォーマンスが向上したベアリングを柔軟に製造できます。このテクノロジーは高価なツールを必要としないため、従来の方法では経済的に実行できないフォームや機能を使った費用効果の高い実験が可能になります。

3Dプリント