アディティブマニュファクチャリングとプロトタイピングのテクニック

従来の製造を念頭に置いてデザインを作成することは、それ自体ですでに困難でした。今日の設計者は、3D印刷やダイレクトデジタルマニュファクチャリング(DDM)を設計に組み込む方法を検討する必要があります。印刷されたプロトタイプパーツまたは3Dプリンターのアセンブリを使用したいという要望がありますが、課題はどこから始めればよいかを知ることです。そこで、DDMの設計について考えてもらうためのテクニックをいくつか紹介したいと思いました。

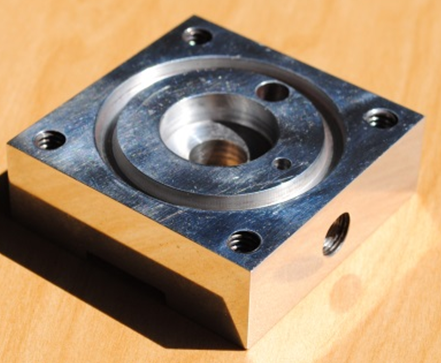

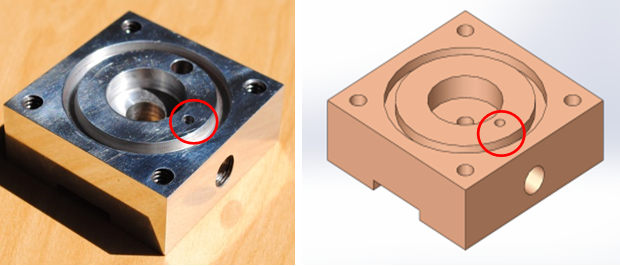

上記の例は、ニーミルを使用してアルミニウムから非常に伝統的に機械加工された、かなり単純な角柱部品です。私はよくこのような部品を見て、「このFDMを印刷する必要がある場合、設計を改善し、構築とサポートの削除にかかる時間を短縮するために何ができるでしょうか?」と尋ねます。

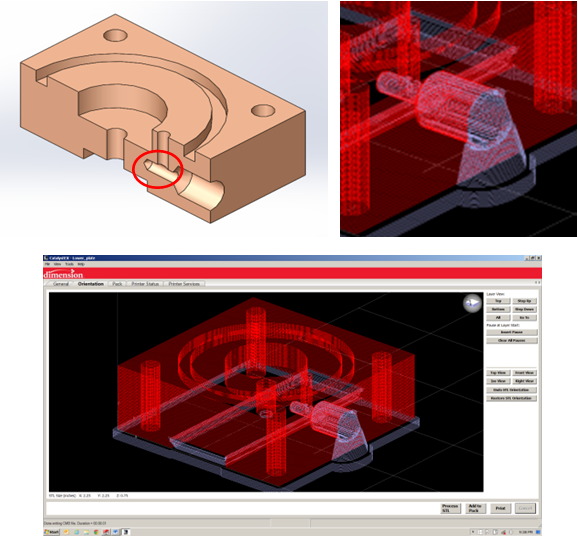

入口の穴

私が最初に探すのは、下の断面図(左)にあるような、伝統的に開けられた小さな穴です。下の2番目の図は、Catalystで処理されたモデルを示しています。モデルの小さな穴(赤)はサポート(青)で埋められており、特にSR-20サポート素材を使用している場合は、溶解するのに時間がかかることがあります。

このような入口の穴を見るときは、サポートが必要なラウンドカットを使用せず、「自立角度」を使用して設計するようにしています。 CADモデル(左)に戻って、インレットホールを45度のダイアモンドホール(右)に変更しました。これにより、サポートが完全に不要になります。 Catalystは、これにサポートが使用されないことを証明しており、大幅な時間の節約になります(右)。

このテクニックをメインホールにも再利用しました。スライスの高さと同じ長さの面取りを追加することで、以下に示すように、流入口全体のすべてのサポートマテリアルを削除しました。

タップする;穴の開いたダイヤモンドインサートを作成し、穴を上に向けてインサートを印刷しました。これにより、頂点に印刷するよりも正確な穴を開けることができました。

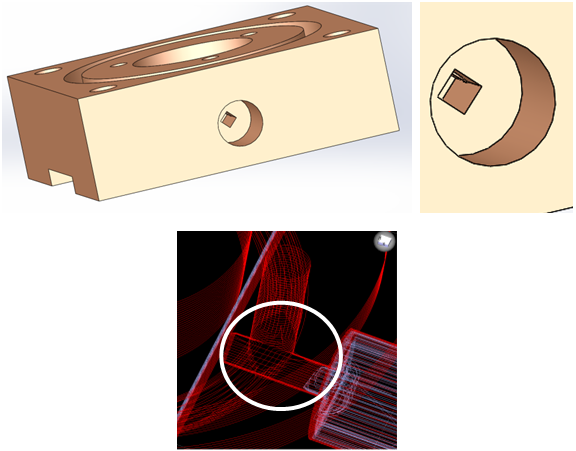

隠しチャンネル

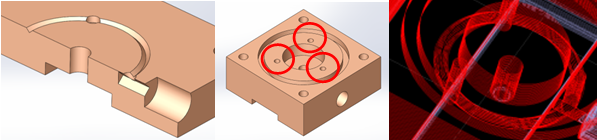

上部の従来の機械加工ブロック(機械加工–左、CAD –右)では、パーツの上部に1つのインレットしか使用できませんでした。これは、必要な機械加工の量を減らすために行われた可能性が最も高いです。ただし、印刷されたパーツに自立角度を使用すると、3つの穴(右)を接続するための隠しチャネルを作成できます。これにより、優れた空気と流体の流れが可能になります。この手法は、高価なサブアセンブリを必要とせずに、従来は不可能だったことは間違いありません。

CADモデルから、前面にひし形を描き、回転カットを使用して非表示のチャネルを作成しました(左)。次に、元のカットをパターン化して、3つのインレット(中央)を作成しました。 Catalystを使用するエンドユーザーは、この手法を使用して、サポートマテリアルなしで機能を作成し、パーツのパフォーマンスを大幅に向上させることができます(右)。

在庫の制限

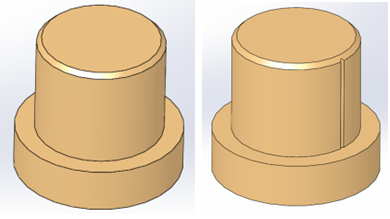

従来の製造のための設計のもう1つの側面は、特に製品を製造する必要がある場合に、製品を容易にするために在庫を考慮する必要があることでした。アディティブマニュファクチャリングの利点の1つは、在庫の制限を無視できることです。従来、左のようなロケーター機能を作りたいと思ったら、もっと厚い株を買わなければならず、コストもかかりました。アディティブマニュファクチャリングは、在庫に関係なく、右側のような単純な機能を作成するためのはるかに高い柔軟性を提供します。

シームコントロール

最近、FDMのSeamControlに関する別の投稿を書きました。これは、印刷されたシームのサンディングとファイリングに使用される後処理時間を節約するもう1つのトリックです。詳細については、その投稿を確認してください。

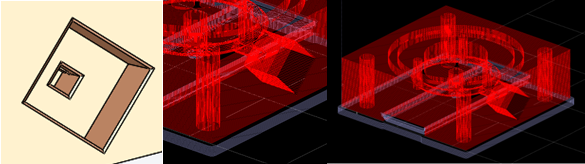

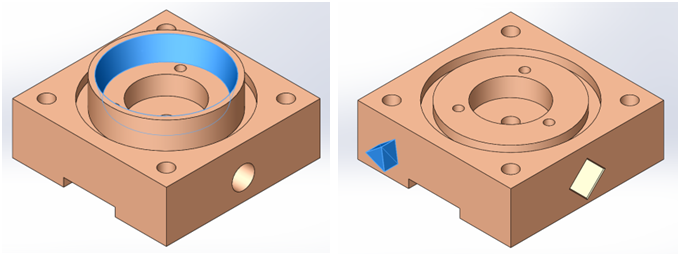

構成を使用して許容範囲を管理する

使用するAdditiveテクノロジーに関係なく、構成を使用することで許容誤差の管理が容易になります。 SOLIDWORKSで必要に応じてコンポーネントを設計します。これは、この設計を製造現場の図面に使用するためです。目的の設計が完了したら、3D印刷に役立つ特別な機能または公差を保持する構成を作成します。以下は、SeamControlの投稿で使用した例です。左のモデルはCADで思い通りにデザインされています。右側は、添加剤製造に使用される追加の特別な機能を示しています。

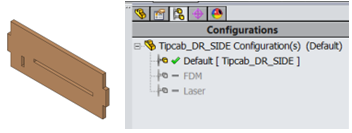

FDMとレーザー切断をブレンドするときにも構成を使用します。以下のようなフラットコンポーネントの場合、レーザーがない場合を除いて、3Dプリンターを拘束するよりも、ストックをレーザーカットする方が安価です。

これらは、プロトタイピングを改善し、ダイレクトデジタルマニュファクチャリングを検討している場合に役立つと思われるいくつかのアイデアです。

タグ:Catalyst、構成、ダイレクトデジタルマニュファクチャリング、インサイト、シームコントロール

3Dプリント

- アディティブマニュファクチャリングにおける製造実行システムのビジネスケースの確立

- ラピッドプロトタイピングにおける積層造形実行システムのビジネスケースの確立

- アディティブマニュファクチャリングと射出成形—生産ライフサイクルの新しいビジョン

- 「モノのインターネット」とは何ですか?それは積層造形にとって何を意味しますか?

- 2019年の積層造形に関する4つの質問

- AMフライデーと追加ポッドキャストの紹介

- EssentiumとLehvossが提携して積層造形用の材料を開発

- アディティブマニュファクチャリングとは何ですか?-タイプと動作

- 製造業における3Dプリントの事例

- 医学および歯科における付加製造

- 航空宇宙におけるアディティブ マニュファクチャリング