MMF#3:立つのに十分な強度の繊維強化リビングヒンジ

MarkForged Mechanical Features [MMF]は、MarkForgedプリンターを使用した複合強化3D印刷の一般的な従来のエンジニアリング部品と機械的機能を設計するためのベストプラクティスを詳しく説明した一連のブログ投稿です。

FFF(Fused Filament Fabrication)3Dプリンターでは、特に張力がかかった状態で、垂直部分の強度が低くなることがよくあります。これらの3D印刷技術では、垂直軸に沿った結合は構成材料の強度よりも弱くなります。これは、各部分に垂直軸に沿って数百の層が互いに接着しているため、各層間の接続が継ぎ目またはロード時に亀裂が発生します。各層のプラスチックは連続押出物として配置され、成形品自体の強度特性を示すため、層の面内強度は層間接着よりも高くなります。マーク2では、強度(または異方性)のこの方向の違いは、連続フィラメント製造(CFF)プロセスでも発生します。使用するすべての複合繊維は、優れた引張強度を備えていますが、ビルドプレート、その強度は垂直軸に直接変換されません。 3D印刷部品の適切な設計には、コンポーネントの形状を調整して、ほとんどが水平面にロードされるようにすることが含まれます。Markforgedプリンターで作成された部品も例外ではありません。ただし、巧妙なデザインで袖を工夫することで、この問題を回避し、Mark Twoに、はるかに等方性の特性を備えた工業用強度の3Dプリントパーツを作成できます。

以前に私たちの素材を扱ったことがある場合は、私たちのナイロンが実際にはそれ自体で非常に柔軟であることに気づいたかもしれません。これにより、組み立てを必要とせずにジョイントまたはヒンジを形成できるリビングヒンジまたはコンポーネントの柔軟なセクションの設計が可能になります。リビングヒンジと曲げ要素の設計について詳しくは、こちらをご覧ください。

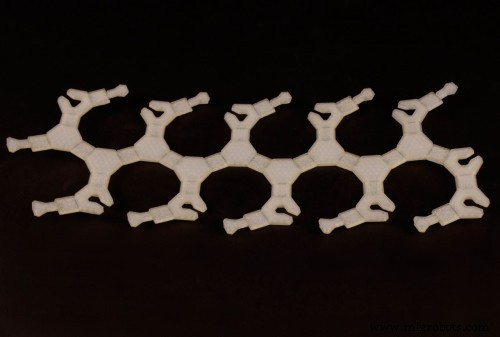

Markforgedプリンターの繊維強化はナイロンをかなり硬化させることができますが、Kevlar®を使用して繊維強化リビングヒンジを作成できます。これらの折りたたみ式3D印刷構造では、ナイロンが柔軟性を提供し、繊維が接合強度を提供します。繊維強化折り紙を少し使用することで、あらゆる方向に強いサポート素材を最小限に抑えてスケルトンパーツを設計できます。次に例を示します:

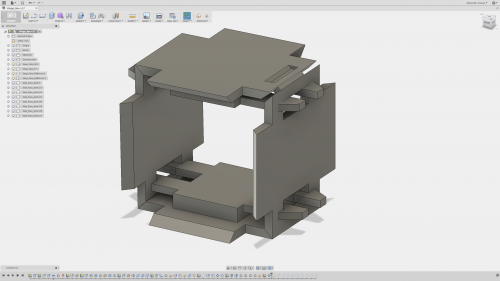

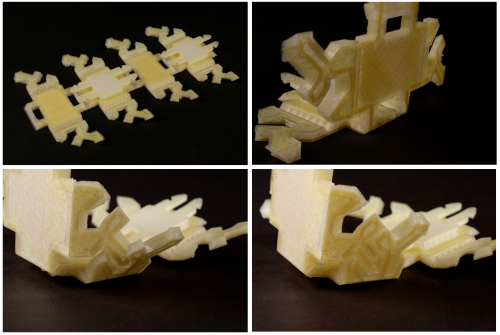

このようなパーツは、図のように印刷するのに非常に長い時間とサポート資料が必要であり、縦軸に沿ってかなり弱かったので、次のように印刷するように設計しました。

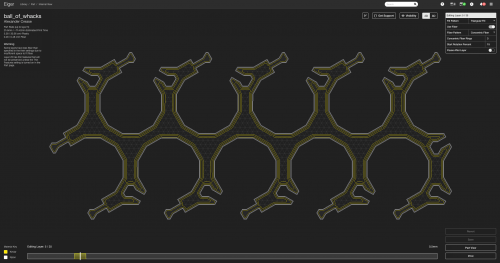

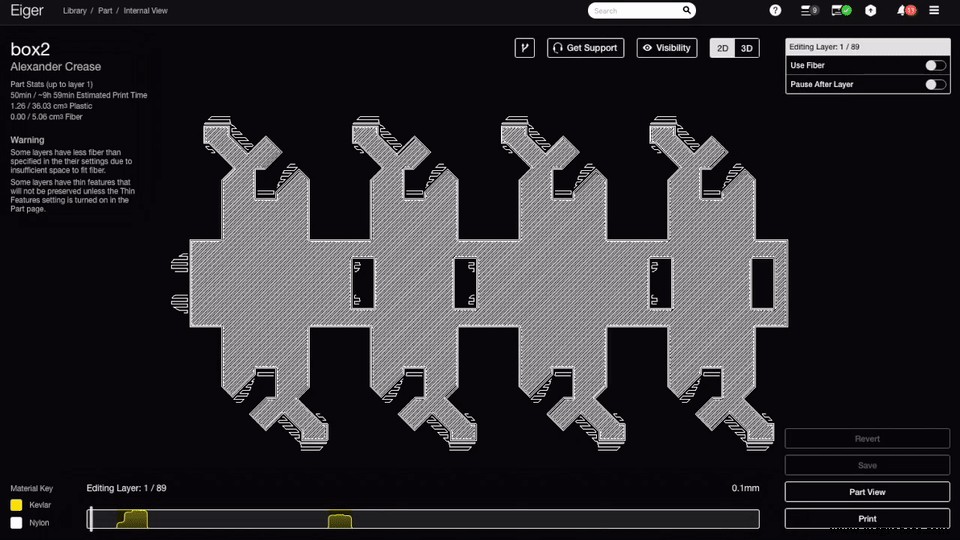

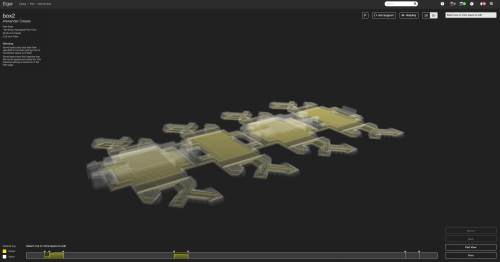

アイガーのファイバーレイアウトを見ると、このプリントには同心円状のパターン化されたケブラーのレイヤーが1つだけ表示されています。ケブラーを使用することにしたのは、炭素繊維とグラスファイバーがより強力である一方で、ケブラーは当社が提供する材料の中で最も柔軟性があり、鋭角に曲げても引張強度の多くを保持するためです。炭素繊維とグラスファイバーははるかに剛性が高く、ケブラーが問題なく処理できる曲げ半径で破損します。ケブラーの単層は、このボールが数十ポンドを占めるのに十分な強度を提供しますが、関節がうまく折りたたまれるのに十分な柔軟性を提供します。

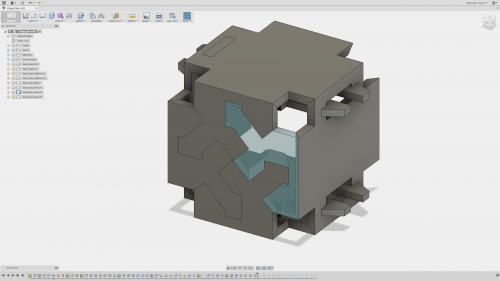

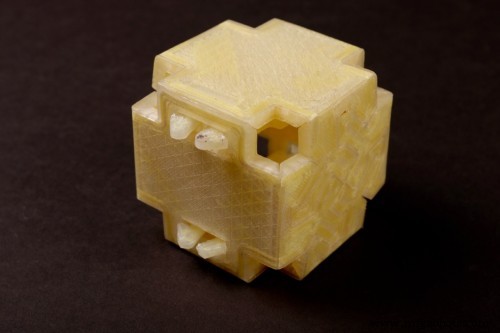

多面体を設計した後、体重を支えるのに十分な強度の折り畳み式のものを3Dプリントできるかどうかを確認するために賭け金を引き上げました。シンプルに保つことにし、Autodesk Fusion 360で折り畳み式のケブラーキューブを設計しました。キューブの面を固定する方法と、直接隣接していない面を接続するためのジョイントが必要でした。まず、立方体の4つの面をそれぞれ個別のコンポーネントとしてモデリングし、CAD環境で操作して、ジョイントに必要な折りたたみ動作をシミュレートできるようにしました。各面の接続を確保するために、スナップフィットジョイントを設計しました。これにより、各面を正しい方向に折りたたむと、面が所定の位置にスナップし、スナップフィットによって立方体の展開や変形が防止されます。

また、端に小さなほぞ穴とほぞ穴のジョイントを追加しました。これは、左端の面が右端に接すると接続されることになります。

次に、ボックスの残りの2つの側面を使って、何か面白いことを試してみることにしました。開いている残りの各エッジで、それぞれの側面のセクションを設計しました。各セクションには、ツイストフィットタブと、隣接するセクションの対応するタブ用の切り欠きがあります。ボックスを折りたたむと、これらすべてをスナップして残りの2つの側面を形成できます。下の画像では、ピースの1つを透明にして、所定の位置にねじる材料の柔軟性に応じてアリ溝風のジョイントを作成するために追加した面取りを示しています。

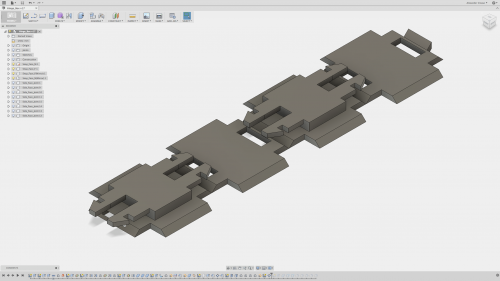

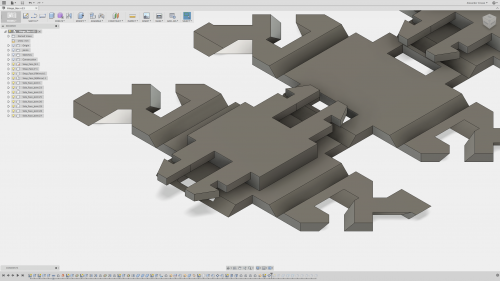

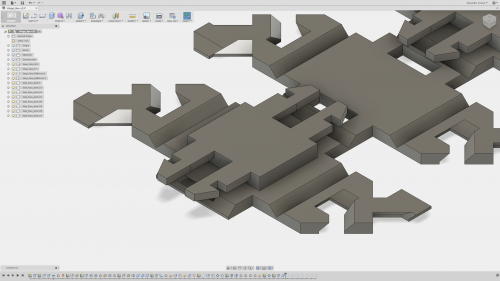

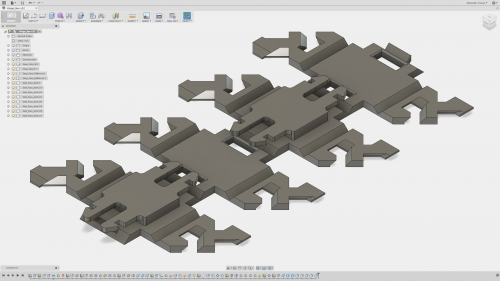

各面の形状が石に設定されたら、CADで立方体を「展開」して、すべてのボディが印刷したい方向に平らになるようにしました。下の画像で、各コンポーネントに気付くでしょう。それらの端に沿って会います—それらはまだ接続されていません。この時点で、リビングヒンジを作成するために必要なレイヤーを追加して、これを1つの統合されたパーツに結合する必要がありました。

これを行うために、各コンポーネントの底面のプロファイルをキャプチャし、0.875 mm押し出し、すべての個別のボディを1つに結合しました。これにより、リビングヒンジに厚みが加わります。0.875mmの厚みにより、ケブラーの単層が内側にフィットして繊維強化リビングヒンジを作成するのに十分な材料が追加されます。以下で、個別のコンポーネントが出会う各エッジに厚みがあることに注意してください。

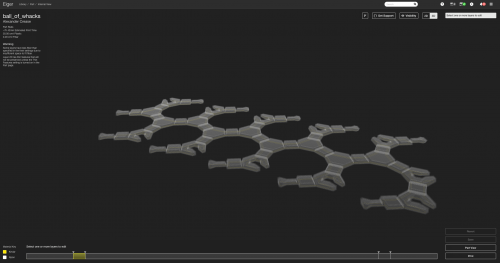

そして、これがレイアウトされて印刷の準備ができているパーツの全体像です:

アイガーでは、最初のケブラー層に同心のファイバーリングを配置して、ジョイントを作成および強化しました。残りの部分を強化するために、最初のケブラー層の上の各面から始まるサンドイッチパネルを作成しました。以前の投稿で説明したように、サンドイッチパネルは、軽量で高強度を提供するため、複合材料の基本です。サンドイッチパネルは、立方体の各面を補強して、強くて硬い3Dプリントコンポーネントにします。各面の厚さはわずか約3mmであることに注意してください。また、以前の投稿で説明したように、ケブラーをスナップフィットジョイントに取り付けて、小さな機能を強化することもできました。以下のGIFは、ケブラーで強化されたリビングヒンジレイヤー(レイヤー5)とサンドイッチパネルの最下層(レイヤー6〜8)を含む最初の数レイヤーを示しています。

印刷後、すべてをスナップしてサイドパネルの接合部をねじり、ケブラー補強を施した3D印刷の折りたたみ式キューブを作成しました。

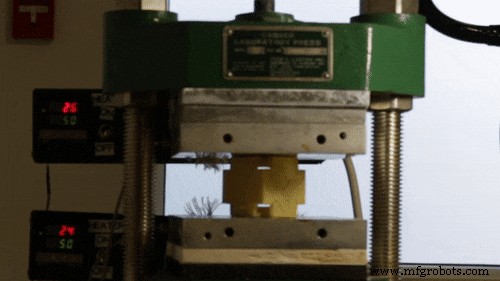

立方体の各側面は、張力と屈曲の両方で実質的な補強を提供し、立方体全体を圧縮するのが非常に困難になり、3つの主軸に沿って等角になります。変形を示唆することなく、体重全体(約130ポンド)を乗せることができました。私はかなり小さい人なので、もっと厳しいテストをしました。あまり良い測定値は得られませんでしたが、失敗する前に約300〜400ポンドを保持していたと推定されます。何が起こったのか:

したがって、数百ポンド後、最も驚くべきことは、パーツが実際には壊れておらず、すべてのジョイントが飛び出し、立方体全体が平らになっていることです。少しまっすぐにすると、元の形に戻すことができます。したがって、繊維強化のリビングヒンジを使用して折りたたみ可能な構造を作成することで、あらゆる方向に非常に強力な3Dプリントパーツを作成できます。

これを自分で印刷してみませんか? STLまたは.mfpファイルをダウンロードしてください!

自分で強さをテストしてみませんか?こちらから無料サンプルパーツを注文してください!

3Dプリント