大部分の機械加工テスト水平工作機械の能力

多用途のプラットフォームが最大の効率で処理を処理します

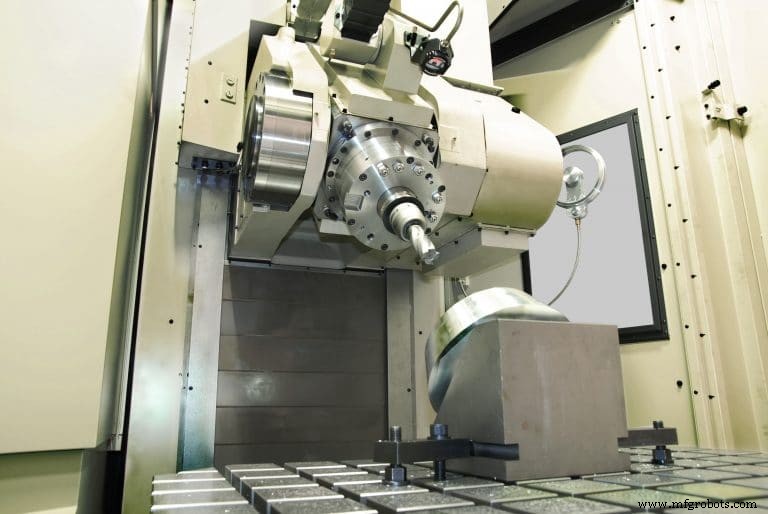

横型マシニングセンター(HMC)は、多用途の4軸およびますます5軸の機械プラットフォームであり、部品の取り扱いを最小限に抑えて、多面的な大型部品の処理を最大化します。航空宇宙、自動車、発電、一般工学など、さまざまな業界で使用されています。

HMCは、ほぼ普遍的な生産能力を備えているため、メーカーに多くの選択肢を提供し、石油やガスなどの特定の業界の周期的な増減の影響を受けにくくしています。 HMCは簡単に自動化されます。それらは通常、墓石に取り付けられた部品用のツインパレット、単一のワークピースを備えています。または、6つ以上のパレットのパレットプールで自動化することもできます。無人の完全自動生産には、線形フレキシブル生産システム(ストッカーによって供給され、レールガイド式のオーバーヘッドガントリーロボットまたは台座に取り付けられた6軸ロボットによって処理される)が利用できます。単一の大きなワークピースは、エンジンブロックから油田のドリルビット、ポンプハウジングとマニホールド、およびトゥームストーンに取り付けられたコンポーネントのファミリにまで及びます。

マッチングマシン、大型部品

イリノイ州ウィーリングのKitamuraUSAInc.のアシスタントセールスマネージャーであるSalSwierczek氏によると、大きな部品の加工に関しては、機械の剛性とその基本構造がプロセスの効率、精度、一貫性にとって重要です。

「KitamuraのHXiGシリーズのHMCは、テーブルサイズが250〜1250 mmで、エキゾチックな材料を切断するために430〜900ft-lbのトルクを提供する8,000rpmまたは12,000rpmの4ステップギア駆動スピンドルを備えています」と彼は言いました。 「これらのHMCは、優れた嵌合、精度、および長期信頼性を実現するために、北村の特許取得済みの4 µm未満の表面仕上げプロセスに従って、社内で高周波焼入れおよび研削された油冷式デュアルボールスクリューをボックスウェイに備えています。手削り技術の職人技により、±0.002mmのフルストロークと±0.001mmの再現性という一貫した精度が可能になります。」

もちろん、最初の考慮事項は、スループットを向上させるために1つのパーツをテーブルにロードする場合でも、複数のパーツをロードする場合でも、ワークピースがマシンの作業範囲に適合することです。 「主要な機械選択基準には、機械容量(全体の機械サイズを含む)、スピンドル出力、剛性、工具数、マガジンサイズの選択、工具のテーパーとサイズが含まれます」と彼は言いました。 「北村横型機には、標準の2ステーションAPC [自動パレットチェンジャー]があり、フィールドにパレットプールを備えたパレットの数を増やすオプションがあります。」

Swierczek氏は、「自動化機能は、今日のショップが直面している課題の1つに答えます。それは、完全自動加工を処理できる熟練したオペレーターと労働力を見つけるのが難しいことです」と付け加えました。

横型マシニングセンターは、部品加工において待望の柔軟性を提供します。 「3軸マシニングセンターと比較して、完全な4軸マシニングセンターは部品の取り扱いを最小限に抑え、部品を裏返す必要がある回数を6回から2回に減らします」とSwierczek氏は述べています。 「マシニングセンターの4番目の軸を使用すると、オペレーターはパーツの正面と両側からアプローチし、最終処理のためにパーツを再配置できます。」

さらに、北村HMCは、ショップのビジネスの成長に合わせて、完全な5軸加工に拡張できます。北村は、ファナックのプログラミングと互換性のある独自のアイコン駆動CNC制御であるArumatik-Miを提供しています。 Arumatik-Miコントロールは、加工中のライブスピンドル負荷を監視することにより、工具の摩耗を検出し、切削送り速度を自動的に制御します。切削条件の変化に対応することで、工具寿命を最大限に延ばし、サイクルタイムを大幅に短縮します。その他の利点には、非切断時間の短縮、機械のクラッシュや人為的エラーの防止などがあります。

大型部品用機械

マサチューセッツ州サドベリーにあるMethodsMachineTools Inc.は、大部分の加工のために、新潟とKIWAJapanの2つの水平マシニングセンタラインを提供しています。 「KIWAJapanラインは、通常、ジョブショップやTier1およびTier2の自動車ショップ向けの高速で信頼性の高い機械加工で知られています」とオペレーション担当副社長のDaleHedbergは述べています。 「新潟の製品ラインは、低周波加工と重金属除去率が要求されるヘビーデューティー切削アプリケーション向けに設計されています。」

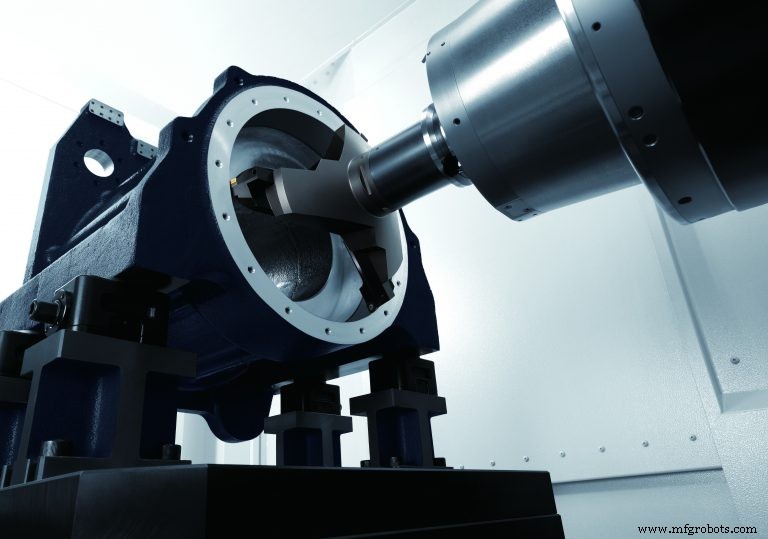

新潟の製品ラインには、5軸HN50E-5XとHN63E-5X、4軸HN50からHN1600、HN800からHN1600-BAR、HN800とHN1000-FCの対面および輪郭加工機が含まれます。機械のプラットフォームは、テーブルサイズが500mmから1,600mmです。スピンドルテーパーサイズはCAT-50BIGPlus、HSK100Aで、スピンドルオプションは6,000、8,000、12,000、15,000rpmです。

「現在、業界は新潟が500mmと630mmの両方のサイズで提供している水平マシニングセンターの5軸プラットフォームに向かっています」とHedberg氏は述べています。 「航空宇宙およびエネルギー産業では、新潟は機械の自然な減衰特性の恩恵を受ける低周波機械加工アプリケーションに焦点を合わせています。チタンとインコネルの高トルク加工では、工具寿命とスピンドルの寿命を延ばすために、低周波加工が一般的なフレーズになりつつあります」と彼は説明しました。

切削抵抗の振動を減衰させる能力は、当然のことながら、機械の鋳造物と、合わせ面仕上げのために手で削られた金属同士の接触面に固有のものです。ヘドバーグ氏によると、エネルギーおよび発電分野での典型的な用途には、フランジ、水圧破砕ヘッド、ブリスクなどがあります。

HMCを使用した大部分の加工では、精度と再現性を実現するために、各軸の移動の直径精度と剛性が特に重要です。ヘドバーグ氏は、「5軸加工の利点は、窓型の固定具や特別なクランプ方法を必要とする可能性のある独自の部品を加工しない限り、複雑な固定具やカスタムのワークホールディングを必要としないことです。」

アプリケーションに焦点を合わせたHMC

ニュージャージー州フランクリンレイクスにある三井精機USAInc.は、新しい横型マシニングセンターの開発に対する顧客の需要に目を向けています。 「今日、大きな部品の需要は間違いなく航空宇宙から来ています。航空宇宙は、ジェットエンジンの部品ファミリーと構造部品の両方で、現在大きな推進力となっています。他のターゲット市場には、金型、宇宙空間、防衛、産業用ガスタービンセクターが含まれます」と彼は述べています。

「1m以上のパレットと1,000〜10,000ポンド[453〜4,535 kg]の重量に対応できるコンパニオンテーブル構成を備えた当社の横型マシニングセンターは、当社の大型部品機械と見なされています。このサイズの範囲のマシンはすべて、開発を推進しているお客様から生まれたものであることに注意してください。マシンを作成してから市場を検索することはしませんでした。これらはすべて、特定のアプリケーションに対する顧客の要件から導き出されています。」

大規模部品製造の対象となるため、三井精機機はすべて同じ主要な技術的特徴を共有しています。ハドソン氏は、次のように述べています。三井精機は、強靭な材料の強力な切削を必要とする大部分のセクターで事業を行っています。そのため、当社の機械には、多くの質量、剛性、大きなボックスガイドウェイ、十分な推力のための大径ボールねじ、堅牢な軸トルク、および作業範囲内で部品を動かして必要な切削力に対応するための特殊なサーボモーターがあります。」

ハドソン氏によると、これらすべての機能に加えて、アプリケーションに適切なパフォーマンスを提供するには、制御と構築の精度が必要です。彼は、固定具は大規模部品の製造において重要な要素であり、多くの場合、固定具が保持しているワークピースと同じくらい大きくて重いと付け加えました。

自動化が容易になりました

カリフォルニア州カーソンにあるYCMTechnology(USA)Inc.の地域セールスマネージャーであるMel Gay氏によると、あらゆるタイプのマシンで自動化を設定するのは複雑ですが、HMCは生産量が多いため、自動化が容易なようです。

>「投資したドルを回収するスピードは、HMCの購入において常に最大の関心事です」と彼は言いました。 「人気のあるサイズは500/630mmで、小規模なジョブショップでは最小60〜120の工具容量、主要な工場では240以上の工具容量があります。工具容量が大きいほど、特にマルチパレットセル構成の場合、最小限のセットアップ時間でより複雑な作業が可能になります。」

IMTSでは、YCMはNH500A 6 APCを展示し、自動車などの大量生産を行う業界をターゲットにしています。 NH500Aには、30 hp、20,000rpmのスピンドルと500x500mmのパレットがあります。

「生産性は、リブ構造の非常に剛性の高いTベースの基礎から始まります」とGay氏は述べています。 「YCMは、この基礎と、一体型の鋳造スピンドルヘッドストックおよび二重壁カラム設計を組み合わせています。ダイレクトドライブスピンドルは、精密なセラミックボールベアリングを備えているため、より高い切削ダイナミックとより高いスピンドル速度が可能になります。」

ゲイによれば、すべての軸の高精度ローラータイプのガイドウェイは、2,362 ipm(60 m / min)の高速速度と、最大1,575 ipm(40 m / min)の切削送り速度を可能にします。精密パレットインデックスシステムは、6パレットAPCに対応し、単一のコンポーネントまたはパーツファミリの高スループットを実現します。

「これらの機能はすべて、最新の切削工具技術を利用して、部品処理を改善し、総所有コストを削減することを可能にします」と彼は言いました。

アメリカで製造された大型部品HMC

イリノイ州ホフマンエステーツのDMGMoriは、カリフォルニア州デイビスの工場で4つのモデルの横型マシニングセンターを製造しています。 NHX4000およびNHX5000は、400mmおよび500mmのパレットを備えた第3世代の40テーパーマシンです。 NHX5500およびNHX6300は、500mmおよび630mmのパレットを備えた第2世代の50テーパーマシンです。

「当社の水平線は、エネルギー、航空宇宙、産業機器、および請負製造業界のお客様の重切削と高精度の両方の要件に対応するように設計されています」と、開発および製品管理のエグゼクティブバイスプレジデントであるジョンマクドナルドは述べています。

典型的なワークピースには、エネルギー産業向けの大きなバルブやタービン部品が含まれます。産業機器のエンジン、ディファレンシャル、トランスミッションハウジング。航空宇宙の構造コンポーネント。材料は、チタンやステンレス鋼から鋳鉄やアルミニウムまで、すべて用途によって異なります。

「当社のお客様は、パレットプールシステムをハイミックス生産に利用することによる自動化、または水平マシニングセンターに標準装備されている統合されたスルーテーブルフィクスチャ油圧を使用した専用ロボットローディングにより、高い生産性を達成しています」とマクドナルドは述べています。 「大部分の機械加工と重切削は、最適化された機械構造に依存しています。当社のすべての水平機械は、頑丈な3点支持鋳鉄ベッド構造、powerMASTERスピンドル(50テーパー機械)、ローラーリニアガイドなど、完全に有限要素最適化された構造を備えています。リニアスケールはすべての機械に標準装備されており、お客様は機械の長寿命にわたって最高の精度を維持できます。」

標準の50テーパーpowerMASTERスピンドルは12,000rpmで、オプションで16,000rpmの高速バージョンがあります。 NHX 6300には、オプションの8,000 rpmの高トルクスピンドルもあり、エキゾチックな材料や重い鋳鉄など、機械加工が難しい金属の強力な切削に使用できます。

DMG MoriのCELOS制御インターフェースは、プロセス最適化のためのアプリケーションの選択を提供します。インダストリー4.0のイニシアチブに沿って、CELOS制御インターフェースは、単一部品の製造から連続大量生産まで、アイデアから完成品までの部品処理のすべての段階を簡素化および加速します。

DMG Moriによると、CELOSアプリは、ジョブ、プロセス、マシンデータの一貫した管理、文書化、視覚化を可能にし、ワークショップと高レベルの企業構造をリンクすることで、一貫したデジタル化されたペーパーレス生産の基盤を構築します。この機能は、CELOSPCバージョンを備えたオフィスコンピュータからでも実現できます。

「また、お客様が複雑な機械加工プロセスを簡単に実現できるようにするテクノロジーサイクルも提供しています」とマクドナルドは述べています。 「たとえば、機械振動制御(MVC)を使用すると、オペレーターは、重加工中に安定した切削送りと速度を見つけることができます。一方、機械保護制御(MPC)は、スピンドルの振動監視、工具負荷の監視、および衝突検出を提供して、損傷を防止または軽減します。これらのデータを収集して分析することにより、CELOS制御インターフェースは、ショップが生産性を最大化し、さらに高い精度を達成し、スピンドルを1日でより多くの時間稼働させ続けるのに役立ちます」とマクドナルドは述べています。

建設能力

ノースカロライナ州シャーロットのOkumaAmericaCorp.のマシニングセンター製品スペシャリストであるErrolBurrell氏によると、MA-600HIIのようなオクマの横型マシニングセンターは、自動車、金型、エネルギー、航空宇宙産業で人気があります。

「一貫した熱安定性により、大きな部品の加工に精度と安定性をもたらします」と彼は言いました。 「機械の熱プロファイルがテストされ、熱変形の可能性に関するデータがリアルタイムでコントロールにフィードバックされ、OkumaのTAS(熱軸スタビライザー)ソフトウェアを介して必要な補正が行われます。」

MA-600HIIは、6,000 rpmのスピンドルと標準の40ツールマガジンを備えた50テーパーのマシンで、60ツール、さらには285ツールまたは400ツールにアップグレードできるため、ジョブショップや生産製造に最適です。 。 MB-8000Hは、800 mmのテーブルを備えたほぼ同じプラットフォームであり、次のサイズは、カラムではなくボックスインボックス設計のMB-10000Hです。

オークマの機械は、コストを削減し、収益性を最大化するために、より長い時間枠で精度と生産性を向上させるために、各合わせ面で手作業で削られます。

ポンプハウジングのような典型的な油田コンポーネントは、オクマ独自のターンカット機能の恩恵を受けています。 「ポンプハウジングの場合、当社のターンカット機能により、オークマの水平マシニングセンターでフランジをオンにすることができます」とBurrell氏は述べています。ターンカットは、Okuma HMCで利用可能なプログラミングオプションであり、円形および/または角度のあるフィーチャーを含むボアと直径をマシンが作成できるようにします。これにより、ユーザーは、標準のCNC機械加工機能が実行されるのと同じプラットフォーム上で、大きくて不均衡な部品のフィーチャーをオンにすることができます。ターンカットにより、専用の機械、工具、固定具、またはアドオンコンポーネントを購入する必要がなくなります。

ターンカットは、機械の性能や寿命に影響を与えません。オークマによれば、重フライス盤が必要な場合でも、ターンカットを搭載したオークマHMCは相変わらず機能します。最も重要なことは、ターンカットにより、ターニングアプリケーションにセカンダリマシンを使用せずに作業を処理できることです。バルブ、パイプ、マニホールドタイプの部品などの部品は、ターンカットの理想的な候補です。

IMTSで、オクマはタワーパレット自動垂直パレットシステムを展示しました。 20 x 20インチ(500 x 500 mm)のパレットを12個在庫しており、それぞれのパレットの最大耐荷重は2つのレベルで1,100ポンド(500 kg)です。統合されたAPCシステムは、完全自動操作用のサーボモーター駆動のスイベルシステムにより、高速のロード/アンロード時間を実現します。

完全な第4軸、自動化

ケンタッキー州フローレンスのMazakCorp.は、大型のブリッジ式立形マシニングセンター、旋削付き5軸立形(INTEGREX)、VARIAXIS5軸トラニオン式機械に加えてHMCのフルラインを提供しています。スペシャリストのJaredLeick。

「50テーパースピンドルを使用した大型部品の加工は、800〜1,600 mmのテーブル/パレットを備えたマシンで行われます。これには、1,250〜1,600 mmのテーブルを備えたQuillシリーズHMCや、630mmのテーブルを備えたHCN-6800が含まれます。自動車およびエネルギー部品用の大型エンジンブロック。」

50テーパーラインには、シリーズの3つの追加モデル(HCN-8800、HCN-10800、およびHCN-12800)が含まれ、チタン、ステンレスの高トルク加工用に10,000rpmの標準およびオプションの8,000rpmおよび6,000rpmの50hpスピンドルがあります。およびその他のエキゾチックな金属。航空宇宙および半導体産業向けの大型アルミニウム構造部品の機械加工には、16,000rpmのスピンドルが利用可能であるとLeick氏は述べています。

マザックは、同社が販売するすべてのHMCの約60%を占める完全な4軸HMCを提供していると彼は語った。標準の0.0001oの位置決めを備えた4軸HMCを使用すると、2面または4面の固定具を回転させて、複合角度をドリルし、90°のインデックスを付け、後方に回転させることができます。完全な4軸操作により、輪郭加工が可能になり、サイクルタイムを短縮して、特に複雑な部品の処理が容易になります。

利用可能な自動化には、FMS構成の多数の機械に対応できるMazakのPALLETECHシステムとレールガイドロボット、および400mmと500mmの機械用のMazakの新しいMulti-PalletPool(MPP)単一機械自動化システムが含まれます。 「レール上に6軸FANUCロボットを搭載したHMCを自動化し、レーザーマーキング、洗浄、バリ取りのためにさまざまなステーションに部品を配置します」とLeick氏は述べています。

Mazak HCN-5000 HMCは、コンパクトな設置面積の基本的な自動化ソリューションである同社のMPPシステムで利用できるようになりました。 Leick氏によると、従来のリニア水平パレットストッカーを収容するために必要な床面積が不足しているショップは、継続的な生産のために自動化できるようになりました。

MPPは、最大30%少ないスペースで、より大きなMazakPALLETECHシステムの利便性を提供します。各軸のサーボモーターと、各パレットをストッカーの中心から同じ距離に保つ2レベルのパレット配置により、高速で安定したロード/アンロードが保証されます。

生産ニーズの拡大に応じて拡張するように設計されているため、メーカーはシステムの標準の10パレットストッカーを再構成して、16パレットを収容し、生産量を増やすことができます。 HCN-5000の大規模で重い部品操作を念頭に置いて、マザックはこの最新のMPPを部品サイズ容量の点で最大のバージョンにしました。このシステムには、直径800 mm、高さ1,000mmまでのワークピースを収容できる500平方mmのパレットが収納されています。

自動制御システム