ロボットが新しい能力を獲得

あらゆる明白な理由から、自動化は依然として製造業の焦点であり、ロボット ベンダーは印象的な新機能を導入し続けています。マサチューセッツ州サドベリーにある Methods Machine Tools Inc. のロボティクス オートメーション マネージャーである Zach Spencer 氏の言葉に、多くの人が同意するでしょう。協働ロボットは、新しい加工オプションを切り開き、投資収益率を高める革新的な自動化システムです。一部の顧客は、3 か月以内にコボットの代金を支払いました。」

Spencer 氏は、協働ロボットが人気を博しているのは、その直感的なプログラミング方法が大きな理由であると付け加えました。 「ティーチ ペンダントを介してロボットを特定のポイントに移動するようにプログラムする代わりに、ロボットを手動でドラッグして、ティーチ ペンダントで設定ポイントを作成できます。次に、ロボットを次の位置にドラッグし、設定点 2 を指定します。これは協働ロボットの優れた技術の 1 つです。」

コボット メーカーは、特殊なグリッパー、ビジョン システム、溶接ヘッド、運用ソフトウェアなどのサードパーティ製アクセサリとの統合を促進することで、自動化にも革命をもたらしました。ミシガン州アナーバーに本拠を置く Universal Robots は、この分野のリーダーであり、UR+ プログラムに 300 以上の製品があり、パイプラインにはさらに数百の製品があります。アプリケーションのシニア マネージャーである Joe Campbell 氏は、UR+ を「ユニバーサル ロボットのアプリ ストア」と呼んでいます。私たちは開発者に [私たちのオペレーティング システムへの] 深いアクセス権を与え、彼らがソフトウェアを開発できるようにします。そして、それを検証してテストし、認定します。」

高度なビンピッキング

部品の向きがランダムであっても、ビンから部品を拾うロボットの機能は新しいものではありません。しかし、Universal Robots のようなベンダーは、そのようなシステムを実装しやすくしています。歴史的には、このような状況で発生するさまざまなシナリオをすべてカバーするには、コードを書くのに何週間も費やす必要があったと Campbell 氏は説明しました。しかし、UR の ActiNav ソリューションには、「長い時間をかけて開発された大量のコードが組み込まれています。このコードは、ピックアップ場所から置く場所までの移動方法を定義するために従来必要とされていたすべてのプログラミングを取り除きます。 … ActiNav を使用すると、パーツを教えて… ドロップオフの場所を教えて… ビンを定義します。これは基本的に 4 点で接触しており、… スペース内の他のバリアを定義します。そして、システムは独自のロボット パスと軌道を完全に計画し、カスタム プログラミングなしで、特定したピックアップ ポイントから配置ポイントに到達します。」

キャンベル氏は、ActiNav への「部品の教示」は、ワークピースの CAD ファイルをインポートして、コボットがそれを把持する表面を指定するだけで簡単にできると付け加えました。部品は単純である必要はありません。「正確にピックできる表面」があればよいのです。とてもわかりやすいです。システムがこれまで作業したことのない新しいパーツを取り、約 2 時間でセットアップするのを見たことがあります。」さらに、キャンベル氏によると、ランダムなビンのピッキングに関連することが多い e コマース ソリューションとは異なり、ActiNav は工作機械を自動ロードするのに十分正確です。

ご想像のとおり、ActiNav には、ピックアップごとに協働ロボットを方向付けるために 3D ビジョン システムが必要です。この場合、UR+ パートナーの Photoneo、ブラチスラバ、スロバキアのセンサーです。ユニットはゴミ箱の上に取り付けられ、ほぼ瞬時に詳細な画像を生成します、と Campbell 氏は言います。 (システムはスキャンごとに 320 万の 3D ポイントをキャプチャします。) 決定と読み込み時間も同様に高速であり、Campbell 氏は約 30 秒のサイクル タイムのジョブが製品に最適であると考えています。これはオペレーターが複数のマシンを管理するには速すぎますが、ActiNav の処理時間内です。時間が 30 秒よりはるかに速い場合、ActiNav はマシン サイクルを遅くします。もちろん、非生産的な夜勤を自動化するなど、より遅いサイクル タイムを喜んで受け入れる状況は他にもあります。

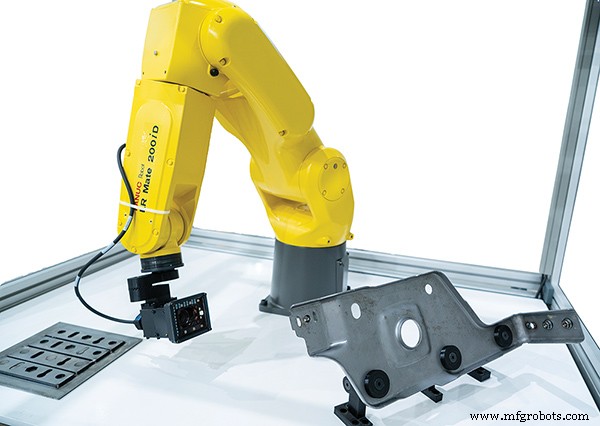

スマート ビン ピッキングはコボットに限定されません。Methods Machine Tools の Spencer は、ファナック ロボットがビンから鍛造アルミニウム トーチ ボディをつかみ、機械加工のためにファナック ロボドリルにロードする実例を提供しました。鍵となるのは、ビン内のオブジェクトの 3D 点群を作成する FANUC の iRVision システムです。 「そして、その情報はロボットに関連しているため、部品を正確に取り出すためにどの角度で部品にアプローチすればよいかがわかります。」

スペンサー氏は、鍛造は 2 つのダイが交わる部分にパーティング ラインを生成し、そのラインが常に同じ場所にあるとは限らないことを指摘しました。パーツの複雑で輪郭のある特徴は、別の課題を提示しました。しかし、ActiNav のように、「3D モデルをソフトウェアにアップロードし、これが私たちが探している形状であると伝えます」と Spencer 氏は説明します。 「ファナックのソフトウェアはサイズのばらつきを考慮しており、それらのばらつきに制限を設定できる点で優れています。」これらのトーチ本体の中西部のメーカーは、手積み式の巨大なロータリー トランスファー マシンから、2 台のロボットがサービスを提供する 4 台のロボドリルの自動セルに移行しました。その結果、「トランスファー マシンで行っていたよりもスループットが向上し、アップタイムが長くなり、スクラップ率が大幅に低下して」部品が製造されるようになりました。

スペンサーに関連する最近の例は、建設機械の大型車軸を木製のスキッドから熱処理、そして機械に自動装填することです。車軸は長さ、直径、および重量 (約 200 から 500 ポンド) が異なり、ロットサイズは小さいです。スペンサー氏は、木製のスキッドの高さにもばらつきがあると付け加えました。メソッドは、オペレータがさまざまな車軸の 4 × 4 フィート (1.22 × 1.22 m) のパレット (すべて垂直に立てられ、フランジ側が下) をフォークリフトでセルに簡単に移動できるシステムを作成しました。次に、FANUC ソフトウェアと 2D ビジョン カメラ (側面図用) が、各部品をつかむためにグリッパーをどれだけ下に配置する必要があるかを決定し、頭上のカメラが床の正しい位置 (X と Y) を決定します。スペンサー氏は、垂直方向のポジショニングは「テクノロジーの大幅な改善です。 …実際にロボットと一緒に写真を撮り、その写真から測定できるようになったことは [大きな改善です。]」

その他のビジョン システムの改善

キャンベルの観点から見ると、ActiNav は、今日のロボティクスがユーザーから「信じられないほど複雑な技術を隠している」方法の一例です。同様に、フィンランドのタンペレとオハイオ州のウェストチェスターにある Fastems Oy AB のソリューション セールス ディレクターである Mika Laitinen 氏は、X 座標と Y 座標をカメラで取得する作業は一見単純に見えるが、実際には高度な画像処理が必要になる可能性があると語っています。アルゴリズム。たとえば、米国のカメラ メーカー Cognex の最新のスマート カメラ リリースでは、「特定の画像処理アルゴリズムのニューラル ネットワーク計算」が使用されています。彼は、そのようなシステムは、光学式文字読み取りのような以前は困難だったタスクを汎用的で堅牢な機能に変えると付け加えました。これらのシステムのコンピューティング能力は向上しており、「人工知能はロボット工学とは別のトピックではありません。 …最近では、スマート センサーやスマート カメラ システムに人工知能が組み込まれることが増えています。」

ミシガン州ロチェスター ヒルズにある FANUC America Corp. の一般産業および自動車セグメントのエンジニアリング マネージャーである David Bruce 氏は、同社の iRVision システムには、「追加のハードウェアなしで」人工知能 (AI) エラー防止機能が組み込まれていると述べています。 iRVision は、2D または 3D マシン ビジョンに基づくロボット ガイダンスを特徴としており、「ファナックの信頼性の高いロボット コントローラ」は、ロボットの動作と「AI Error Proofing 機能を含むビジョン処理」の両方を処理します。

「iRVision は PC やスマート カメラを使用しないため、ワークセルの信頼性に悪影響を与えることはありません」と Bruce 氏は続けます。 「AI Error Proofing ツールは、良い部品と悪い部品の例を複数提供することで、製造工程で 2 つを区別します。セットアップ中に、オペレータはワークピースの複数の例を提示し、それらを 2 つのカテゴリ (良し悪し) に分類できます。オペレーターが画像を分類すると、AI Error Proofing 機能が生産実行中に部品を自動的に分類します。」

Fastems の Laitinen 氏は、LiDAR (光検出と測距) 技術が最終的にステレオ ビジョン システム (つまり、複数のカメラを使用して X、Y、Z で測定する) に取って代わると推測しています。 「2D カメラは小さくて便利で、どこにでも簡単に設置できます。それらをロボットの手首に隠して、すべての情報を取得できます。しかし、3D ビジョンを使用したい場合は、装置がはるかに大きくなり、追加のレーザー プロファイル スキャナーや、3 番目の座標を測定するために使用されるあらゆる技術が含まれる可能性があります。」

逆に、LiDAR ユニットは 2D カメラと同じように見えますが、3D データをキャプチャします。 (ライティネンは特に、ドイツのヴァルトキルヒにある SICK AG とミネソタ州ミネアポリスのセンサーに言及しました。)「LiDAR 技術を使用して、たった 1 台のカメラで X、Y、および Z 座標を測定することは、ある種の革命になるでしょう」とライティネンは述べています。 . Fastems はまだそのようなシステムを導入していませんが、複数の顧客との実現可能性調査を行っています.

新しいロボット計測機能

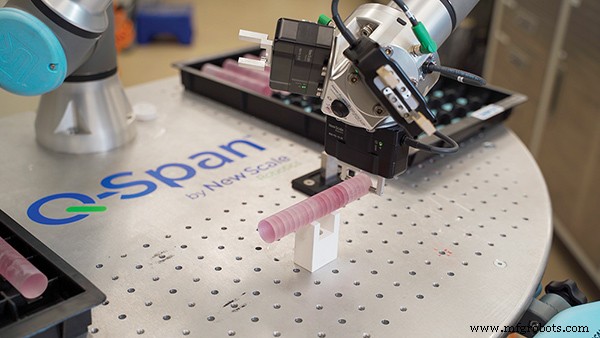

ロボットを使用して三次元測定機または測定ステーションを管理することは驚くべきことでも新しいことでもありませんが、実際に測定を実行するためにロボットのグリッパーを使用することは驚くべきことではありません。 Campbell 氏によると、UR+ のベンダーであるニューヨーク州ビクターの New Scale Robotics は、ピックアンドプレース機能に加えて、高精度キャリパーとして機能するグリッパーを開発しました。精度は 2.5 µm 以内です。

キャンベル氏によると、ユーザーは「部品を持ち上げて、部品をつかんでいる間に測定値を記録するか、グリッパーを使用して部品の上にマイクを置き、取得する前に複数の場所をテストして、持ち上げて移動することができます。これは、計測プロセスを製造プロセスの途中に組み込んだ好例です。」

New Scale Technologies の一部門である New Scale Robotics は、高精度グリッパーと Universal Robots の UR3e コボットを組み合わせて、Q-Span ワークステーションを作成しました。 OptiPro Systems (ニューヨーク州オンタリオ州) は、OptiSonic 研磨機から出てくる光学ガラス シリンダーの 100% 工程内検査に Q-Span を使用しています。検査に合格した部品は、最終検証のために CMM に送られます。これにより、同社が以前に行っていた手動チェックが不要になるだけでなく、Q-Span は手動ノギスよりも 4 倍正確であり、その結果、製造プロセスをより厳密に管理し、スクラップを削減することができます。キャンベル氏によると、New Scale グリッパーは、人間が 6 歩かかる作業を 1 サイクルで達成することもできます。さらに、OptiPro は同じグリッパー セットでさまざまなパーツを処理できます。

ロボットからのデータ

Laitinen 氏は、ロボットの動作と状態に関するサーボ データを収集することには、2 つの重要な利点があることにも気付きました。 1つ目は、ファナックのZDT(ゼロダウンタイム)プログラムに代表される予知保全のトレンド調査力です。 2 つ目は QC 関連で、「アプリケーション固有のプロセス データを収集し、上位の制御ソフトウェアに配布する」ことです。これは、ロボットが別の機械の世話をするのではなく、ワークピースに作用するアプリケーションに適用されます。

ライティネン氏によると、航空宇宙産業は、タービン コンポーネントの仕上げと仕上げ (金属を滑らかにするか平らにする仕上げ技術) などのロボットの使用と、ロボットのサーボ データを使用したプロセスの制御の両方の良い例を提供しています。 「航空宇宙産業の人々は、部品を作って後で品質をチェックするよりも、プロセスを管理する努力をしたほうがよいことを理解しています」と彼は言いました。これは、部品がどのように製造されるか、すべての主要な性能変数、およびそれらの値が製造プロセス中にどのように変化するかを理解することにつながります。正しく行われれば、彼らはこのデータを使用してリアルタイムで修正を行うか、必要に応じてロボットを自動的にオフラインにして、不良部品を製造する前に他のユニットに作業を再ルーティングします。

「これが、航空宇宙産業における Fastems のサクセス ストーリーです。当社の制御ソフトウェアは、生産を停止することなく、生産ラインのこの種の変更に適応できます。」彼は、COVID-19 パンデミックにより、同社は商用航空以外の顧客を見つけることを余儀なくされ、「部分ではなくプロセスを測定する」というこの哲学を新しい顧客にもたらしていると付け加えました。

協調ロボット

一部の自動化されたラインでは、1 つのロボットが別のロボットに部品を渡す必要があることが長い間ありました。また、溶接では、1 つの多軸ロボットが部品を保持し、別の多軸ロボットがトーチを動かし、両方のロボットが 1 つの制御のコマンドの下にある場合があります。しかし、複数のロボットが同じ部品を動かすことは比較的まれです。 Fastems は最近、まさにそのようなシステムを米国に設置しました。部品は、直径が最大 2.4 m の巨大なリングで、さまざまな厚さと重量があります。ライティネンは、1 台のロボットでそれらを持ち上げるには、非常に大きなロボットは言うまでもなく、非常に大きくて高価な 3 点式グリッパーが必要になるだろうと説明しました。

「そのため、代わりに、同じ長いリニア トラック [工作機械、洗浄ステーションなどの生産ラインと平行する] で 2 台のロボットを使用しています。ロボットは 1 つの双腕ロボットのように動きます」と彼は言いました。 「これは単一のロボット コントローラーによって制御され、両方のロボットは 1 つのプログラムから指示されます。」すべてのピック アンド プレース タスクは、部品を両端からつかみ、同時に持ち上げて移動するシンプルな 2 本指グリッパーで行われます。

自動制御システム