LIMS エッジ デバイスは、Industry 4.0 の生産と競争力への参入を促進します

スマート ファクトリ、インダストリー 4.0、産業用モノのインターネット (IIoT) などの用語は、製造関連の機器やソフトウェアのすべての開発者が使用する避けられないバズワードになっています。スマート ファクトリーに関する議論の多くは、世界の製造業がどのように変革されるかについて、予言者がビジョンを共有することから始まります。

これらの説明は、多くの場合、アディティブ マニュファクチャリング、3D ビジュアル シミュレーション、協働ロボティクスなどの急成長中のテクノロジーにまとめられています。これらすべては、平均的なジョブ ショップには手が届かないように思える可能性があります。本当に必要なのは誰?

スマート マニュファクチャリングに対する業界全体の一般的な見方は、意図せず誤解を招くものです。「自動車とは何か」という質問に答えるようなものです。州間高速道路システムについて説明します。どちらの場合も、コアとなるアイデアははるかに単純です。スマート マニュファクチャリングを本当に必要としているのは誰なのかという質問への答えは、平均的なジョブ ショップであり、将来も競争力を維持したいと考えているすべての製造業者です。

用語の定義

スマート ファクトリを理解するには、比較的単純なテクノロジである安価な電子センサーから始めるのが効果的です。プレセンサーの世界では、機械のオペレーターが CNC 旋盤またはフライス盤をプログラムして部品を切削すると、機械は指示に従って金属を除去するために最善を尽くします。通信はオペレータから機械へ一方向です。

機械は正確に命令に従いましたか?クラッシュなどの明らかな災害がなければ、製造業者は作業が完了した後に部品を検査しない限りわかりません。これには時間と費用がかかります。

センサーを入力します。マシニングセンターに戦略的に配置された最新のセンサーは、双方向通信を可能にします。センサーにより、マシンは動作中に自身のステータスと操作のステータスに関する情報を記録または通信できます。振動測定、温度変化、モーター電流解析などをネットワーク経由で共有し、監視・解析できます。機械の状態と、その状態が操作に与える影響をリアルタイムで迅速に評価できます。

センサーが機械と出会う場所は、IIoT でゴムが道路と出会う場所です。新しい生産設備には通常、適切なセンサーが装備されていますが、比較的低コストで古い設備に取り付けることができます。

センサー対応マシンには、ユーザーが何をすべきかを知っている以上の多くの情報があります。しかし、分析ソフトウェアはデータを処理し、それを使用して操作を改善し、機械を維持し、製品設計を改善し、機械加工装置自体の設計を改善することさえできます.

この同じ双方向通信アプローチは、自動化と複数のマシンを備えたスマートな製造セルを作成するためにスケールアップされています。さらにズームアウトして、このようにネットワーク化された施設全体を想像してみてください。以前は別々のサイロであった製造データにアクセスして使用することができます。これは、エンタープライズ リソース プランニング (ERP) データがどのようになったかに匹敵します。

機器が人や他の機器とデータを共有して、部品や製品の生産をより速く、より高品質に、継続的に改善できる製造施設の魅力的なビジョンが、スマート ファクトリです。

しかし、センサーから派生したデータを 1 台のマシンから取得し、それを使用して運用を改善することから始めることができます。

LIMS によるスマート マニュファクチャリングへの移行

「Industry 4.0 は、ビジネスをより適切に運営するためにデータをどのように使用できるかということです」と Larry Megan 氏は述べています。 「そして、データがなければ、始める場所がありません。」

Megan は、フロリダ州クリアウォーターにある Advanced Manufacturing International (AMI) のバイス プレジデントです。AMI は、中小規模の製造業者 (SMM) がこの旅、つまり「デジタル トランスフォーメーション」を開始するのを支援することを使命とする非営利団体です。

「メーカーが解決しようとしている問題は、人々が 100 年間解決しようとしてきた問題と同じです」と彼は指摘しました。エネルギー使用量を削減するにはどうすればよいですか?スループットを最大化するにはどうすればよいですか?品質の問題にどのように対処すればよいでしょうか? 変化したのは、回答を提供できるデータを迅速に可視化するテクノロジーを手に入れ、より良い意思決定を行うための出発点として使用できるようになったことです。」

Megan と AMI の SMM に関する作業には、LECS Energy が開発した LIMS アプライアンスと呼ばれるデバイスの使用を推奨することが含まれています。

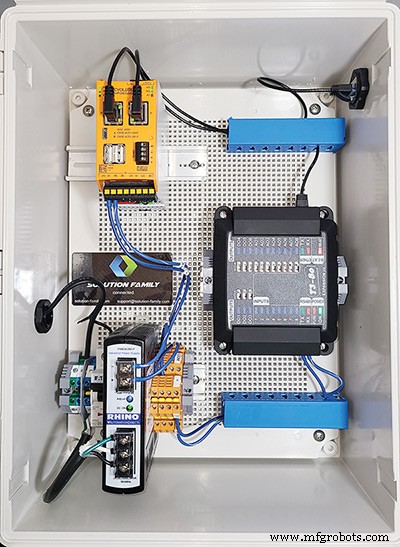

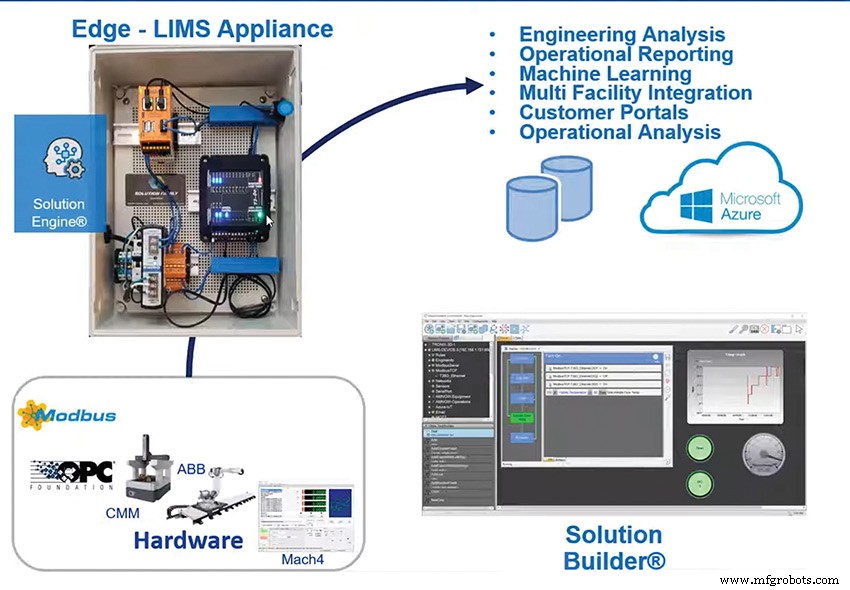

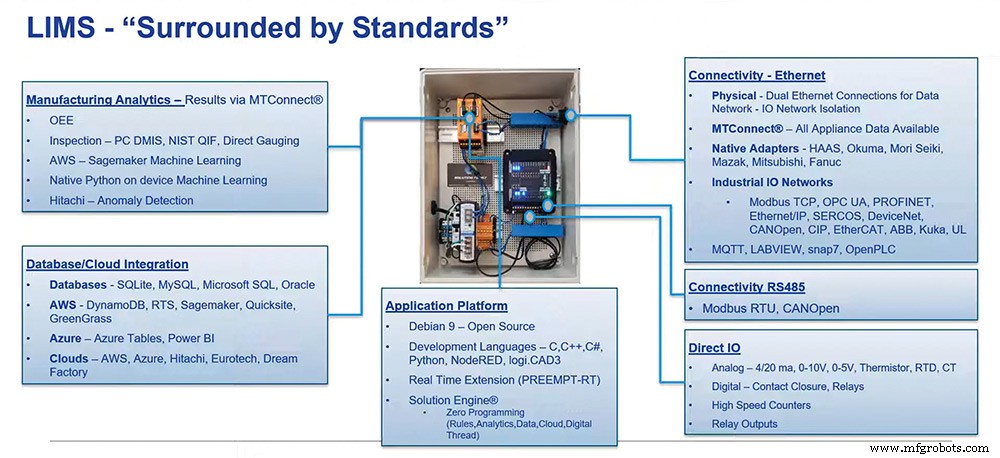

Low Investment Manufacturing System の略である LIMS は、独自の Solution Engine ソフトウェアを搭載したコンピューター、I/O (入力/出力) ハブ、および標準コンセントに差し込む 110 V 電源で構成される控えめな小さなボックスです。生産設備の端に配線すると、複雑なセンサーから派生したデータを収集して共有するためのシンプルなソリューションになります。 (AMI は 10 月と 11 月に HOUSTEX、EASTEC、SOUTHTEC、WESTEC で LIMS システムのライブ デモンストレーションを行います。AMI は LIMS ボックスの独占販売代理店です。)

「多くのメーカー、特に自動車、航空宇宙などのディスクリート パーツの分野では、LIMS ソリューションが優れたオンボーディング ポイントであると感じています」と Megan 氏は述べています。 「これは、CNC やその他の機械を使用しているが、個々の機械の生産性や、より広義には、工場フロア全体で何が起こっているかを把握していない製造業者向けに設計されています。 LIMS ソリューションは、人々がプロセスからデータを取得し、有用な形式に変換するための低コストで簡単な方法です。そして、彼らはそれを使ってより良い決定を下すことができるようになります。」

デバイスの主な開発者である LECS Energy の Nat Frampton 氏の言葉を借りれば、「LIMS は、オペレーターやエンジニアがプロセスに触れ、プロセスを分析して新たな理解を得ることができるように設計されました。そのデータを収集し、履歴を見て、データをやり取りしたり、データベースに移動したり、最終的にその分析から結果を取得してプロセスを改善したりできます。」

Frampton 氏によると、LIMS は 20 年間の開発の成果であり、もともとは米陸軍向けの爆薬の製造を中心に設計されていました。最初からの主な目標は、専門的なプログラミング スキルを持たないユーザーがインストールして操作できるようにすることでした。

「自分の操作を理解していて、機器を操作できるのであれば、このアプライアンスを構成するために必要なすべてのコンピューター スキルをすでに持っていることになります」と Frampton 氏は述べています。

LIMS アプリケーション フロー

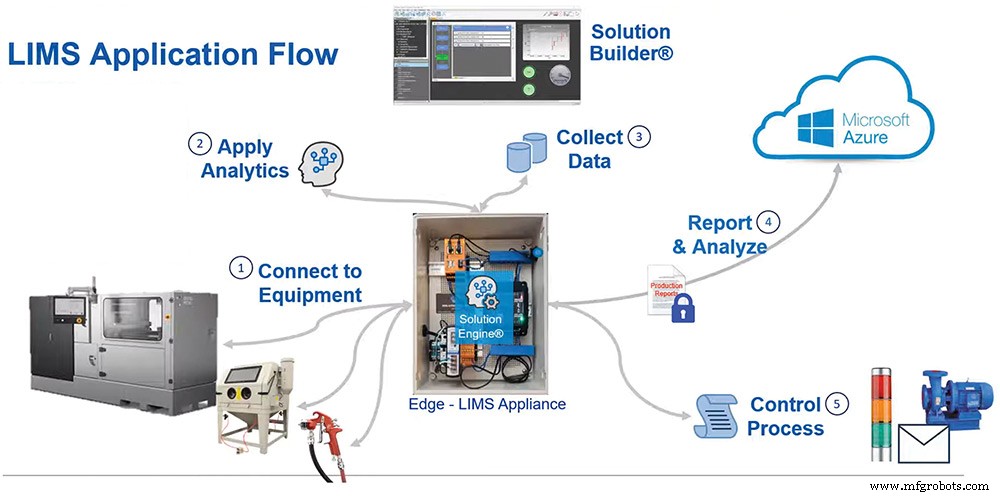

LIMS は目もくらむような一連のタスクを実行できますが、5 ステップのアプリケーション フローに単純化することができます。最初のステップは、システムを特定の生産設備に接続することです。その接続がどのように機能するかは、接続されている機器とショップのネットワーク設定 (ある場合) によって異なります。 LIMS は、これらの変数に応じて、可能な限り最も効率的な方法で接続するように設計されています。

「LIMS はオープン スタンダードに基づいています」と Frampton 氏は述べています。 「そのため、MT Connect などの標準データ プロトコルを使用する比較的新しいマシンに接続している場合、誰でも簡単にネットワークからデータを取得してデータベースに移動できます。ただし、マシンが標準のデータ プロトコルを使用していなくても、マシンを実行しているローカル PLC [プログラマブル ロジック コントローラー] でデータを利用できる場合は、通常、比較的新しいものであれば、PLC からデータを取得できます。私たちは PLC プロトコルを理解しており、それを実行できるドライバーを持っています。」

LIMS アプライアンスは、50 以上の異なる産業用プロトコルを「話す」と彼は指摘しました。 「『しゃべる』機器があれば、私たちはおそらくそれと話すことができるでしょう。」

前述のように、これらのいずれも機能しない場合は、センサーを生産マシンに追加して、LIMS デバイスに配線することができます、と Megan 氏は述べています。

「温度や店内の湿度など、特定の種類の分析を可能にするためにセンサーを追加したケースがありました。これらは、PLC などに送られる典型的な有線信号と同じように配線できます」と彼は言いました。

接続がどの方法で行われたとしても、「1 つのシステムを介してすべてを着陸させ、すべてにタイムスタンプを付けることができるようになる」という利点があります。 「すべては時間的に一貫しています。それを標準のデータベースに格納し、データを適切に整理して、コンテキストに合わせて 1 か所で使用できるようにすることができます。」

スムージング、保存、分析

接続が確立され、データが LIMS に流れるようになると、次のステップはデータをフィルタリングしてノイズを減らし、信号を強化することです。 「機器から入ってくるデータは常に完璧であるとは限りません」と Frampton 氏は言います。 「うるさいかもしれません。」そのため、Solution Engine プログラムには、それをスムーズにする単純な分析エンジンが含まれています。たとえば、「入ってくる電流があり、それをキロワット時間に統合したい場合、特定の部品の二酸化炭素排出量を知ることができます。」フィルタリングにより、より明確で正確なデータ セットが有効になります。この初期のデータ フィルタリングは、長期間にわたってデータを記録および保存するためにシステムが配置された後に可能な、より複雑な分析とは異なります。

3 番目のステップは、データを収集し、ユーザーが選択したデータベース (ローカルまたはクラウド上) に保存することです。

「クラウドは必要ありません」と Frampton 氏は断言します。たとえば、ユーザーは SQL データベースをセットアップすることを選択できます。 LIMS デバイスにローカルに保存するだけです」と彼は述べています。 LIMS デバイスには 16 ギガバイトのストレージ標準があります。

このシステムを他のシステムと区別するもう 1 つのポイントは次のとおりです。データはあなたのものです」とフランプトンは言いました。

4 番目のステップは、レポートの生成とデータからの分析です。ほとんどの機械オペレーターは必ずしもデータベースの専門家ではないため、LIMS は、マウスをクリックするだけで簡単にデータの収集と保存ができるように設計されています。

「あなたがデータベース ジョッキーでない場合や、データベースに慣れていない場合でも、心配する必要はありません」と Frampton 氏は述べています。 「そのデータを右クリックして、MS Excel に出力できます。私は訓練を受けた機械エンジニアなので、常にツールが Excel に直接接続されるようにしています。」

ただし、ユーザーが Azure、Google Cloud、または別のクラウドベースのシステムを使用している場合、「そのデータを取得して Azure のテーブルに直接移動できるので、Power BI で表示できます」または他のそのようなプログラムや形式で、彼は次のように述べています。言った。 「機械学習を調べて、結果を返すこともできます。」

データを活用する

最後の 5 番目のステップは、プロセスを改善するために収集した情報を使用してシステムを導入する理由です。

「プロセスを改善する方法を見つけたら、最も重要なことは、それを制御できるようにすることです。それについて何かをすることです」と Frampton 氏は説明しました。

必要なアクションは、赤、黄、緑の光のスタックを利用して適切な情報を可視化するなど、比較的簡単に開始できる場合があります。しかしやがて、収集されたデータにより、ユーザーはさらに多くのことができるようになるかもしれません.

「私たちは LIMS をデジタル トランスフォーメーションの入り口として位置付けています」と Megan 氏は述べています。 「通常、データを収集し、単純な視覚化を行うことができるというこのアイデアから始まります。それができたら、時間の経過とともに、それを使ってより洗練された作業を開始できます。基本的な分析から、最終的には AI などのより高度なソリューションまで、成熟度曲線を上っていくことができます。

「しかし、シンプルに始めるのが最善です。LIMS は素晴らしい出発点です」と彼は結論付けました。

自動制御システム