従来のCADツールを使用する場合の5つの電気設計エラー

おそらくこれらの問題が発生している可能性がありますが、わかりません。

エンジニアリングプロジェクトを実施するときは、作業を最適化し、プロセスの効率を高めるために、適切なツールを使用することが不可欠です。

エンジニアリングプロジェクトを実施するときは、作業を最適化し、プロセスの効率を高めるために、適切なツールを使用することが不可欠です。

CADソリューションを使用して電気プロジェクトを実行する場合、技術的なニーズやドキュメントの要求の多くは、効率的、最適化、または信頼性の高い方法で満たされません。これが原因で、作業と結果が時間の経過とともに損なわれることになります。

このポジショニングでは、発生する可能性が高く、結果の収益性を低下させる5つのエラーまたは非効率性を強調します。

- 技術的な詳細がほとんどまたはまったくない

たとえば、ワイヤの電気的特性は利用できません。直径、サイズ、すべての配線情報などの仕様は、色、テキスト、マーキングで象徴的に表されているだけであり、エラーを回避するためのソフトウェアのインテリジェンスとの統合はありません。

CADソフトウェアでワイヤを作成する際の技術的な詳細の欠如。

- 長い製品設計時間

CADシステムを使用しても、作成するテストプロトタイプの数を削減したり大幅に削減したりすることはできないため、最終製品の製造時間が長くなります。

- 欠陥エラー検出

ソフトウェア指向のエラーチェック、回路分析、および検証は、追加の負担なしに分析のメリットを享受するための最も効果的なソリューションです。

コンポーネントやデバイスのさまざまな電気的特性に関する内部文書がないため、エラー検出は無効になるか、実質的に存在しなくなります。

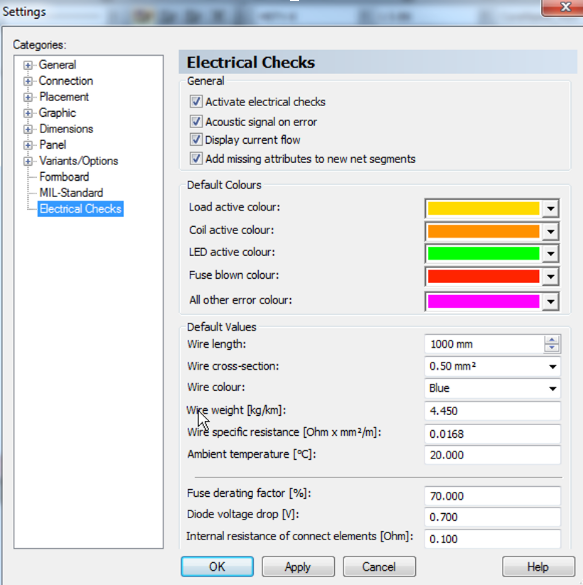

CAEソフトウェアで実行できる検証。

- 生産性が低い

コンピュータエンジニアリングフェーズでのハーネスのセグメントのワイヤの長さなど、自動化された方法で複雑な計算を実行すると、それぞれの時間指定の定義で時間が節約されるため、プロセスが高速化されるため、生産性が向上します。ワイヤー。設計には多くの作業が必要であり、CADツールを使用する場合はさらに一般的です。したがって、これらのソリューションは設計サイクルの加速にはつながりません。

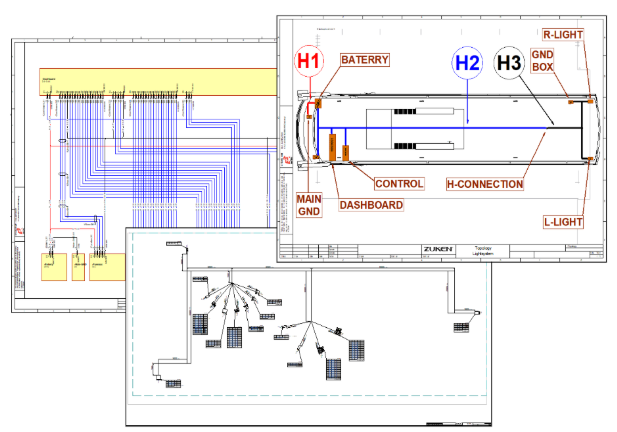

CAEソフトウェアの複数のプロジェクトシート。

- 主要な市場サプライヤーからのコンポーネントのサポートの欠如

CADツールが電気設計のニーズに特別な注意を払い、コンポーネントリストをカスタマイズし、包括的なライブラリを提供して、クライアント企業間での普及と共有のための環境でプロジェクトを最適化する可能性はほとんどありません。

CAEソフトウェアの企業専用のコンポーネントのリストの例。

産業技術