波動歯車装置、別名ハーモニックドライブとは何ですか?ロボット工学アプリケーションに最適なギアセット!?

このチュートリアルでは、ハーモニックドライブとも呼ばれる波動歯車とは何かを学びます。まず、その動作原理を説明し、次に独自のモデルを設計して3D印刷し、実際に見て、どのように機能するかをよりよく理解できるようにします。

次のビデオを見るか、以下のチュートリアルを読むことができます。

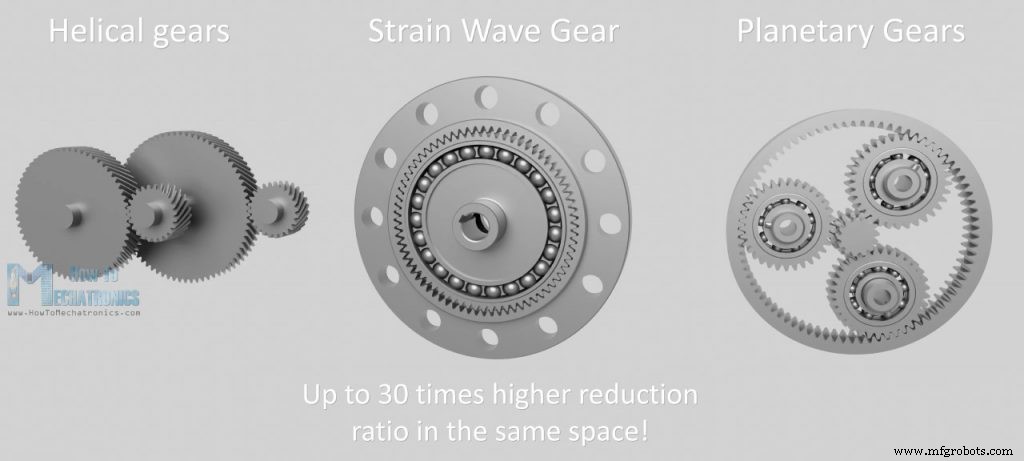

波動歯車装置は、コンパクトで軽量なパッケージで非常に高い減速比を可能にする独自のタイプの機械式歯車装置です。はすば歯車や遊星歯車などの従来の歯車システムと比較して、同じスペースで最大30倍のはるかに高い減速比を実現できます。それに加えて、バックラッシュゼロ特性、高トルク、精度、信頼性を備えています。したがって、このギアリングシステムは、ロボット工学、航空宇宙、医療機器、フライス盤、製造装置など、多くのアプリケーションで使用されています。

波動歯車装置は1957年にC.WaltonMusserによって発明され、一般的に使用されているもう1つの名前「HarmonicDrive」は、実際にはHarmonicDrive社によって商標登録されている波動歯車装置のブランド名です。

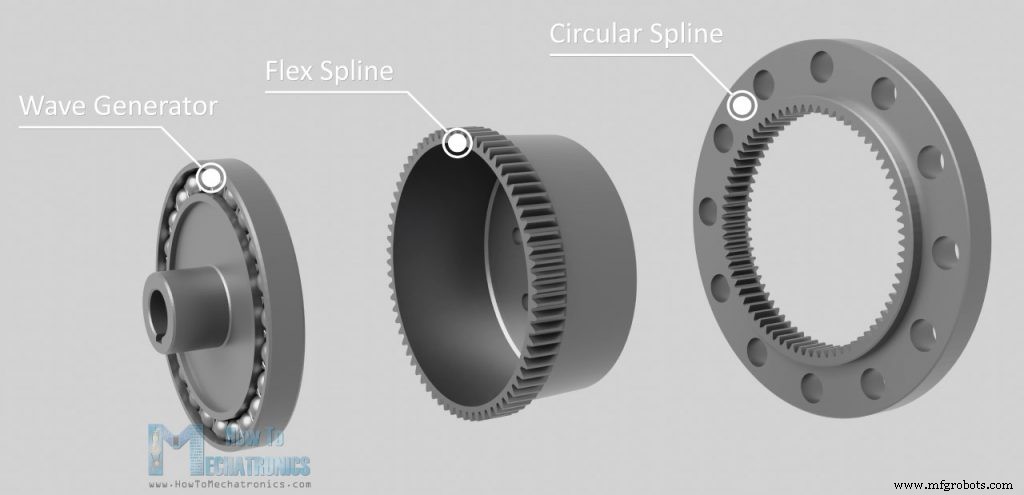

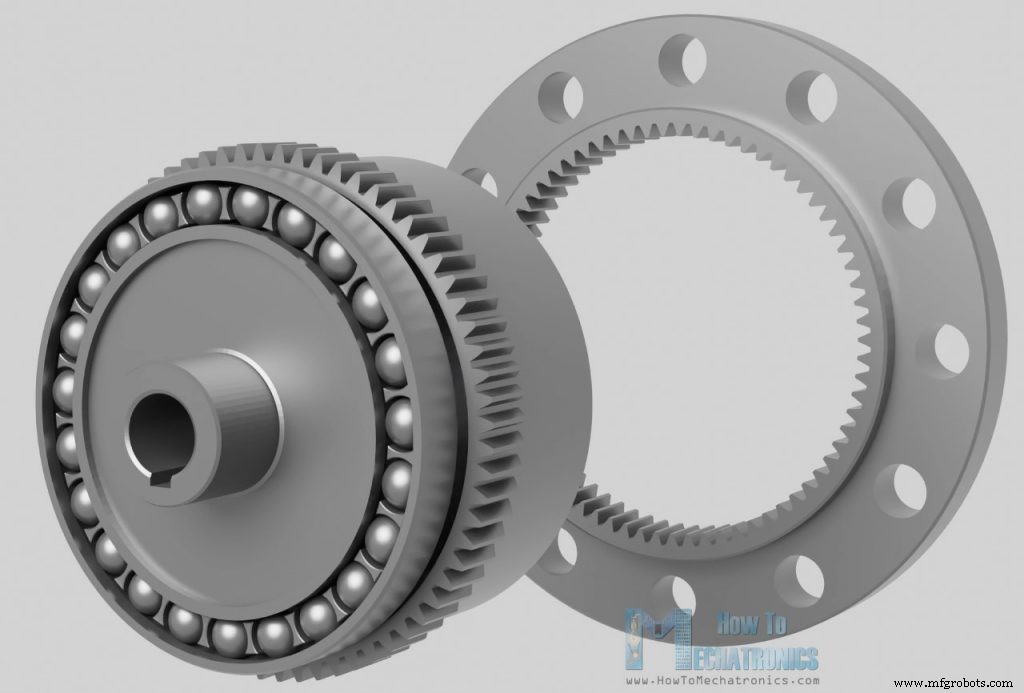

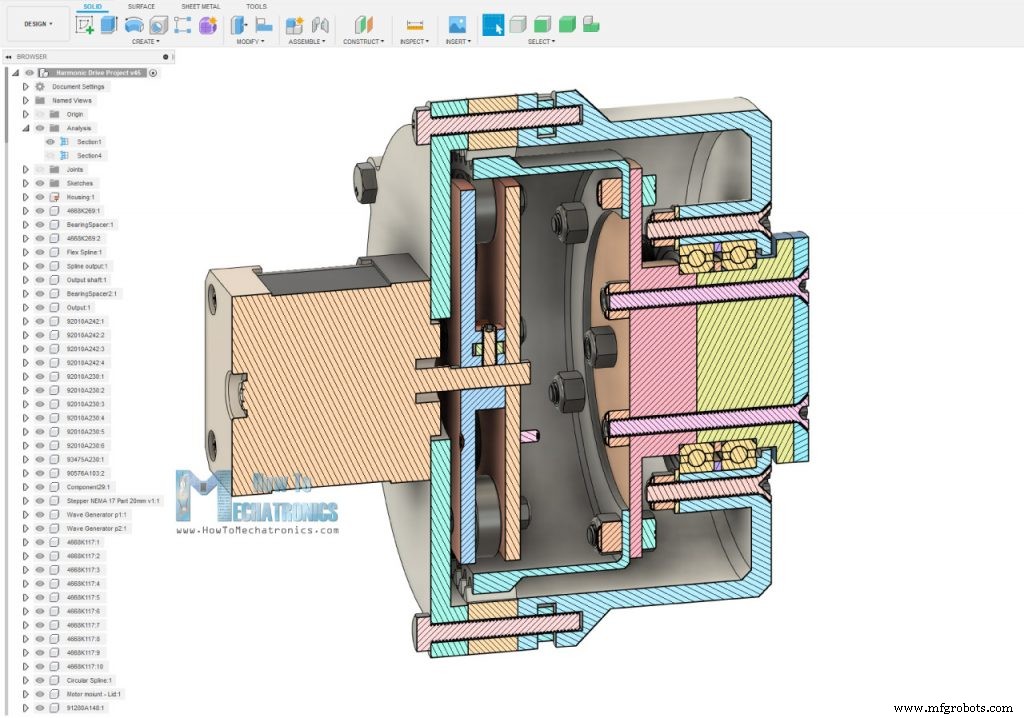

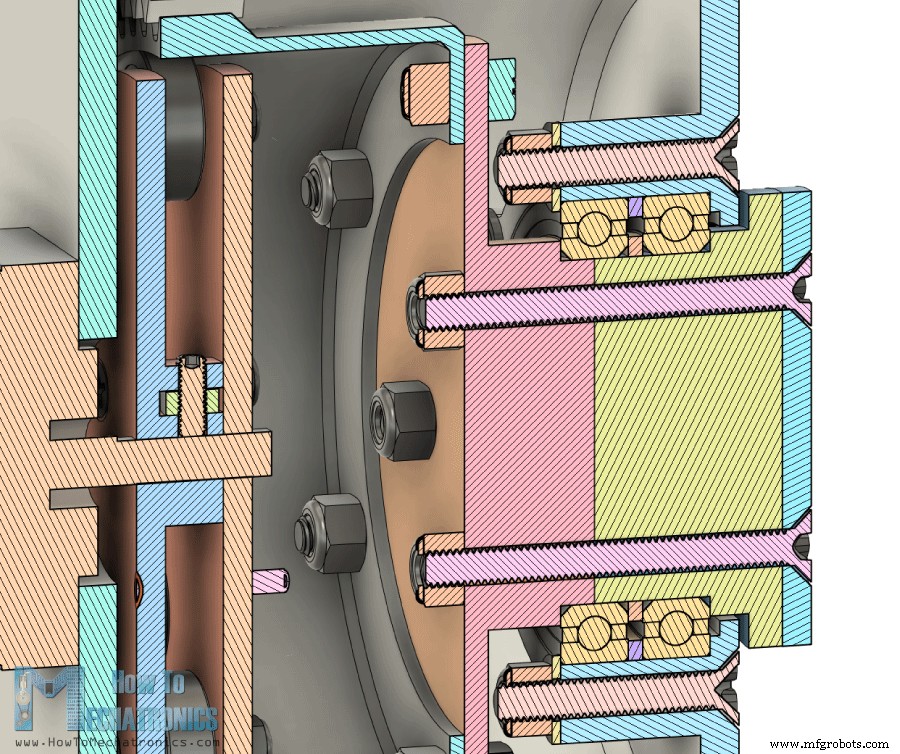

では、それがどのように機能するかを見てみましょう。ハーモニックドライブには、ウェーブジェネレータ、フレックススプライン、サーキュラースプラインの3つの主要コンポーネントがあります。

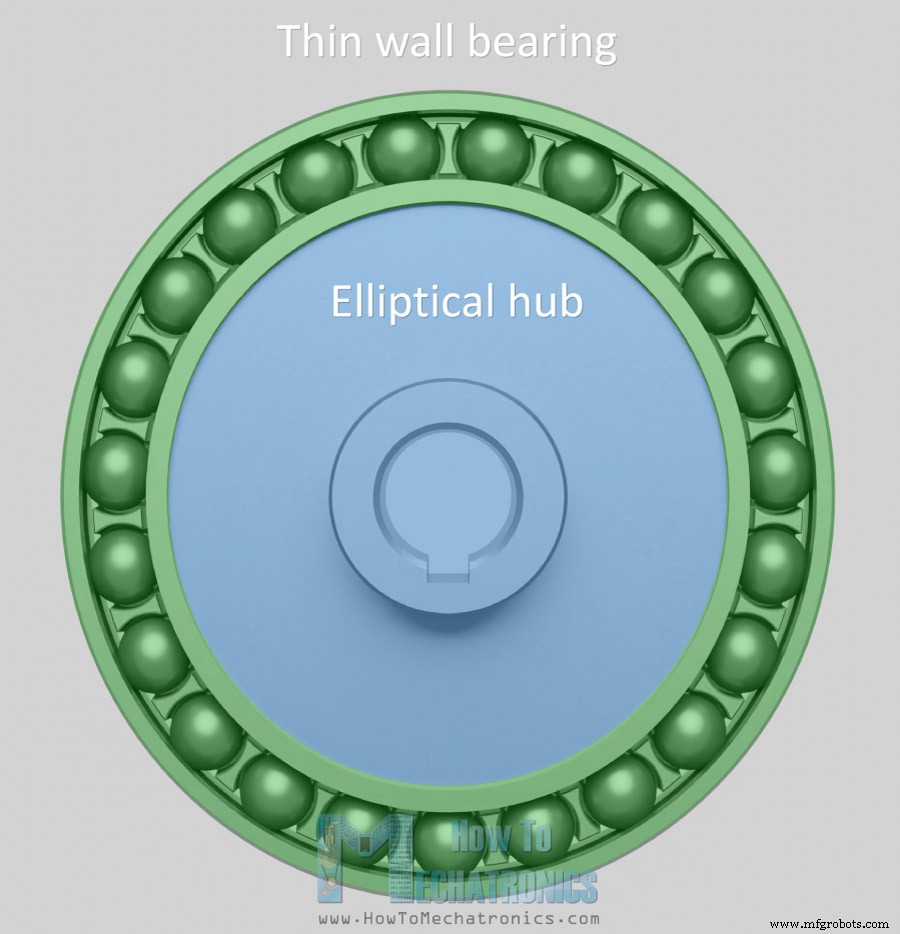

ウェーブジェネレータは楕円形で、楕円形のハブと、ハブの楕円形に従う特殊な薄肉ベアリングで構成されています。これはギアセットの入力であり、モーターシャフトに接続されています。

波発生器が回転すると、波動が発生します。

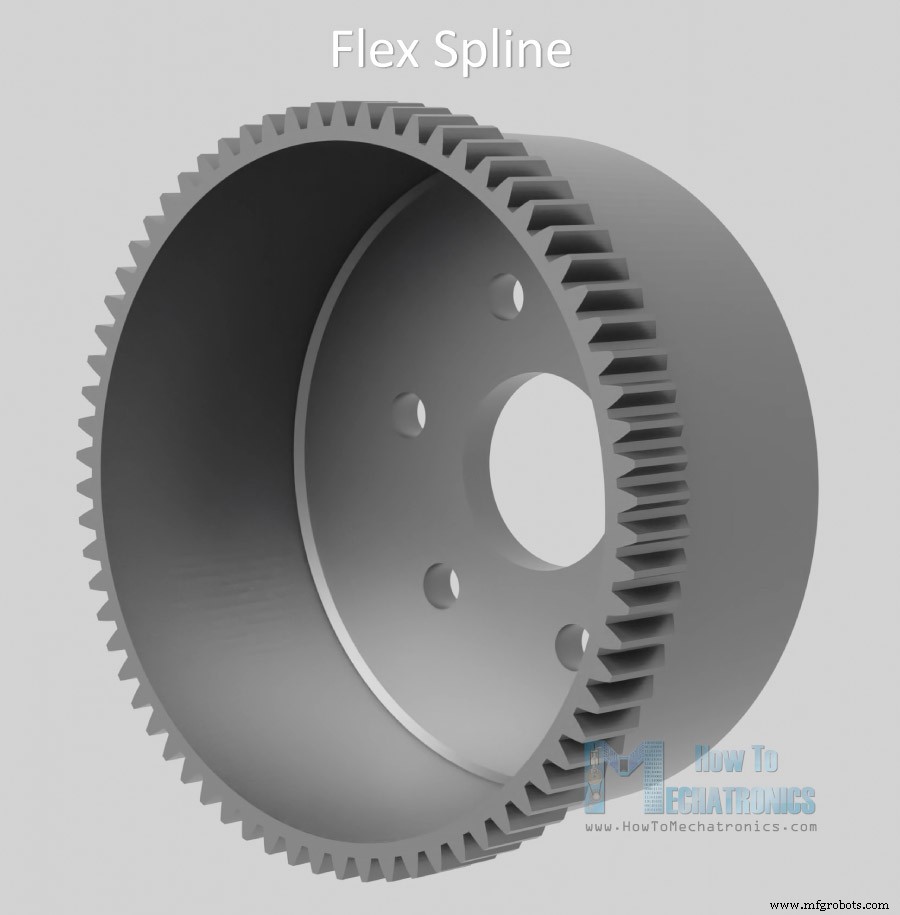

フレックススプラインは円筒形のカップの形をしており、柔軟性がありながらねじれ剛性の高い合金鋼材料でできています。カップの側面は非常に薄いですが、底は厚くて硬いです。

これにより、カップの開放端は柔軟になりますが、閉鎖端は非常に剛性が高くなるため、出力として使用し、出力フランジを接続することができます。フレックススプラインには、カップの開放端に外歯があります。

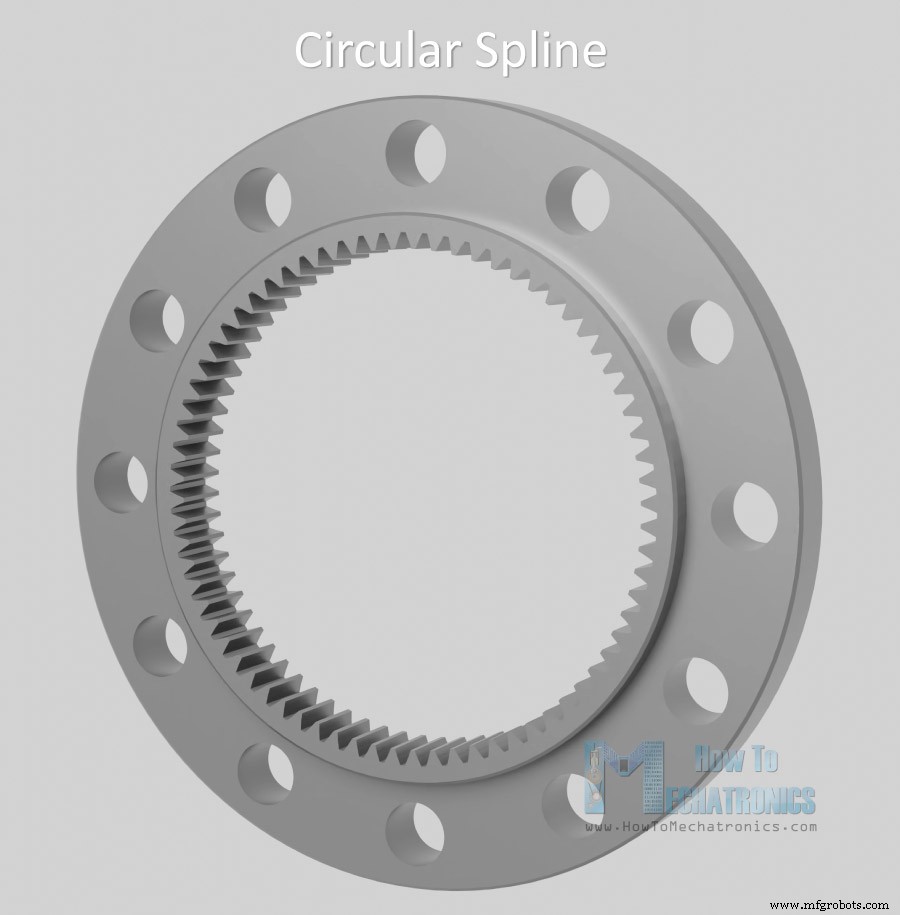

一方、サーキュラースプラインは、内側に歯がある剛体のリングです。円形スプラインには、フレックススプラインよりも2つの歯があります。これは、実際には波動歯車システムの重要な設計です。

したがって、ウェーブジェネレータをフレックススプラインに挿入すると、フレックススプラインはウェーブジェネレータの形になります。

ウェーブジェネレータが回転すると、フレックススプラインの開放端が放射状に変形します。次に、ウェーブジェネレータとフレックススプラインを円形スプラインの内側に配置し、歯を噛み合わせます。

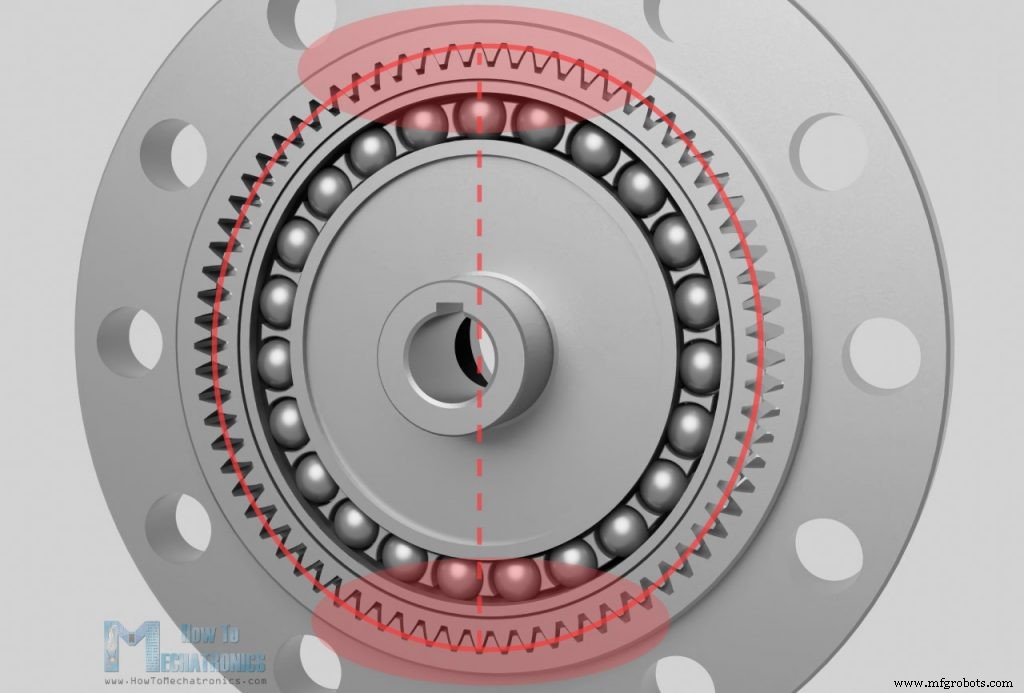

フレックススプラインの楕円形のため、歯はフレックススプラインの反対側の2つの領域でのみ噛み合い、それはウェーブジェネレータ楕円の主軸を横切っています。

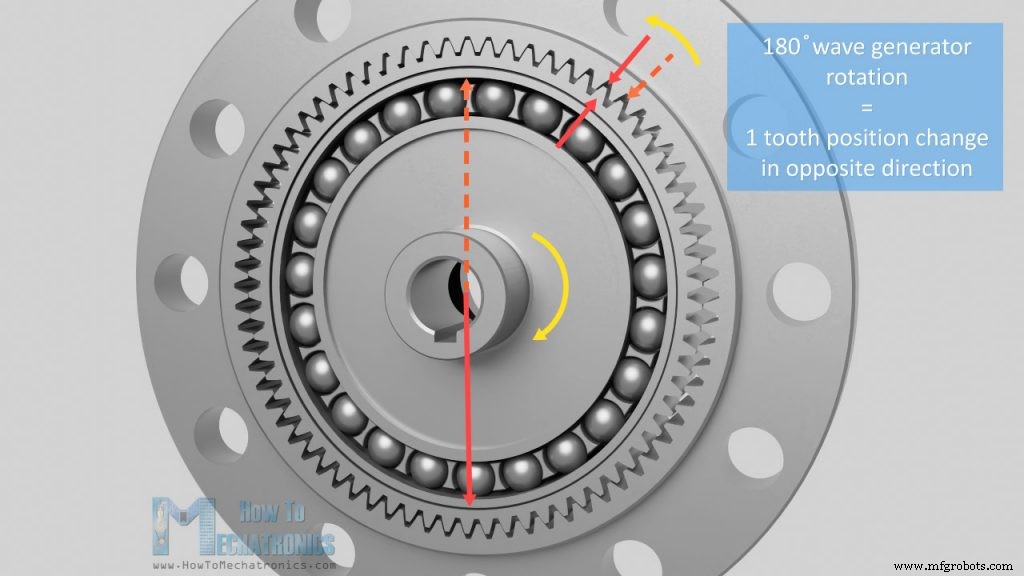

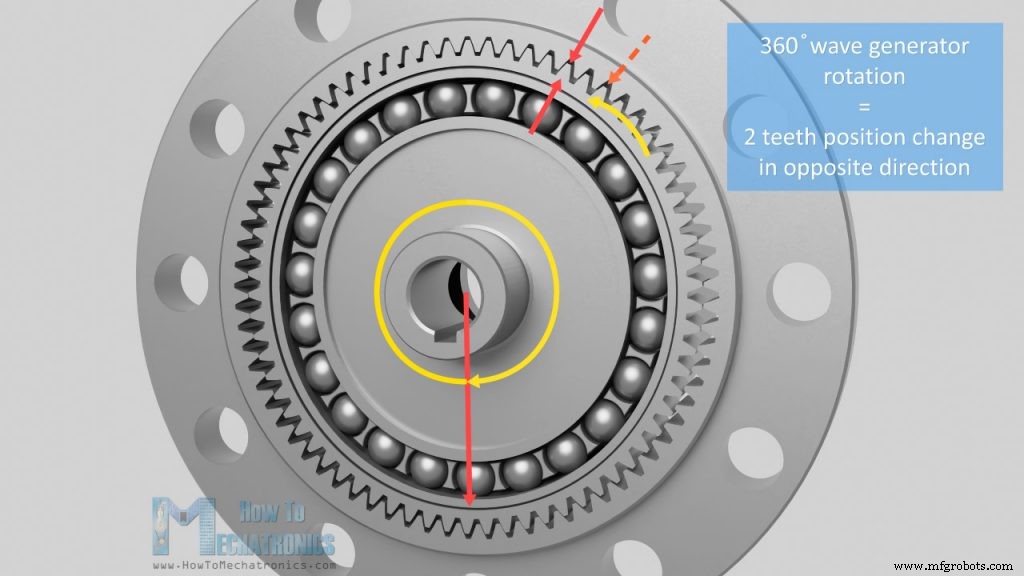

これで、ウェーブジェネレータが回転すると、円形スプラインの歯と噛み合っているフレックススプラインの歯の位置がゆっくりと変化します。フレックススプラインとサーキュラースプラインの歯数の違いにより、ウェーブジェネレータが180度回転するたびに、歯が噛み合うと、フレックススプラインがウェーブジェネレータに対してわずかに後方に回転します。つまり、ウェーブジェネレータが180度回転するたびに、フレックススプラインの歯が円形スプラインと噛み合い、1歯だけ前進します。

したがって、ウェーブジェネレータを360度完全に回転させると、フレックススプラインは位置を変更するか、2つの歯だけ前進します。

たとえば、フレックススプラインに200の歯がある場合、フレックススプラインが200の歯を前進させるには、ウェーブジェネレータが100回転する必要があります。つまり、フレックススプラインの場合は1回転です。これは100:1の比率です。このような場合、円形スプラインの歯数は常にフレックススプラインの歯より2つ多いため、円形スプラインの歯数は202になります。

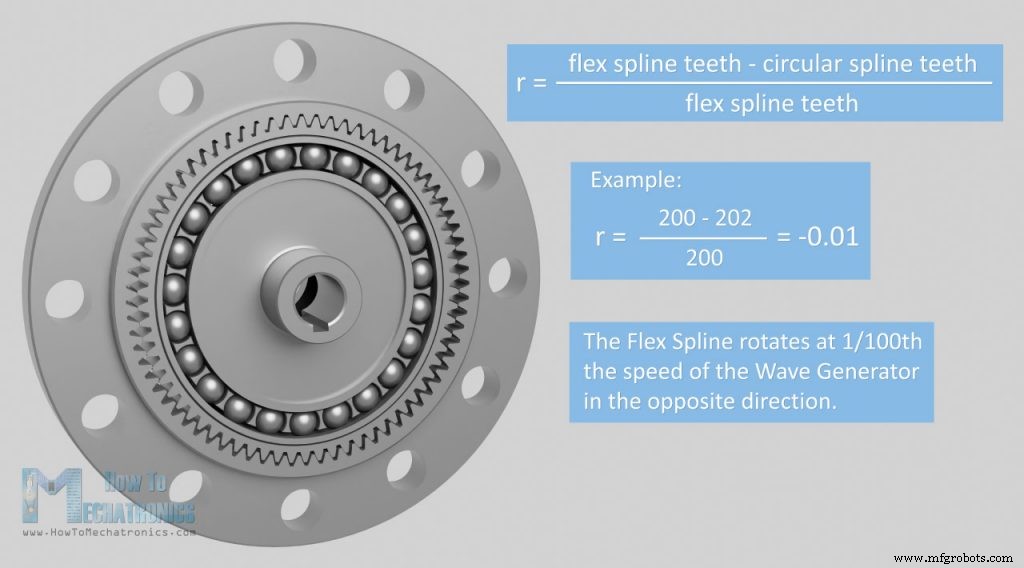

削減率は次の式で簡単に計算できます。この比率は、フレックススプライン歯–円形スプライン歯をフレックススプライン歯で割ったものに等しくなります。

したがって、フレックススプラインに200歯、サーキュラースプラインに202歯の例では、減少率は-0.01です。これは波発生器の速度の1/100であり、マイナスのため息は出力が反対方向であることを示しています。

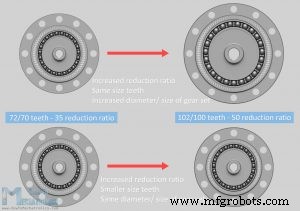

歯数や歯数を変えることで、さまざまな縮小率を得ることができます。

これは、同じサイズの歯を使用しながらメカニズムの直径を変更するか、歯車セットのサイズと重量を維持しながら歯のサイズを変更することで実現できます。

さて、波動歯車装置の背後にある理論がわかったので、3Dプリンターを使用するだけでそれを構築できるように私がどのように設計したかをお見せしましょう。

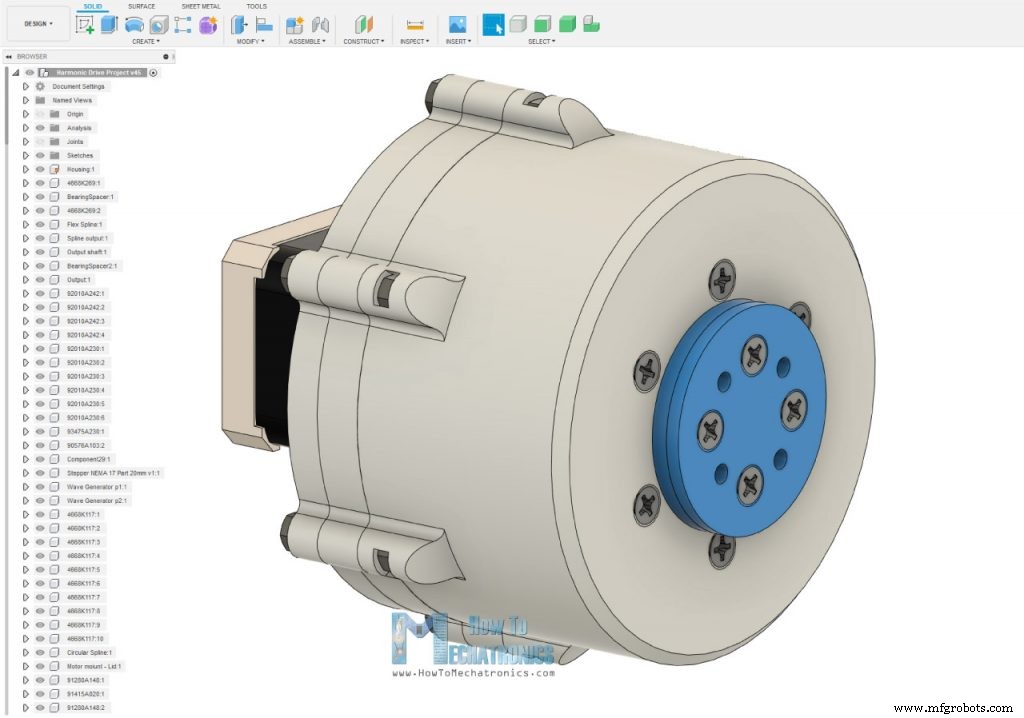

このモデルのStrainWaveGearは、Fusion 360を使用して設計しました。これらのパーツはすべて3D印刷できるため、組み立てを完了するには、ボルトとナット、およびベアリングが必要です。入力に関しては、NEMA17ステッピングモーターを使用することにしました。

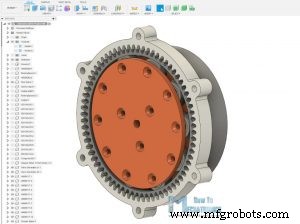

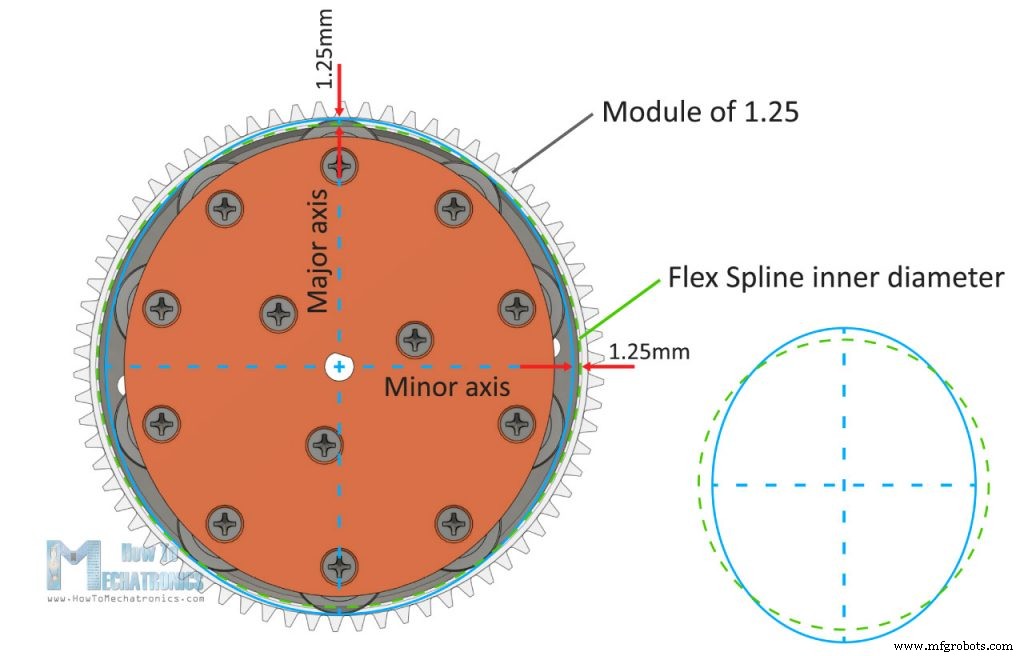

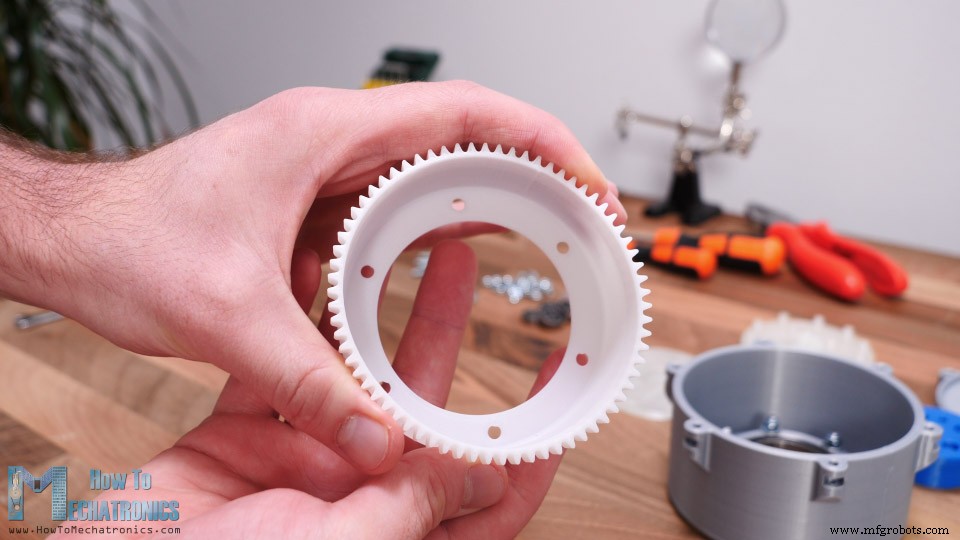

これが、波動歯車装置の3つの主要な要素である円形スプライン、フレックススプライン、および波動発生器を設計した方法です。 3Dプリンターには、どれだけ優れた、正確で正確な印刷ができるかという独自の制限があるため、私が最初に決定しなければならなかったのは、歯車のモジュールまたは歯の大きさまたは小ささでした。円形スプラインには1.25歯と72歯のモジュールを選択しました。

もちろん、フレックススプラインは2歯少なくする必要があります。つまり、70歯です。これにより、ギアセットのサイズが比較的小さくなりながら35:1の比率になります。

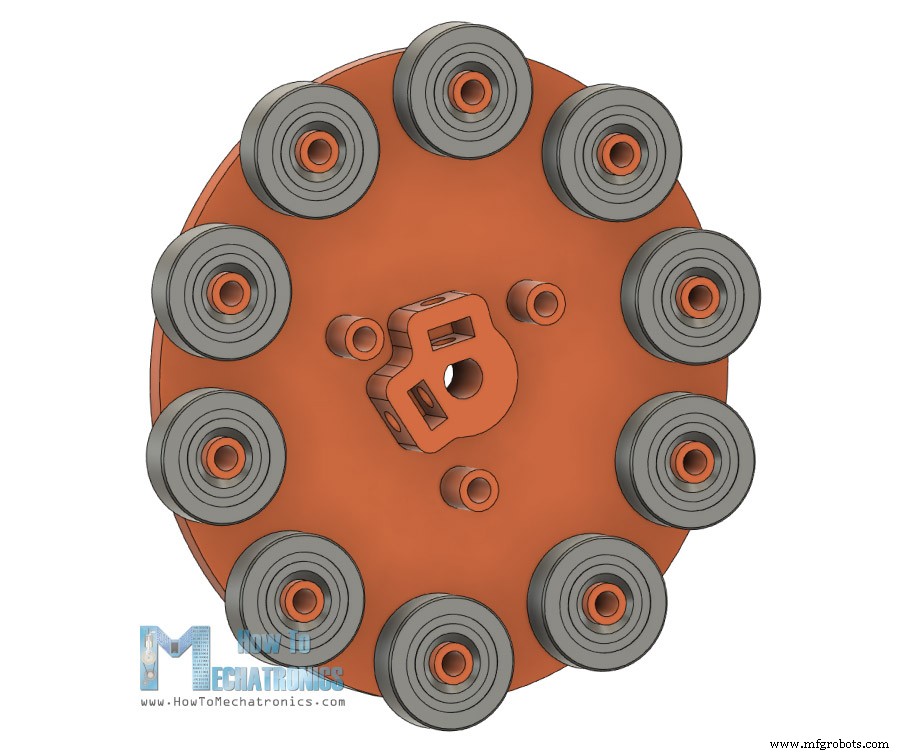

ウェーブジェネレーターに関しては、前述の特殊なタイプの薄肉ベアリングは見つけにくいため、実際には使用できません。代わりに、楕円の円周に配置された通常のボールベアリングを使用します。楕円の寸法は、フレックススプラインの内壁の寸法に従って作成する必要があります。

楕円の主軸半径をフレックススプラインの内壁の半径より1.25mm大きくしました。一方、楕円の短軸半径は1.25mm小さくなっています。

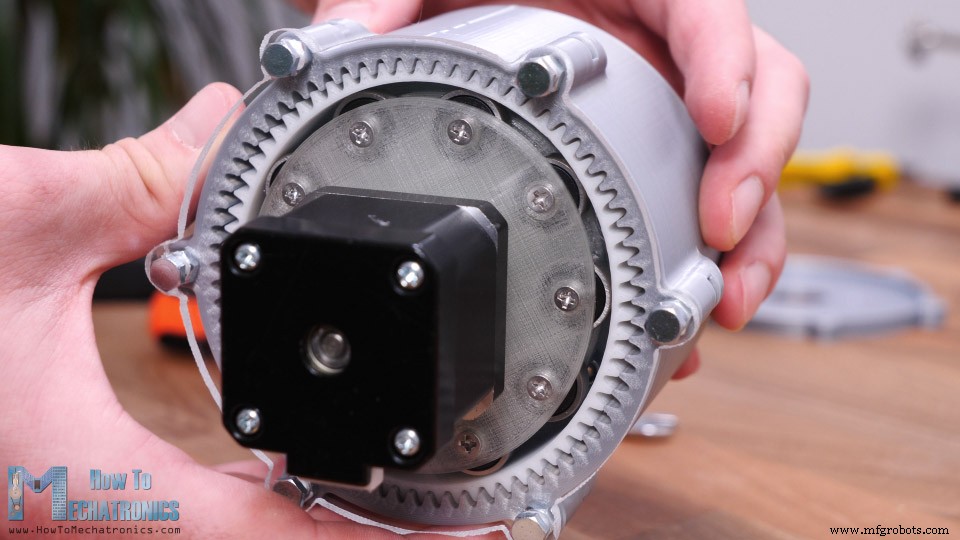

ウェーブジェネレーターは、10個のベアリングを簡単に取り付けることができる2つのセクションで構成されます。これらのセクションの1つには、NEMA17ステッピングモーターを固定するのに適したシャフトカプラーも備わっています。

残りのパーツは、これら3つの主要コンポーネントを中心に設計されています。ハウジングの出力側に、外径47mmのベアリングを2つ挿入し、ボルトとナットを使用して固定します。

出力フランジは、ボルトとナットで接続された2つの部品で構成されているため、2つのベアリングに簡単に固定できます。

以下の3D印刷に必要なSTLファイル。

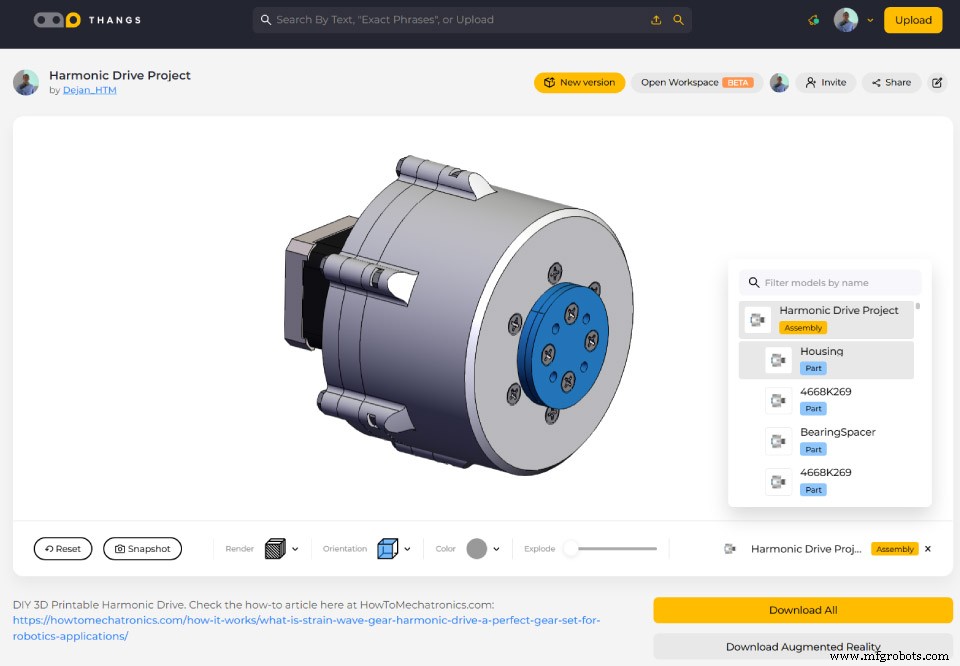

この3Dモデルをダウンロードしたり、Thangsのブラウザで調べたりすることができます。

Thangsで3Dモデルをダウンロードします。

3D印刷に必要なSTLファイル:

参照:初心者とメーカーに最適な3Dプリンター[2021アップデート]

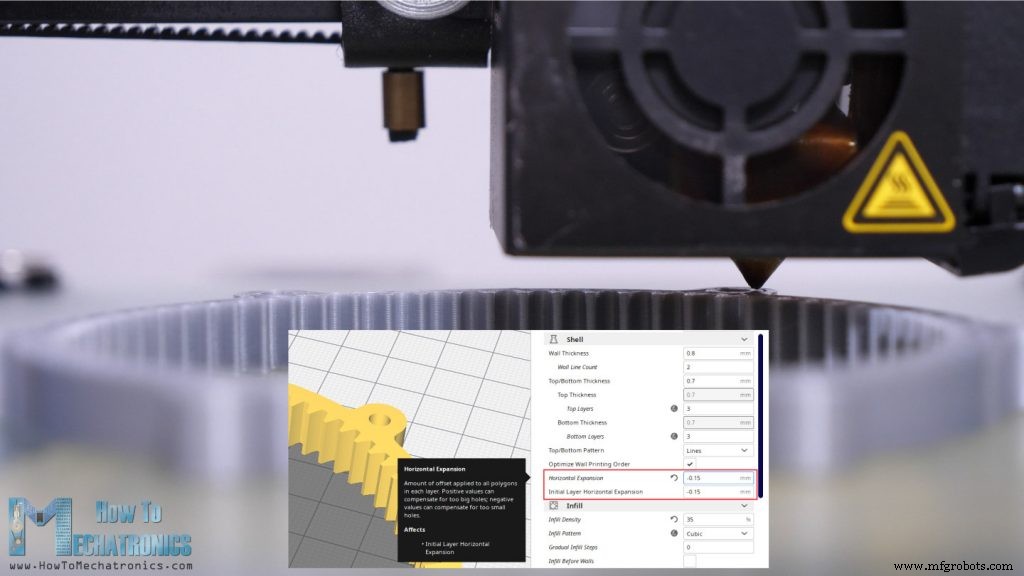

では、パーツを3Dプリントしましょう。歯車を3D印刷するときは、スライスソフトウェアで水平方向の拡張機能を使用することが重要です。

私は私のものを-0.15mmに設定し、プリントで比較的まともな精度を得ました。これはプリンタごとに異なる場合があることに注意してください。この機能を使用しないと、印刷時のフィラメントの膨張により印刷がわずかに大きくなり、パーツや歯車が適切に噛み合うことができなくなります。

Creality CR-10 3Dプリンターを使用してすべてのパーツを印刷しましたが、価格を考えるとうまくいったと思います。

だから、ここにすべての3Dプリントパーツがあります。

ハーモニックドライブの組み立てを完了するには、ボルト、ナット、ベアリングが必要です。

すべてのコンポーネントの完全なリストは次のとおりです。

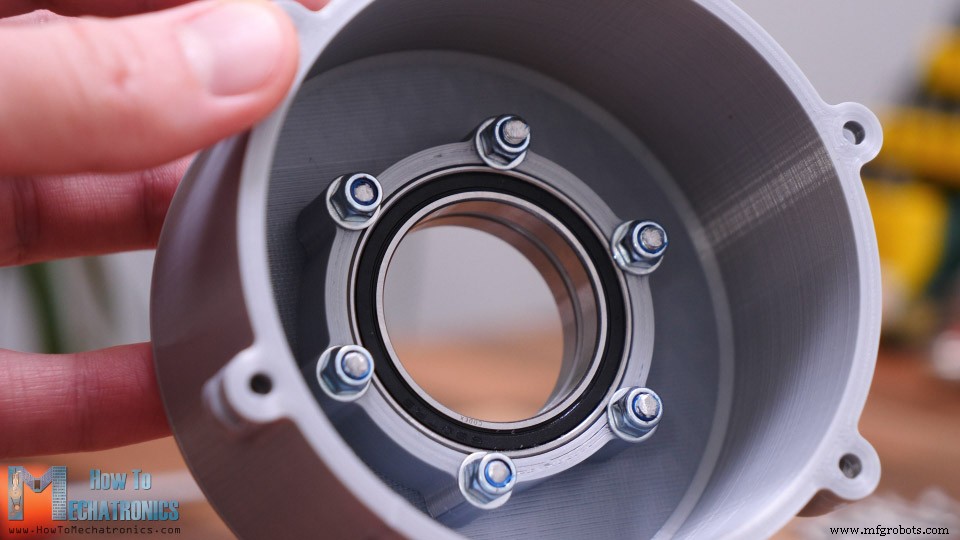

組み立ては、2つの出力ベアリングをハウジングに挿入することから始めました。ベアリングの外径は47mm、内径は35mmです。私が言ったように、私は部品をスライスするときに-0.15mmの水平方向の膨張補償を使用したので、ベアリングはハウジングに非常にしっかりとはまりました。

2つのベアリングの間に、1.5mmの3Dプリント距離リングを配置しました。ベアリングをハウジングに固定するには、長さ25mmのM4皿ボルトが6本必要です。また、ベアリングの外輪に十分に接触するM4ワッシャーを使用して、ベアリングをハウジングに固定します。

次はフレックススプラインです。カップの壁はわずか1.2mmの目盛りなので、PLAで印刷されていますが、開いた端ではまだ柔軟性があります。

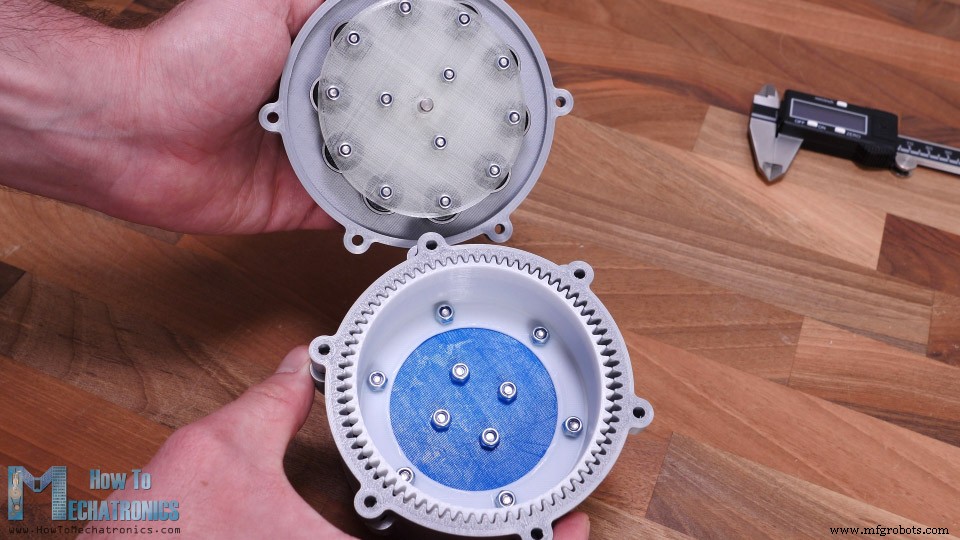

フレックススプラインの閉じた端に、6本のM4ボルトを使用して出力フランジを取り付けることができます。固定されると、フレックススプラインは以前よりも少し柔軟性が低下しますが、クローズエンドは非常に剛性が高くなります。

次に、フレックススプラインをベアリングに挿入する必要があります。出力フランジは最初のベアリングの半分を通ります。反対側には、2つのベアリングの間に正確にフィットする出力フランジの他の部分を挿入します。

出力シャフトのスロットに4つのM4ナットを配置し続けました。これらのナットは、ギアセットの出力に物を取り付けたり接続したりするのに役立ちます。

出力軸を仕上げるために、この上にナットを覆う別の部品を配置し、40mmの長さの4本のM4ボルトを使用して、最終的に2つの出力部品を一緒に固定することができます。これで、フレックススプラインと出力シャフトをハウジングに固定しながら自由に動かすことができます。

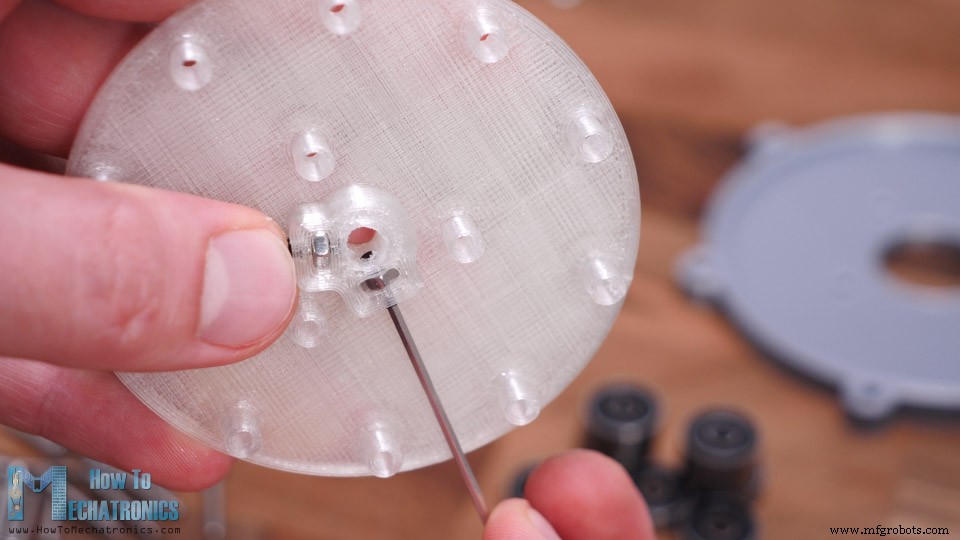

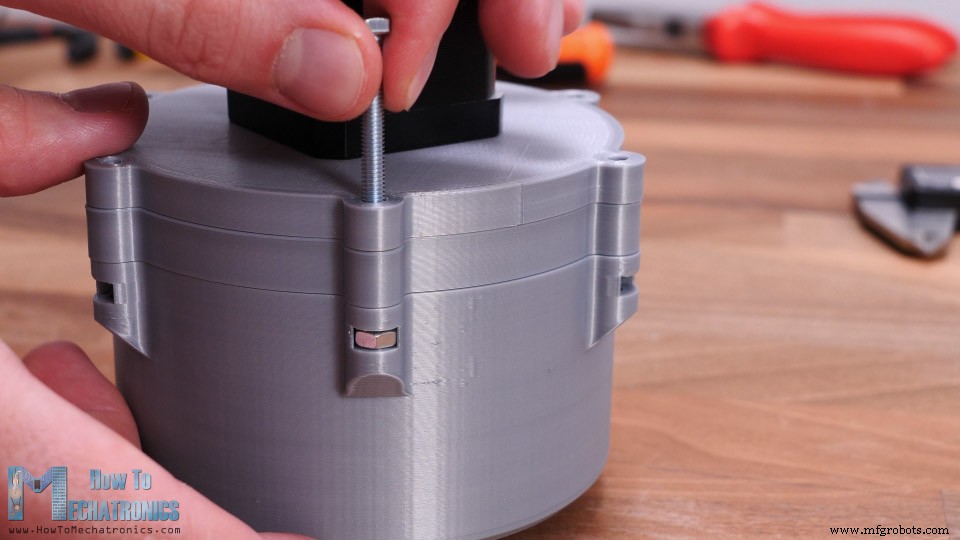

さて、次に、ギアセットのふたとモーターマウントと一緒にハウジングに固定される円形スプラインがあります。ただし、その前に、波発生器を組み立てる必要があります。ここでは、最初に2つのM3ナットを挿入する必要があります。これらのナットは、2本のグラブネジを使用してウェーブジェネレータをモーターシャフトに固定するのに役立ちます。

次に、10個のベアリングを所定の位置に挿入し始めます。ここで、シャフトの下部にある小さなエッジで、ベアリングが壁から少し離れていることがわかります。ウェーブジェネレータの他の部分にもそのようなエッジがあるため、ベアリングが壁に接触することはありません。ベアリングと実際には波発生器全体を、長さ16mmのM3ボルトといくつかのナットで固定します。

次に、ウェーブジェネレーターをモーターに固定する必要がありますが、その前に、モーターをモーターマウントとギアセットの蓋に取り付ける必要があります。ウェーブジェネレーターはモーターの蓋から2mm離れている必要があるため、ウェーブジェネレーターを所定の位置に挿入する際のガイドとして2つのワッシャーを使用しました。次に、ベアリングの間に届くように配置されたグラブネジを締めるだけです。

最後に、ウェーブジェネレータをフレックススプラインに挿入し、すべてを接続します。まず、フレックススプラインを楕円形の円形スプラインと噛み合うように調整してから、同じ方向にウェーブジェネレータを挿入する必要があります。

正直なところ、モーターマウントが原因でフレックススプラインを制御できないため、これを適合させるのは少し難しい場合があります。これを少し異なって設計することもできましたが、それでもデモンストレーションの目的には十分だと思います。

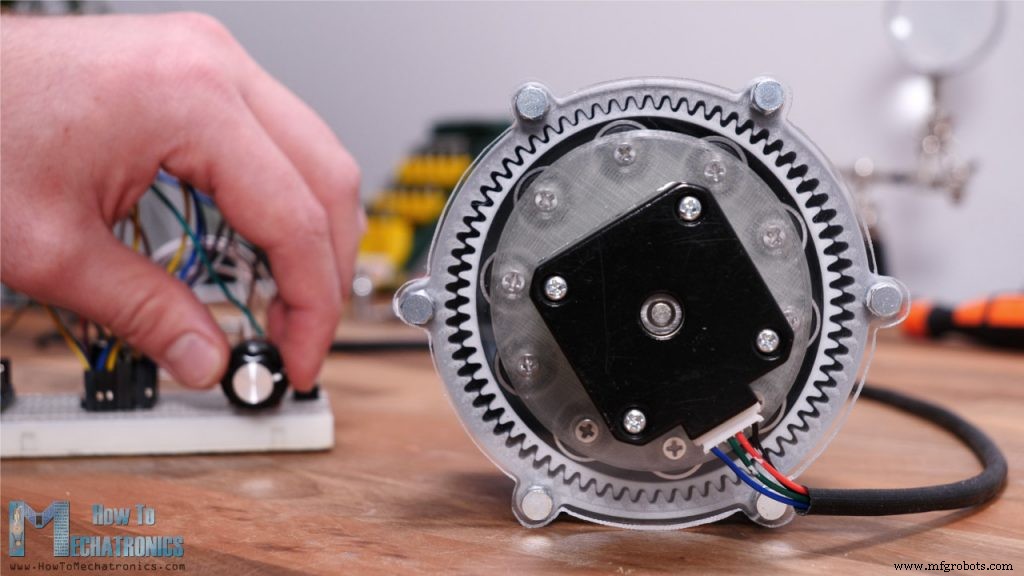

残っているのは、これらのハウジングソケットにM4ナットを挿入し、円形スプラインとウェーブジェネレーターの両方をハウジングに固定することです。

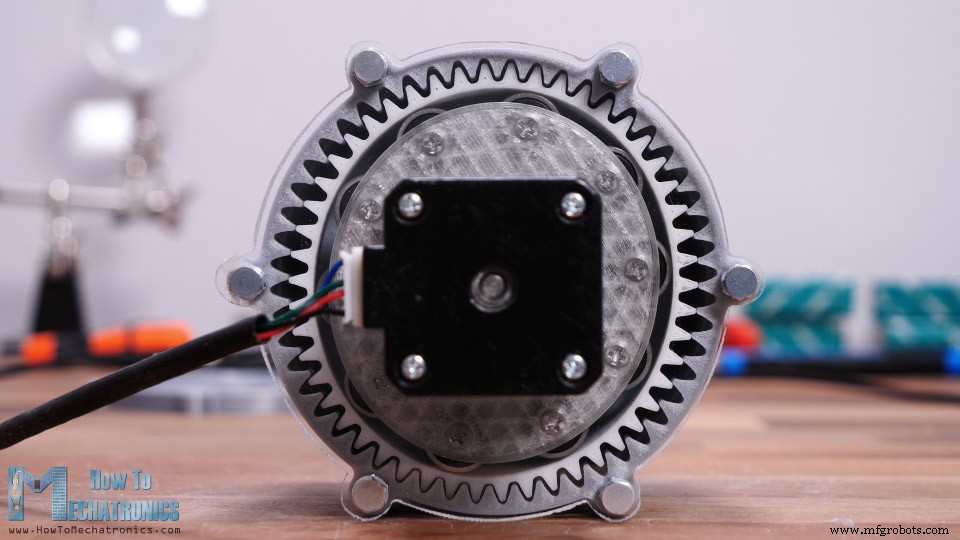

これで、波動歯車装置またはハーモニックドライブが完成しました。でも、終わってみると、このようにギアセットを完成させるのは、ゆっくりと回転する出力軸しか見えないので、ちょっとつまらないと思いました。そこで、3Dプリントされたギアセットの蓋をアクリル製のものに交換して、内部で何が起こっているかを確認できるようにすることにしました。

4mmの目盛りのアクリル板を持っていたので、その上に蓋の形をマークし、手のこぎりを使って大まかに形を切りました。

次に、ラスプを使用して、アクリルの形状を微調整しました。 3mmのドリルビットで穴を開け、25mmのForstnerビットでモーター用の大きな穴を開けました。形は最後にかなりまともなものになりました。

前に示したように、モーターとウェーブジェネレーターを組み立て直しました。ここで、蓋が以前と同じように適切な距離をとるために、アクリルとハウジングの間にいくつかのナットを追加したことに注意してください。

これで、このギアセットははるかにクールに見えます。

ステッピングモーターをArduinoに接続して、モーターの速度と方向を制御し、システムがどのように機能するかを詳しく調べて確認できるようにしました。

だからここにあります。これで、ハーモニックドライブが実際にどのように機能するかを確認できます。この場合、出力シャフトは入力シャフトより35倍遅くなります。

ここでは、フレックススプラインの1つの歯に赤い色を付けて、それをより正確に追跡し、フレックススプラインの動きを把握できるようにしました。正直なところ、これがどのように機能するかを見るのはとても楽しいです。

ただし、フレックススプラインが揺れたり、動きがそれほどスムーズでない場合があります。それにはいくつかの理由があります。この構成では、アクリルモーターを手作業で取り付けたため、モーターが中央に完全に取り付けられていないという問題があります。オリジナルの3Dプリントモーターマウントを使用すると、動きがはるかにスムーズになります。

また、ハーモニックドライブのバックラッシュがゼロにはほど遠いこともわかります。これは、前に述べたように、これらのタイプの3Dプリンターの制限と、それらがどれだけうまく印刷できるかによるものです。歯の輪郭をどれだけうまく印刷できるかだけでなく、全体の寸法がどれほど正確かということも重要です。たとえば、ここでは亜麻スプラインの内側にわずか0.18mmの目盛りの絶縁テープを使用しましたが、これを使用するとより良い結果が得られました。

ですから、より良い結果を得るために、プリントをテストして微調整することがすべてだと思います。モジュール1.75で歯車を印刷しようとしましたが、良い結果が得られませんでした。

実際、元の3D印刷されたふたを使用した場合、動きはスムーズでしたが、それでも十分ではありませんでした。

また、おもりを持ち上げてみました。 25cmの距離で1.25kgを持ち上げることができました。これは約3Nmのトルクであり、このNEMA17ステッピングモーターの定格の少なくとも10倍です。

これで、このビデオのほとんどすべてです。このギアリングシステムは、ロボット工学アプリケーションに非常に便利な中空シャフトを持つように簡単に設計できることを付け加えておきます。そのため、ロボットプロジェクトを作成するときに、将来のビデオの一部でハーモニックドライブを使用する可能性があります。

このビデオを楽しんで、何か新しいことを学んだことを願っています。購読することを忘れないでください。その他のチュートリアルやプロジェクトについては、HowToMechatronics.comにアクセスしてくださいストレインウェーブギアとは何ですか?

Strain Wave Gear – Harmonic Drive 3D Model

3Dプリント波動歯車–ハーモニックドライブ

産業技術