フォーミングとは何ですか?成形プロセスの種類[メモとPDF]

成形は、現代工学における重要な製造技術の1つです。私たちの日常生活で使用されているオブジェクトのほとんどは、成形方法やプロセスから製造されています。

例としては、ボールペン、油圧および空気圧バルブ、歯磨き粉の容器、調理容器、チェーン、ファンブレードで使用されるボールがあります。 、など。

金属成形は、費用効果、機械的特性の改善、高強度、生産性の向上、材料の節約の改善などのプラスの利点により、世界中で広く使用されています。

フォーミングは、航空宇宙、自動車、防衛産業などの多くの分野でその用途が見出されています。

典型的な自動車は、ホイールリム、ボディ、シャーシ、成形方法で作られたバルブなどの部品を使用します。

この記事では、フォーミングとは何か、フォーミングプロセスの種類は何ですかについて学習します。 ?詳細に。次に、長所、短所、およびアプリケーションについても説明します。 。

紀元前8,700年頃にイラク北部で銅製のペンダントが発見されたことは、最初に知られている工業用金属の採掘および作業作業として確立されました。銅の採掘は、ミシガン湖で紀元前4000年から5000年にかけて南北アメリカで記録されています。

金属は時間の経過とともに個々の文明にとってますます重要になり、建築作業に不可欠になり、金属加工は社会の重要な要素になりました。

金属を扱う技術は現在、幅広い職業や産業を網羅しています。

金属の成形と成形は多くの人にとって専門です。古くから技術は大きく進化し、現在では機械が金属成形の大部分を実行しています。

たとえば、ロール成形は、高品質のロール成形装置を使用して行われます。ロールフォーミングは、金属の連続ストリップを特定の形状に曲げる方法です。

ロールフォーミングマシンは、金属を連続的に曲げて形にする一連のロールで構成されています。金属のごく一部だけが、ストランドとも呼ばれるロールの各ペアによって曲げられます。金属は、要件を満たすまで圧延されます。

金属加工の進化は、ロール製造の分野で見ることができます。ロール成形機やその他のロール成形装置の使用は、金属加工産業が時間の経過とともにどのように進歩したかの一例です。

金属成形は、材料を追加または削除せずに、圧縮力、曲げまたはせん断力、引張力、またはこれらすべての力の組み合わせを適用して、材料を塑性変形させることにより、目的の形状のコンポーネントを製造するプロセスです。

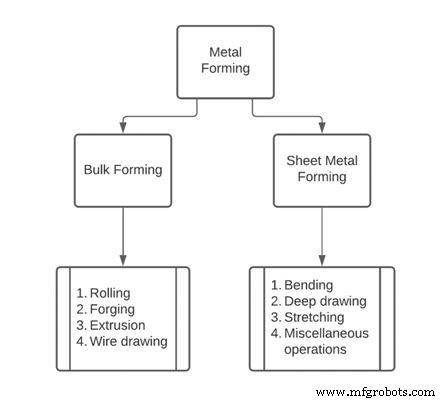

成形プロセスは2つのグループに分類されています。 バルク成形および板金成形 。

さらに、上のレイアウトでわかるように、成形プロセスの詳細な分類。

これで、すべてのタイプについて詳しく知ることができます。

#1。バルクフォーミング

バルクフォーミングは、表面積が体積比よりも小さい製品を大量に材料で製造する方法です 。

ここでは、機械加工を行うために、引張力、圧縮力、せん断力、または任意の2つの組み合わせが処理されます。

それは、ツールとダイのセットを備えた機械で実行されます。ツールとダイ自体を使用すると、ダイが生成される出力と同じ形状であり、ツールがダイに押し付けられて材料に形状が生成されることがわかります。

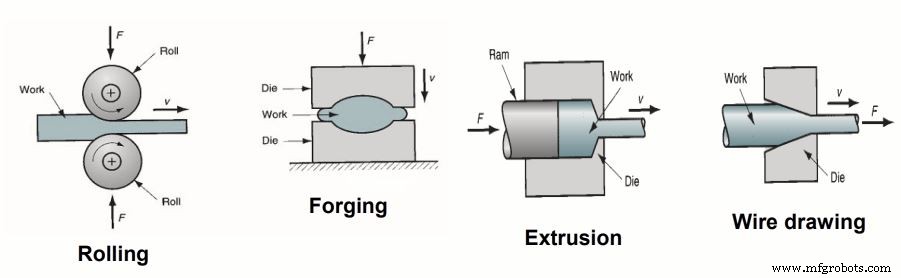

バルクフォーミングには、作業プロセスとして、圧延、鍛造、押し出し、および延伸という名前のプロセスが含まれます。

1.1ローリング

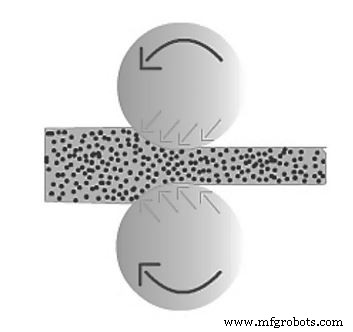

圧延は、ロッド、シート、プレートなどの半製品、およびアングル、Uプロファイル、プロファイルなどの完成品を製造するために使用される一般的な成形プロセスです。ローリングは、ホットとコールドの両方で実行できます。

この工程では、スラブ状のビレットを反対方向に回転する2つのロール間で圧縮することで、ビレットの厚みを薄くし、新しい形状に加工します。回転ローラーがスラブを空間に引き込み、圧縮します。最終製品はビレットのサイズを縮小したものです。

さまざまな形状の製品を製造するために、さまざまな圧延機が時間とともに進化してきました。それぞれについて以下に説明します。

1.2Two-Highローリングミル

Two-High Rolling Millは、2つの水平ロールが積み重ねられた3つの独立したスタンドで構成されています。

このタイプのミルでは、一方または両方のローラーを調整できます。金属は、同じ速度で動作中に異なる方向に回転する2つのローラーの間を通過します。

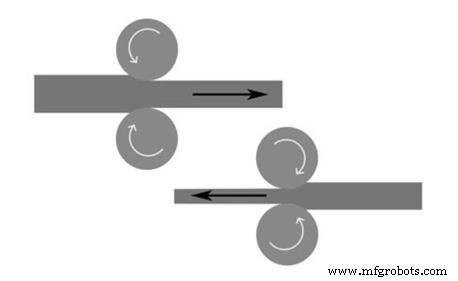

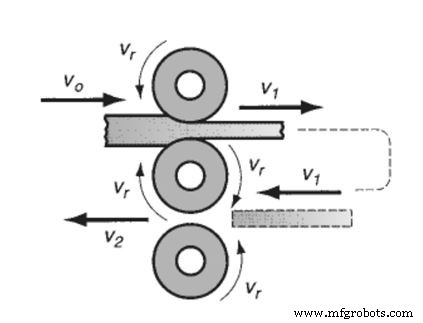

1.3スリーハイローリングミル

スリーハイローリングミルの場合、3つのロールが上下に並んでいます。 1回のパスで一度に2つのロールが使用されます。この場合、ロール方向は変更されません。

上の2つのロールが最初の削減に使用されると、シートはさらに削減するために下の2つのロールに再配置されます。このサイクルは、目的の減少が達成されるまで繰り返されます。

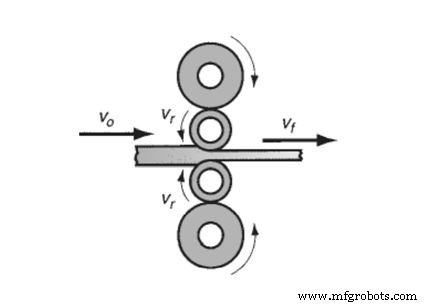

1.4フォーハイローリングミル

Four-High Rolling Millは、厚みを減らすために使用される2つの小さなロールと、小さなロールをサポートするために使用される2つの大きなバッキングロールで構成されています。

短いロールではロールシートの接触面積が減少するため、必要なロール力が低下します。

シートが小さなロールの間を通過するときの小さなロールの弾性たわみを減らすために、大きなバッキングローラーが必要です。

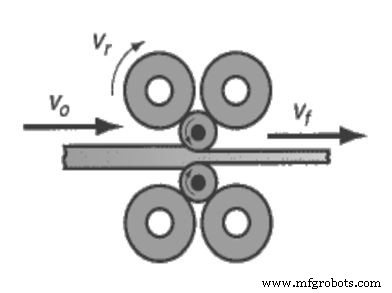

1.5クラスターミル

クラスターミルは、2つの操作ロールと4つ以上のバックアップロールで構成されています。

必要なバックアップまたはサポートロールの数は、作業中の(小径)ロールに必要なサポートの量によって決まります。クラスターミルは通常、冷間圧延作業で使用されます。

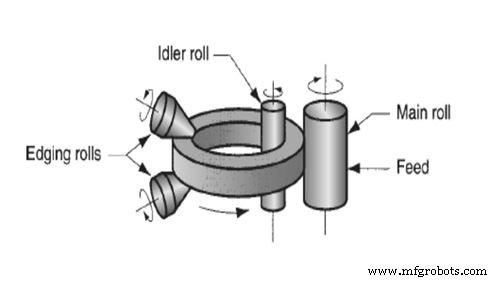

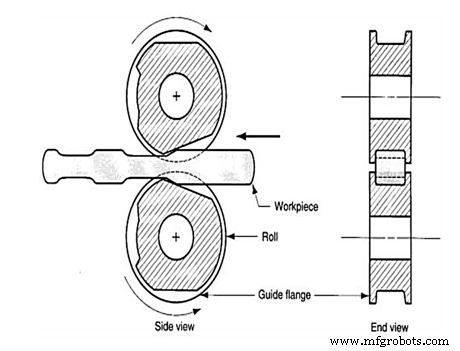

1.6リングローリング

リングローリングは、小径の厚肉リング部品を大径の薄肉リングに圧延する成形方法です。

厚肉のリングが圧縮されると、変形した材料が伸び、リングの直径が大きくなります。

1.7鍛造

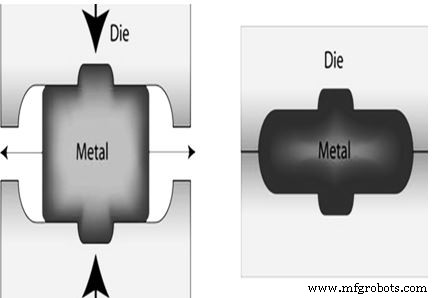

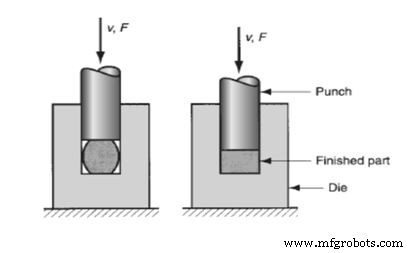

鍛造は、ワークピースまたはビレットに圧縮力と引張力を加えて、ダイとパンチと呼ばれる一対の工具を使用して最終製品に加工するバルク成形方法です。

オープンダイまたはクローズドダイを鍛造に使用できます。ほとんどの場合、オープンダイ鍛造は、原材料を後で成形または機械加工するのに適した形状に成形するために使用されます。

このプロセスでは、ビレットは2つのダイの間で圧縮されます。ダイには、最終製品で生成される形状の輪郭が含まれています。一対のダイの間でビレットを圧縮すると、ビレットに形状が与えられ、最終製品が得られます。

1.7.1オープンダイ鍛造

引き抜き、間引きなどの操作では、オープンダイフォージングは一対の平らなダイで行われます。

オープンダイ鍛造は、さまざまな産業で不可欠な技術です。

これにより、金属、特に鋼および鋼合金の粗い仕上げ形状が可能になります。それは、打たれたときにワークピースが横方向に自由に動くことを可能にする開いた側面を備えたダイを必要とする。この設計により、非常に大きなワークピースの鍛造も可能になります。

1.7.2クローズドダイ鍛造

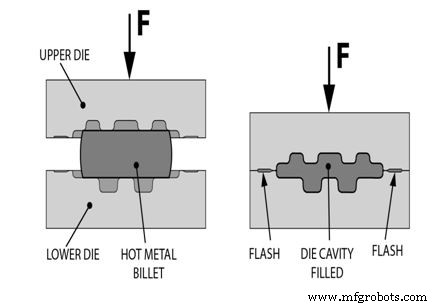

クローズドダイ鍛造は、2つの成形ダイの間に作成されたキャビティに原材料のビレットを圧縮することによって行われます。

金型キャビティの形状は、製品を成形することによって実現されます。クローズドダイフォーミングは、バルブ部品、ポンプ部品、小さな歯車、コネクティングロッド、スパナ、その他のアイテムの製造に使用されます。

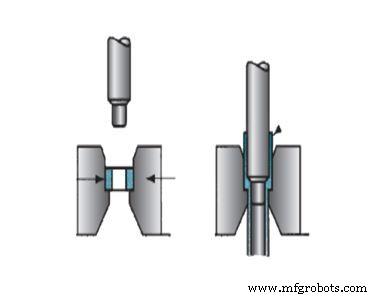

1.7.3コイニング

コイニングのプロセスは、エンボスパンチから独特の形状を与えるために、原材料の表面に圧縮応力を加えることです。

例としては、印刷された金属製のコインやメダリオンがあります。

1.7.4インプレッションダイ鍛造

印象型鍛造では、ダイの表面は圧縮中にワークピースに与えられる形状を持ち、金属の流れを大幅に制限します。ダイの印象の外側にある追加の歪んだ材料は、フラッシュと呼ばれます。これは後で削除されます。

印象金型鍛造では、厳しい公差の製品を製造することはできません。

必要な精度を達成するには、通常、機械加工が必要です。

鍛造プロセスにより、アイテムの基本的な形状が生成され、穴やねじ山など、精密な仕上げが必要なパーツのパーツにさらに機械加工が行われます。

1.7.5フラッシュレス鍛造

フラッシュレス鍛造技術では、ワークピースはフラッシュレス鍛造でダイ内に完全に制限され、フラッシュは生成されません。使用する初期ワークピースの量は、ダイキャビティの体積と一致するように正確に管理する必要があります。

このフラッシュレス鍛造技術は、基本的で対称的な部品形状、および需要に応じてAl、Mg、およびそれらの合金などの加工材料を作成するのに適しています。

1.7.6ロール鍛造

ロール鍛造は、円筒形または長方形のロッドを、完成品の目的の形状に合わせて溝が一致する一連の対向するローラーに通すことにより、断面を小さくするために使用される成形方法です。圧延と鍛造も組み合わせていますが、鍛造作業に分類されます。

この過程で、ローラーは変形の程度に応じて部分的に回転します。ロール鍛造製品は、同じアイテムの機械加工と比較して、多くの場合、強度が高く、必要な結晶粒構造を備えています。

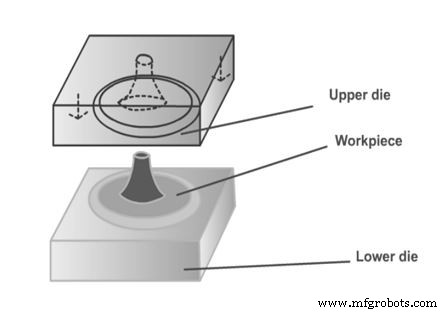

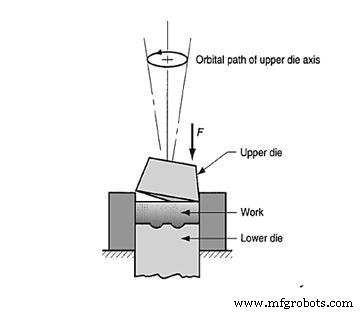

1.7.7オービタル鍛造

オービタル鍛造では、この方法で円錐形のトップダイを同期して圧延し、ワークに押し込むことで、材料に形状を与えます。下のダイは作業をサポートするために使用されます。

コーンの傾斜軸により、成形プロセスのどの時点でも、ワークピース表面のごく一部のみが圧搾されます。

高い方のダイが回転すると、圧縮下の領域が円になります。成形のどの段階でも部分的なひずみ接触によって引き起こされるプレス荷重の需要が大幅に減少します。

1.7.8等温鍛造

等温鍛造は、成形工程でワークを高温に保つ熱間鍛造技術です。鍛造金型も同様に同じ高温に保たれます。涼しい金型表面に接触するワークの冷たさを排除することにより、金属がより流れやすくなり、必要な労力が軽減されます。

この技術は、従来の鍛造よりもコストがかかり、通常、Ti、超合金、複雑な部品形態などの鍛造が困難な金属に使用されます。ダイ材料の急速な酸化を避けるために、操作は真空または不活性環境で実行されます。

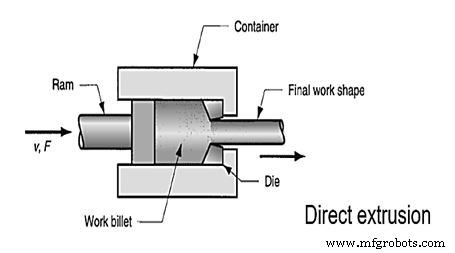

1.8押し出し

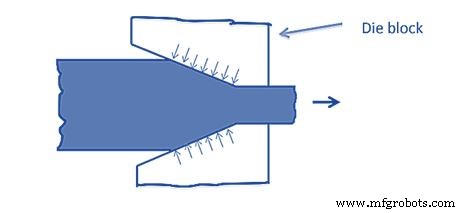

押し出しは、希望の断面形状を生成するためにダイホールを通して加工金属を強制または圧縮することを含むバルク成形手順です。

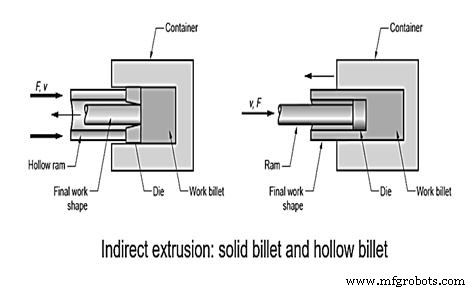

押し出しは通常、2つの作業方法に分けられます。 1つは直接または前方押し出しとして、もう1つは間接または後方押し出しとして。

1.8.1直接または前方押し出し

直接押し出しでは、最初に金属ビレットがコンテナにロードされます。コンテナには、形状の輪郭のダイホールがあります。次に、ラムを使用して金属ビレットをダイホールに押し込み、製品を製造します。

押し出し製品には、チューブ、缶、カップ、小型ギア、シャフトなどがあります。

ビレットの一部は常にすべての押し出しの最後に残り、バットと呼ばれます。

1.8.2間接または後方押し出し

ダイはコンテナに取り付けられる代わりに、ラムに取り付けられます。金属は、ラムによって圧縮されるときに、ラムの動きとは反対の方向にラム側のダイ穴を通って流れます。

ビレットとコンテナの間に相対運動がないため、接触時に摩擦がなく、ラムの力は直接押し出しの場合よりも小さくなります。

1.9伸線:

伸線プロセスは、ロッドの直径を小さくし、引張力で長さを伸ばすことにより、ロッドから小径のワイヤーを作成するために使用されます。

線引きは、弦を作るために使用されます。チューブドローイングを使用して、シームレスなチューブを作成できます。

このプロセスでは、ロッドまたはバーをダイホールに通して、必要な太さのワイヤーを形成し、断面積を減らします。

2。衝撃押し出し

衝撃押出は常にコールドフォームで実行されます。後方衝撃押し出しにより、非常に薄い壁が可能になります。たとえば、歯磨き粉のチューブやバッテリーボックスの製造。

それはより速い速度とより短いストロークで行われます。ビレットをダイから押し出すために、圧力を加えるのではなく、衝撃圧力が使用されます。ただし、衝撃は、前方または後方への押し出し、あるいはその2つの組み合わせによって実現できます。

2.1静水圧押し出し

静水圧押出技術では、プロセス中にビレットがコンテナ内の流体に囲まれ、流体はラムの前進運動によって加圧されます。流体のため、容器内の摩擦がなく、ダイ穴での摩擦が最小限に抑えられます。高温での作業中は、特別な液体と方法を使用する必要があります。

材料に静圧がかかり、摩擦がない場合、材料の延性は上昇します。結果として、このアプローチは、従来の押し出し手順には脆弱すぎる金属に利用される可能性があります。

この方法は延性のある金属に使用され、大きな還元率が考えられます。

#2。板金成形

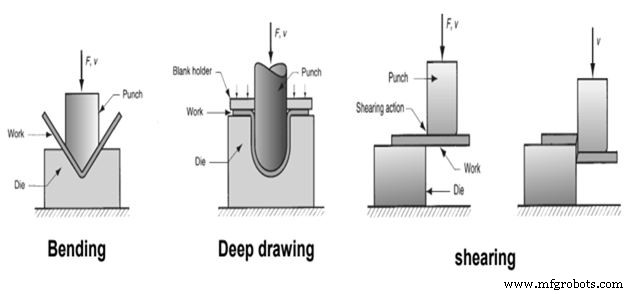

板金成形では、引張力とせん断力を加えて、一連のツールを使用してシート、プレート、およびストリップを可能な形状に加工します。パンチとダイは、製造プロセスのツールとして使用されます。

板金成形は操作に関連しています。材料を製造するための曲げ、線引き、せん断、ブランキング、およびパンチング。

シート成形法は、深絞り、切断、曲げ、ヘミング、フランジング、カーリング、ストレッチ成形/ストレッチ、スタンピングなどのプラスチックシート変形技術を使用します。

2.1深絞り:

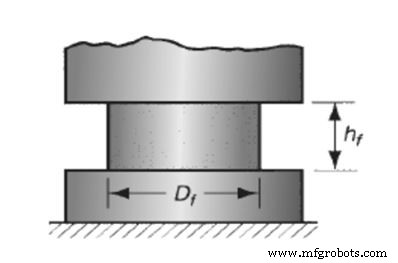

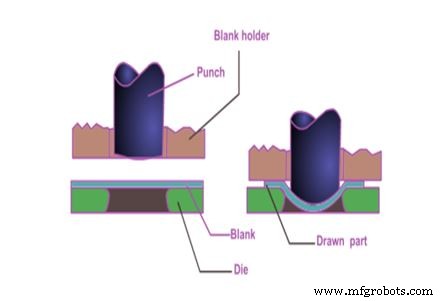

深絞りは、板金の厚さを変えずに、引張力と圧縮力を使用して板金を中空のカップに押し込む板金プロセスです。

このプロセスでは、シートがダイ開口部の上に配置され、パンチで押し込まれます。ブランクホルダーは、シートをダイ表面で平らに保持するために使用されます。

多くの場合、そのパーツを作成するために必要な変更はかなりのものになります(描画率は非常に高くなります)。このような場合、部品の完全な成形には、複数の深絞りステップが必要です。

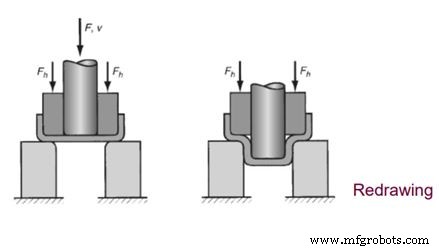

描画操作を完了するために必要な追加の描画手順は、再描画と呼ばれます。

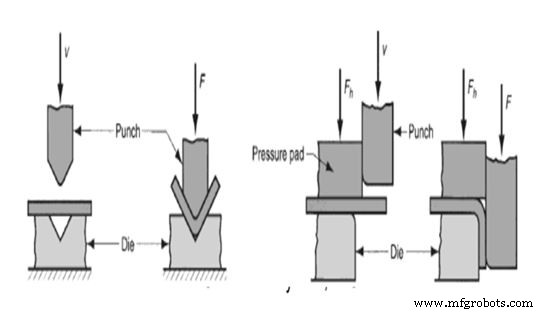

2.2シートベンディング:

シートの曲げは、直線軸の周りの金属のひずみとして定義されます。中立面の内縁の金属は圧縮され、中立面の外縁の金属は曲げ操作中に引き伸ばされます。板金の厚さは曲げても変化しません。

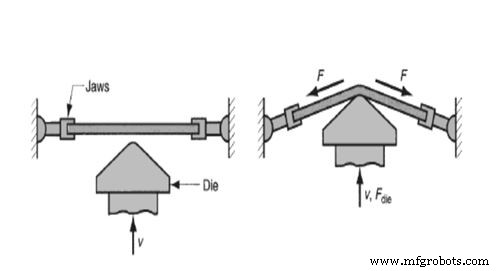

2.3ストレッチまたはストレッチフォーミング:

ストレッチフォーミングは、シートメタルを意図的に伸ばすと同時に曲げて形状を変えるシートメタルフォーミングプロセスです。

シートの両端をジョーまたはドロービーズで保持し、パンチで伸ばすと、シートに降伏強度を超えて応力がかかり、目的の形状に加工されます。

ひずみが解放されると、金属は塑性的に歪んでいます。伸縮と曲げの複合衝撃により、パーツのスプリングバックが低くなります。

金属成形プロセスのビデオ講義:

金属成形プロセスのアプリケーション:

金属成形技術は、シームレスなチューブ、ロッド、およびタービンリングを製造するために使用されます。セメント窯の作成にも使用されます。

この成形プロセスは、自動車用のベアリング、プレート、鋼板、および多数のコンポーネントを作成するために使用できます。

この方法は、ミサイルや航空機のコンポーネントの作成にも使用され、ヒンジ、ボルト、釘の作成にも使用されます。

金属成形プロセスの利点:

成形プロセスの次の利点はです。 次のように:

- 強度が増した記事。

- 材料の浪費が非常に少ない。

- 高強度の小型部品を製造できます。

- 作成された記事の寸法は正確です。

- 均一な形成速度。

- 優れた表面仕上げ。

- 従来の金属除去方法に比べて加工時間が短縮されます。

- 改善された機械的特性。

金属成形プロセスの短所:

成形プロセスの次の欠点はです。 次のように:

- 電力の要件は高いです。

- 高い機械力が必要です。

- 被削材のひずみ硬化は成形量の限界です。

- このプロセスでは脆性材料を製造できません。

- 金属成形での熱処理プロセスの使用もあります。

産業技術