IT / OTコンバージェンスは単なる話題用語ですか?

では、「IT / OTコンバージェンス」は単なる別のギミックな話題の用語ですか?

あなたはそれがそうであると主張することができます。誰かが新しいアイデアを見つけたときはいつでも、それを思い出深いものにし、「スライスされたパン以来の最高の新しいもの」のように聞こえるようにする試みがあります。したがって、もちろん、誰かが変化を刺激し、マーケティングに使用できるキャッチーなフレーズを思い付くでしょう。

ただし、ITとOTのこの「収束」は、実際にはデータを使用可能にするための次の拡張にすぎません。

IT / OTコンバージェンスとは何ですか?

少し前に、製造業の自動化が始まりました。自動化された機器は、人間が達成できない速度または電力レベルで実行する必要がある特定の機能を実行するように設計されました。しかし、自動化された機器に障害が発生した場合、制御エンジニアはシステムに侵入して何が問題になったかを判断する必要があります。これには、障害の手がかりを探すためにPLCシステムのレジスタに入る必要がありました。これがオペレーショナルテクノロジー(OT)データの使用の始まりでした 。

障害が発生するまでのデータがあると、診断に役立ちました。事前に何が起こったかを確認できます。その結果、PLCシステムは、大量のOTデータを使用して、センサー、ヒーター、自動化アクチュエーターからのより長いデータストリームを保持するために歴史家を使用し始めました。

歴史家からのOTデータを監視することにより、SCADA機能は、機器がどのように動作しているかについての洞察をオペレーターに提供することができます。障害が差し迫っている場合、SCADA機能により、オペレーター(またはスーパーバイザー)は障害が発生する前にアクションを実行できます。これには、SCADAシステムが歴史家からのデータにアクセスできる必要があり、MODBUSやPROFIBUSなどの独自の通信を使用して、ヒューマンマシンインターフェイス(HMI)を介してオペレーターがそのデータを利用できるようにしました。しかし、監視は機器の性能に限定されており、OTデータの使用がさらに拡大しました。

これらのデータストリーム(ゲージ、オペレーター画面など)を観察し、データのドリフトについて理解することで、SCADAシステムを介して、機器の故障が差し迫っているときだけでなく、データも認識できるようになりました。テストおよび検査での製品品質の障害を分析するために使用されます。これは、プロセスの数ステップ後の操作である可能性があります。

これにより、OTデータをITデータにリンクさせる必要が生じました。その結果、PLCやSCADAからMESなどの情報技術(IT)システムへの複雑なインターフェイスが作成され、製品障害のリレーショナルデータを製品を製造する機器の運用データにリンクできるようになりました。 ERPに直接送信しようとした人もいましたが(現在も試行中です)、ERPシステムは、製造プロセス中の他のイベントに関連して、そのデータを十分に高速かつ詳細に処理および提示する機能を備えていません。

MESへのインターフェースの問題は、それらが高度にカスタマイズされて高価であり、プロジェクトの実装コストの40〜50%を追加する場合があることです。データアクセスの改善における次のステップは、PLCデータをMESやその他のリレーショナルデータベースにアクセスしやすくすることです。このアクセスの必要性が、コンピューティングとコンピューターメモリのコストの低下、ネットワーク通信の安定化(5Gネットワークへの参入)と組み合わされた場合、PLCセンサーとアクチュエーターをITネットワーク(いわゆるIIoT)に直接接続することは理にかなっています。データを...必要な人なら誰でも利用できるようにします。

この背景はすべて、OTデータをITシステムでより簡単に利用できるようにすることがより長いプロセスの次のステップであることを強調することです。 インダストリー4.0に私たちをもたらした技術の進化について。

IT / OTコンバージェンスはどのように使用できますか?

OTデータとITシステムのインターフェースで、新しい問題が発生しました。

歴史家のセンサーを監視するPLC/SCADAシステムは、数秒以内に大量のデータストリーム(最大メガバイトサイズ)を作成できます。ただし、ITシステムに戻るイベントの特性を理解するという観点からは、このデータストリームは、たとえ短い時間枠であっても、MESなどのITシステムのリレーショナルデータベースでは処理するには多すぎます。多くの実装では、センサーデータのインスタンス(データのストリームから取得)を記録して単一のデータ要素をキャプチャし、ITレベルでOTイベントの表現を試みています。ただし、多くの人が、製造中にOTデータのインスタンスを製品の品質イベントにリンクすることは、一般的なプロセスの品質を監視するのにあまり効果的ではないことを発見しました。

ここで、OTシステムからのデータストリームを集約する方法を決定する必要があります。 プロダクションイベントの重要な特徴を保持する方法で。 OEEの報告は、これらの集計の試みの1つです。あらゆる形式のデータ集約を使用すると、品質イベントの重要な詳細がいくらか失われることを認識することが重要です。そのため、OEEは分析レベルのオブジェクトではなく、監視レベルのデータオブジェクトとして使用されます。ただし、OEEの変化のリアルタイム値を監視することにより、ITシステムは変化の速度と大きさを認識し、問題を警告するアラームを作成できます。

その実際の問題を分析するには、OEE値の作成に使用された元のデータストリームに戻る必要があります。少なくともOEE値がリアルタイムで提供されることで、製造および制御エンジニアは問題の可視性を十分に早く得ることができるため、OTデータストリームからのより多くのデータによってイベントが埋もれる前に、分析のために歴史家に戻ることができます。

問題は、どのようにデータを集約するかということです。

いつものように、答えは...状況によって異なります!

データを集約する方法は、集約するデータと、プロセス内で監視しようとしているデータによって異なります。また、データ集約モデルの変更を解釈できるかどうかにも依存します。

このセクションでは、そのような集計方法の1つを見て、このデータセットの変更を解釈する方法のいくつかを紹介します。

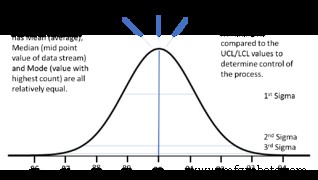

「自然分布曲線」またはヒストグラムは、センサーなどのデバイスからのデータの最も一般的なグラフィック表現の1つです。曲線の大前提は、 if プロセスには通常のランダムな変動のみがあり、データのインスタンスの分布は自然な分布曲線に似たパターンになります。

図1は、オーブンセンサーからの読み取り値の分布が、ヒストグラムにプロットされたときに通常の変動でどのように見えるかを示しています。

図1:平均、中央値、最頻値を示すオーブン温度の分布曲線。著者の厚意によります。

曲線の主な特徴は、平均(平均)、中央値(データストリームの中間値)、および最頻値(最も多く発生する値)がすべてほぼ等しいことです。 。これは、プロセスで問題が発生しているかどうかを判断するための参照として使用できます。プロセスが制御されていることが示されている限り、+ /-3シグマ値を決定し、それらを制御の上限と下限、および製品仕様の制限と比較することに価値があります。

シナリオ例

生産ユニットが硬化オーブンを通過するプロセスを監視するために、MESシステムはユニットがオーブンに出入りした時間を記録します。この間、PLCシステム(スマートセンサーを使用)は、温度センサーデータの一定のストリームを作成します。このデータは、センシングデバイスのローカルヒストリアンデータベースに保存されます。生産ユニットがオーブンを出ると、MESはその定義された期間中の温度データの集計をデバイスに要求します。デバイスレベルで利用できる計算能力が限られている場合でも、デバイスは、通常のようにセンサーデータの単一のインスタンスを提供する代わりに、数百(または数千)のデータポイントを取得して、集約されたデータのセットをMESに返すことができます。 、またはデータストリーム全体を処理しようとしています。

以下は、この生産ユニットの集約データ値のセットです。

- 平均:90.0

- 中央値:90.0に非常に近い

- モード:約90.0度も

- +/- 3シグマ分布:87.0、93.0(UCLおよびLCLで検証予定)

MESは、平均、中央値、および最頻値の違いをすばやく分析することにより、許容可能なプロセス制御の監視と、すでにオーブンを通過した以前の生産ユニットからの傾向の変化を探すことができます。 +/- 3シグマ値が許容限度を超えている場合、平均、中央値、または最頻値が互いにまたは以前の製品と大幅に異なる場合と同様に、MESは自動的に生産ユニットに疑わしいフラグを立てます。

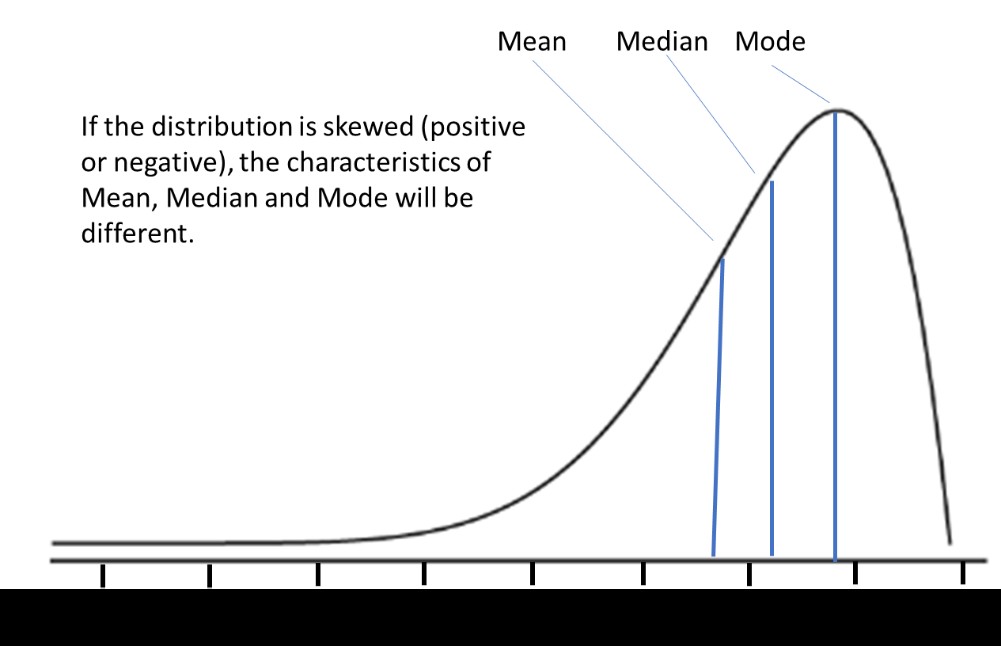

図2は、これらの同じ値が、制御されていないプロセスをどのように示すかの例を示しています。ただし、この場合でも、+/-3シグマ値が制限内にある可能性があります。

図2:偏ったプロセスにおける平均、中央値、最頻値の違いの例。作者の好意による。

現在、技術的には、分布が示されているように歪んでいる場合、データセットの歪んだ性質の結果として、+/-3シグマ値は有効とは見なされない可能性があります。ただし、デバイスによる即時分析を使用して、管理限界に違反しているかどうかを判断できます。

重要なポイント:これがスマートセンサーによって提供される種類のデータセットである場合、オーブンがではないことを製造エンジニアリングに示します。 ランダムな分散のみで動作するため、調査する必要があります。

平均、中央値、および最頻値の他の違い(たとえば、平均値と中央値は等しいが、最頻値は異なる)も、複数のプロセスの影響を示唆するバイモーダル分布のような条件を示している可能性があります。繰り返しになりますが、製造エンジニアリングはプロセスを調査する必要があります。

上記のデータセットがMESレベルで生産ユニットに直接リンクされている場合、このデータをテストおよび検査結果とともに使用して、オーブン温度の変動と生産ユニットの障害の間にリンクがあるかどうかを示すことができます。

プロセスの問題の結果として製品が故障したかどうかにかかわらず、本番稼働中にデータ値がドリフトするのを見ると、調査が必要な基本的なプロセス管理の問題を示している可能性もあります。

概要

前のデータ集計の例は特定のシナリオのみを反映していますが、理由のビューを提供することを目的としています。 OTデータとITデータの統合のために 潜在的な価値 この収束の 。各本番シナリオでは、データ集約の正しい方法を評価する必要があり、スマートデバイスのプログラミングでこの機能を利用できるようにする必要があります。または、別の方法として、エッジコンピューティングシステムは、スマートデバイスについて説明した機能を置き換えるようにプログラムされます。

要するに、業界ではテクノロジーの変化を表す話題として「IT / OTコンバージェンス」を多用していますが、データ処理には正当な変化があります。 話題の用語の背後にある技術が提供すること。コンバージェンスのテクノロジーを利用し、コンバージェンスを介して提示されたデータを適切に集約および解釈することを学ぶ企業は、品質および施設管理プログラムの有効性において実際的な利点を得ることができます。今日の競争の激しい地球環境では、あらゆる利点を活用することは収益に役立ちます。

だから、答えはノーです。 IT/OTコンバージェンスは単なるではありません 話題の用語。 これは、製造会社に大きな利益をもたらすことができるデータ取得および管理技術の進化における貴重なツールです。 ITレベルのシステムがデータを処理できるようにOTレベルからデータを集約する方法を学ぶことは、コンバージェンスの重要な部分です。

産業技術