IT / OTコンバージェンス:産業用IoTでは、2つの世界が衝突します

企業は長年にわたって情報技術の利点を認識してきました。そして、産業用モノのインターネット(II0T)テクノロジーの登場により、生産のデジタル化の新しい革命が進行中です。しかし、これらのテクノロジーの両方が成熟し続けるにつれて、IT / OTのコンバージェンスが現実のものになりつつあり、どちらか一方だけの場合よりも、IIoTの採用に大きなメリットをもたらすことが約束されています。

情報技術(IT)の定義は何ですか?

ITシステムは何十年も前から存在しています。これらは、データを処理および配布する複合システム内のソフトウェア、システム、ネットワーク、メンテナンス、およびデータストレージのコレクションで構成されています。管理者と意思決定者は、あらゆるレベルでこのデータを使用して、産業環境で企業レベルまたは工場レベルの意思決定を行います。

ソフトウェアの場合、これにはスタンドアロンMRPシステム、ERPシステム、特殊な財務または品質プラットフォームなどが含まれる場合があります。当初、これらのソフトウェアプラットフォームは、定期的な更新が必要なオンプレミスシステムであり、それらを使用するユーザーにとってはコストがかかりました。

情報技術にもネットワークが必要です。従来、これは、社内サーバー、ケーブルまたは光ファイバーの配線、およびネットワークハードウェアをインストールして保守するための保守スキルを意味していました。システムのソフトウェアとハードウェアを接続するには、他の貴重なスキルセットが必要です。

ITシステムは、デバイスが他のソフトウェアプログラムと通信できないことに悩まされることが多く、データがサイロ化され、入力の偏りやデータ取得から実用的な配布までのタイムラグの影響を受けます。クラウドベースのプラットフォームは、社内ネットワークのニーズの多くに取って代わりましたが、多くのレガシーハードウェアシステムはまだ相互運用性を備えていない可能性があります。

オペレーショナルテクノロジー(OT)の定義は何ですか?

元のオペレーショナルテクノロジーはMES、SCADA、およびITシステムなどの他のプラットフォームを利用していましたが、これらのオペレーショナルテクノロジーシステムは常にネットワーク化されていませんでした。クラウドベースのコンピュータープラットフォームと高度な分析の進歩により、OTシステムは、一元化された分析、処理、および統合プラットフォームに短時間で統合および移行できます。

この改善は、コンピューター分析、人工知能(AI)、機械学習(ML)、デバイスの急増、およびその他の関連テクノロジーの進歩によって可能になりました。産業用モノのインターネット(IIoT)の動きの一部として、さらに広くはインダストリー4.0テクノロジーの一部として、OTはイベントを監視する一連の制御システムです。

OTデータにより、企業はセンサー、温度計、振動出力、高周波データなどのプロセスやデバイスを監視できます。この監視はリアルタイムまたはほぼリアルタイムで実行できるため、企業レベルおよび工場レベルの産業調整を行うことができ、その結果、プロセスがより最適化されます。

OTはリアルタイムデータに依存しているため、人間のオペレーターよりも速く調整を検出して機械で実行することもできます。また、高度なシステムは、AIおよびML対応の分析エンジンからユーザー定義のパラメーターまたは洞察を受け取り、自律的または半自律的な調整を実行できます。

ITとOTの違いはありますか?

ITとOTの最も直接的な違いは、ITが特にデータ中心の情報を扱うことです。対照的に、OTは、製造プロセスなどの運用においてより適切な意思決定を行うために、マシンの接続性と取得したデータの集中分析に重点を置いています。

ITは、相互運用可能なソフトウェアプラットフォームで構成されている場合とされていない場合があります。つまり、工場レベルの高品質のソフトウェアは、MRPや需要計画ソフトウェアなどと通信できない場合があります。

このサイロ化されたデータは、機能グループ間の通信が透過的または最適化されていないことを意味します。決定は、使用されているソフトウェアのコンテキスト内でのみ行われ、他の部門と対立したり、矛盾したりする可能性があります。

OTは機械に焦点を当てており、製造現場のプロセスを実行および制御するために、デバイスごとに正しいデータを取得することに専念しています。 ITは、ソフトウェアをサイロ化したか、ネットワークカバレッジとシステムへのデータ入力にギャップがある可能性があります。 OTには、サイロ化されていないデータが絶対的に必要です。

機械の接続性により大量のデータ入力が可能になるため、高度な分析により、OTシステムは製造システムと製造現場のプロセス、品質プロセス、および財務、販売および運用計画(S&OP)、需要計画などの高レベルのビジネスプロセスを最適化できます。 OTデータエコシステムは、単なるラグ指向のデータ処理システムではなく、データによって機械駆動されます。

OTがまだITと区別されるのはなぜですか?

OTは、いくつかの理由でITとはまだ異なります。

テクノロジーの時代

ITはOTよりもはるかに長い間存在しており、より成熟したテクノロジーのコレクションで構成されています。 OTは、ソフトウェアの力を製造現場にもたらす試みとして始まりましたが、マシンレベルで取得したデータを使用して、単一のリアルタイムシステム内で複数の機能を組み合わせたアジャイルで柔軟なクラウドベースのシステムの進歩を支援してきました。

>埋没費用

また、OTはITとは異なります。これは、多くの企業が、ケーブル、ファイバー、サーバー、およびメンテナンススキルセットの社内の複雑なネットワークにかなりの設備投資を行っているためです。投資額の多い企業は、今日のOTシステムによって提供されるエントリコストが低く、物理的およびメンテナンスの負担が軽減されているにもかかわらず、システムを廃止することを躊躇しています。

新技術の採用率

製造会社には多様な企業文化があります。その結果、新しいテクノロジーの採用が遅れる可能性があります。 2020年には、企業全体で分散型クラウドベースのシステムを使用している企業はわずか25%であると推定されています。別の29%は、このようなシステムを小規模に使用しており、他の全員はその背後または中間にいます。ほとんどの製造業務は、高価な生産設備の形で毎年かなりの設備投資を費やしています。すぐに採用する人もいれば、段階的なアプローチをとる人もいれば、「待って見る」アプローチを検討する人もいます。

IT / OTコンバージェンスの意味は何ですか?

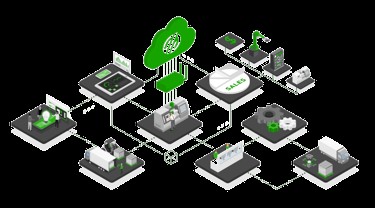

ITとOTはどちらも、工場レベルでの効率の向上とプロセスの最適化に多大な影響を及ぼしました。それぞれがソフトウェアを使用して運用データを分析できます。しかし、IT / OTコンバージェンスとは、それぞれの最良の部分を活用し、各部分が個別に生み出すことができるよりも大きな価値を提供するためにリンクするサイバーフィジカルシステムを作成することを意味します。

このコンバージェンスは、製造システムの物理的なイベントとプロセスを、レガシーITインストールとソフトウェア、高度な分析、および製造をデジタル化するその他の新しいテクノロジーからすでに導入されているフレームワークとインフラストラクチャで制御できることを意味します。

マシンデータが大量のデータフローで分析エンジンに送られると、マシン制御、シミュレーション、プロセスインサイト、およびその他の情報がプロセスの最適化を促進し、企業内の効率、品質、在庫管理、およびその他の重要なインフラストラクチャに大きな影響を与える可能性があります。

IT / OTの収束も、企業が新しいテクノロジーの価値を無視できないことを認識しているため、過去数年にわたって加速しています。 2022年までに、ITベンダーとOTベンダーの40%が協力して、導入と統合のコストを20%削減する複合ソリューションを提供すると推定されています。

ITとOTをより緊密にする上で産業用IoTはどのような役割を果たしますか?

ITシステムとOTシステムは、異なることを行ったため、異なるトラックで開発されました。 ITは、工場のフロアレベルで使用でき、頻繁に使用されるデータに基づいていましたが、OTは、ソフトウェアの能力を使用して、製造現場レベルのプロセスを改善するように設計されました。

IIoTテクノロジーの導入がIT/OTコンバージェンスにもたらす最も重要な役割は、IIoTが2つの間のブリッジとして機能することです。これは、時間遅延を減らして、ITコンポーネントとOTコンポーネントの両方がデータの生成時にデータにアクセスできるようにすることで実現します。

また、IIoTテクノロジーは柔軟性が高く、デバイスのインストールや接続が組み込まれたOEM機器を使用して、アナログのレガシー機器に導入できるため、機器のROIを橋渡しします。また、セルラーテクノロジーを利用して、手の届きにくい機器や、限られたスペースや折衷的なスペースを使用した運用を行うこともできます。

IIoTを使用する新しい分析プラットフォームでは、すべての物理機器を同じシステム傘下に置くために新しい機器を購入する必要がないため、このブリッジにより、企業は機器のROIを向上させることができます。

最後に、ブリッジとしての役割は、プログラミングと処理の柔軟性にあります。つまり、企業は、ソフトウェアの相互運用性がネイティブであるプラットフォーム全体、またはAPIと組み合わせてサイロ化されていない情報を提供し、すべての機能領域を同じ分析プラットフォームにリンクできるプラットフォーム全体を購入できます。

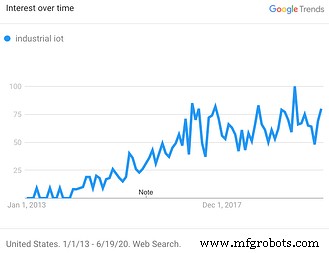

メーカーが製造現場の物理コンポーネントとデジタルコンポーネントの統合を検討しているため、産業用IoTソリューションの導入率はますます高まっています。

IT / OTコンバージェンス戦略の利点は何ですか?

従来のITおよびOTプラットフォームは、「データアイランド」に基づいていました。サイクルタイムなどの重要な工場フロアの運用では、ジョブ標準とサイクルタイムを手動で測定して記録し、調整を手動で行う必要があるため、これらのデータアイランドは非効率性を隠すことができます。

リアルタイムのデータを活用し、製造現場からCスイートを介して意思決定を推進することで、業務全体でより大きな価値がもたらされ、企業はイノベーションへの道を見つけることができます。リアルタイムのデータ取得は、期待されるパフォーマンスではなく、マシンの実際のパフォーマンスに焦点を合わせています。

IT/OTコンバージェンスの利点は次のとおりです。

リアルタイムの生産の可視性

オペレーターの偏見と仮定は、実際の機械の状態に置き換えられます。

容量の増加

意思決定者は、業務の実際の状態を明らかにし、データベースのソリューションを開発します。同じ機器で容量の増加を実現できるため、設備投資を削減できます。

実用的な洞察

データはプロセスの改善を即座に推進できるため、管理者が自動化の改善、工場レイアウトの変更、トレーニングのニーズ、労働力の利用などのソリューションを開発するのに役立ちます。

改良されたデザイン

デジタルデータは、設計と開発にリアルタイムの機能をもたらします。この機能により、費用のかかる反復プロジェクトが短縮され、新製品やサービスの市場投入までの時間が短縮されます。また、CAD / CAMおよびプロジェクトライフサイクル管理(PLM)ソフトウェアを使用できます。

製造可能性の向上

IIoTテクノロジーを使用した真のIT/OT統合により、高度な3Dモデリングとパフォーマンスシミュレーションを利用できるようになります。 「デジタルツイン」の作成は、設計者が生産に最適化できる製品を作成するのに役立ちます。

低コスト

ITとOTのコンバージェンスによるコスト削減は、マシンの全体的なレベルからスピンドルレベルまでの範囲です。 IIoTセンサーとリアルタイムのデータ収集および分析は、プロセスを工場レベルで最適化できることを意味します。しかし、IIoTは、実際のデータに基づいて修理と交換を行う予知保全計画の開発を可能にします。熱管理、工作機械の摩耗、および最適な時点で交換されるその他の要因は、これらのコスト削減の例です。

IT / OTコンバージェンスに関して組織が直面する障害は何ですか?

IT / OTの収束が加速している一方で、いくつかの課題は、完全な工場のデジタル化に向けたさらに迅速な動きに影響を与えます。これらの課題は次のとおりです。

セキュリティ

ITとOTのコンバージェンスはIIoTテクノロジーを利用しているため、データのセキュリティは多くの人にとって懸念事項です。

スケーラビリティ

ITとOTの統合を検討している企業は、拡張方法も検討する必要があります。大量のデータがあるため、多くのデバイスやセンサーが大量の情報をプッシュして、帯域幅のボトルネックを引き起こす可能性があります。テクノロジーはエッジコンピューティングのために進歩しており、クラウドベースの分析プラットフォームに必要なのは最も関連性が高く部分的に処理されたデータのみであるように、処理の多くを実行することで遅延と帯域幅の問題が軽減されます。

レガシーの問題

多くのデバイスは、通信に関して一方向です。 ITおよびOTシステムには、通常、双方向の通信機能が必要です。多くのOTデバイスには非標準のプロトコルがあるため、通信プロトコルのために、導入されているITおよびOTシステムのタイプも重要です。

技術の進歩により、ITとOTの統合が可能になりました

IT /OTコンバージェンスで直面する多くの課題を軽減するのに役立つ新しい技術の進歩がオンラインになりつつあります。これらのテクノロジーは、次のような進歩をもたらします。

ノーコードアプリケーション

多くの新しいデバイスとセンサーにより、自然言語プログラミングを使用できます。このプログラミングは、それらをオンラインにするためにコーディングの専門知識は必要ないことを意味します。

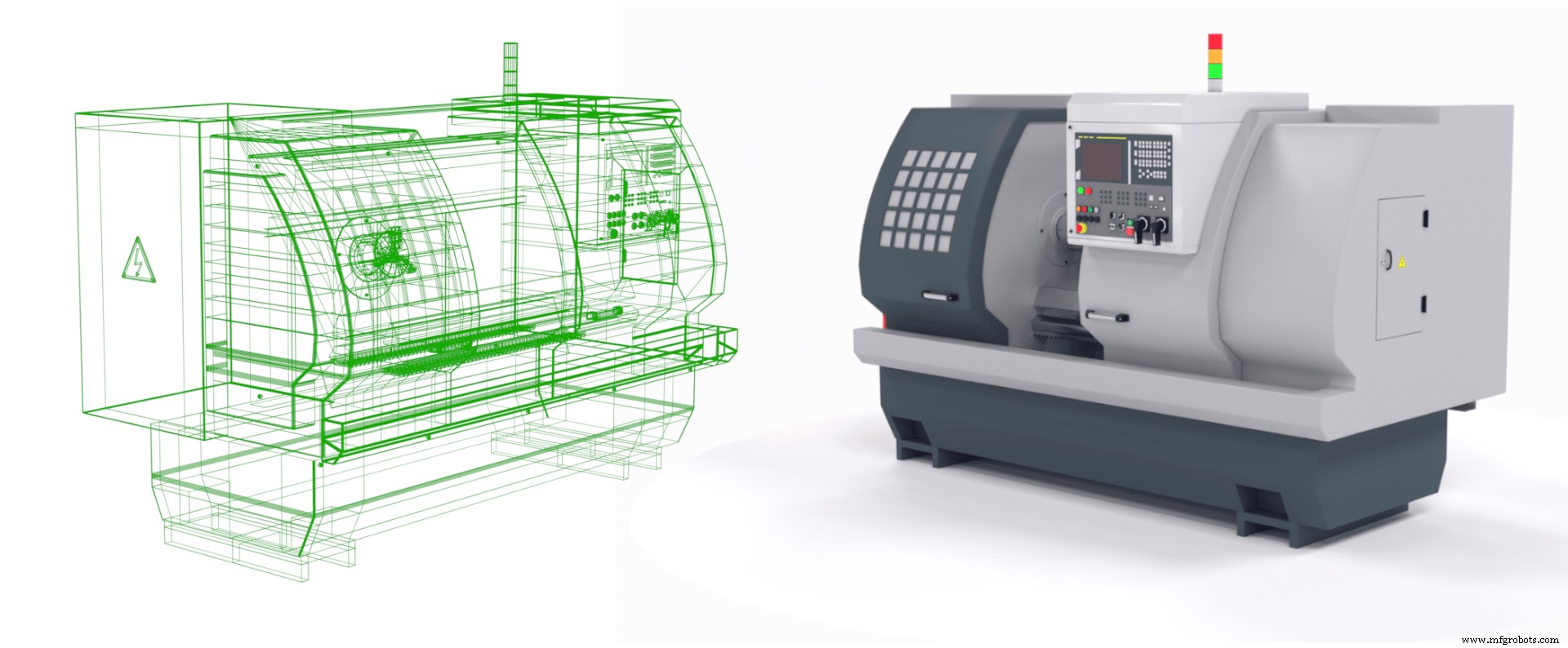

デジタルツイン

オブジェクトのデジタルレプリカを作成することにより、デジタルツインには多くの利点があります。それらは、マシン全体またはマシンシステムにすることができます。それらは、故障試験へのストレス下でシミュレートできる単一の部品またはアセンブリにすることもできます。または、新製品の開発である可能性があります。

CNCマシンのデジタルツイン。

拡張現実

拡張現実は検査に使用できます。ただし、トレーニングを改善したり、遠隔地にいる熟練した技術者が未熟練のオペレーターによる修理を支援できるようにする方法でもあります。

エッジコンピューティング

膨大なデータストリームがクラウドのボトルネックになります。エッジコンピューティングを使用すると、データはクラウドに入る前に部分的に処理されます。この処理は、分析プラットフォームが分析のためにより適切にタスクを実行できることを意味し、マシンエンドでのレイテンシーが削減されることを意味します。

MachineMetricsを使用したIT/OTコンバージェンス

MachineMetricsは、マシンデータの能力と、メーカー向けに構築されたクラス最高のIoTプラットフォームの下でレガシーIT/OT機能をマージする必要性を理解しています。 MachineMetricsプラットフォームは、あらゆるメーカーおよびモデルの機器に接続し、インストールは高速です。

生産監視、状態監視、およびその他の堅牢なソリューションにより、生産のボトルネックを特定し、迅速に対応できます。リアルタイムのデータ分析を使用すると、実行可能な洞察を使用してプロセスを最適化し、品質、メンテナンス、見積もりなどの他のシステムのデータを活用できます。

MachineMetricsがIT/OT統合およびコンバージェンスプロジェクトを完全に相互運用可能にするためにどのように役立つかについては、今すぐお問い合わせください。

産業技術