掘削機とは何ですか?定義、ボール盤の種類、および操作

穴あけプロセス自体は簡単です。おそらく、サブトラクティブマシニング(SM)の最も簡単な手法です。しかし、すべてのエキスパートエンジニアは、プロセスにいくつの落とし穴が現れるかを知っています。それらを回避する方法—トピックにできるだけ詳しく没頭してください。

ここでは、掘削作業のあらゆる側面、掘削機の種類などについて、最もよく考えられた説明を示します。

ドリルとは何ですか?

穴あけは、回転切削工具を使用して丸い穴を作成することを意味するサブトラクティブ加工プロセスです。

それでは、少し詳しく説明しましょう。穴あけは、サブトラクティブ加工の重要な方法の1つと見なされています。これは、ワークピースから材料を切り取ることによって実行されます(3D印刷のような積層造形AMプロセスとは対照的です)。このプロセスでは、回転する切削工具(一般にドリルビットと呼ばれます)を使用して、静止したワークピースに丸い穴を作成します。

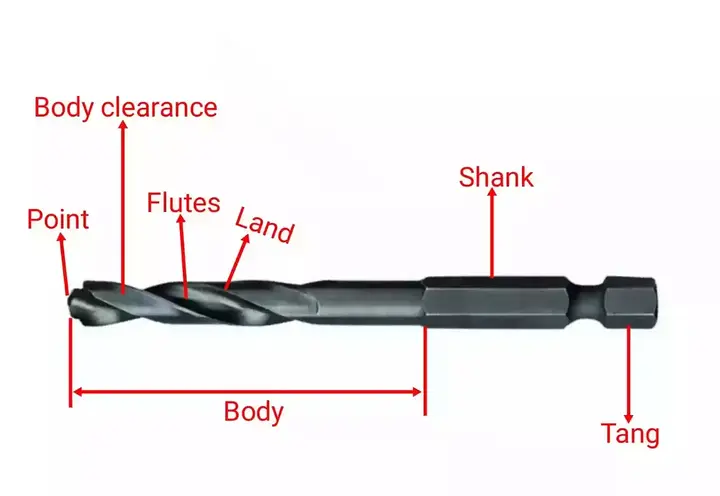

ドリルビットは通常、高速度鋼(HSS)で作られています。それは、掘削作業中に生成された材料のチップの容易な流出を可能にする「スパイラル」(またはらせん状のフルート)を備えています。鋭いエッジは、ボール盤によって毎分数百回転に加速されると切断を実行します。

作成された穴は、組み立てまたは美的目的でネジまたはボルトを収容するために作成されています。穴を大きくしたり、内面を仕上げたりして、滑らかさと見た目を良くすることができます。

下の画像のドリルとドリルビットの例を参照してください。

ボール盤の定義

ボール盤は、主に円形の断面の穴を開けるために使用される機械であり、ボーリング、リーマなどのそれに関連する同様のタスクです。

ボール盤では、ドリルビットと呼ばれる切削工具の回転エッジによって穴が開けられます。ワークピースにせん断力を加えて、切りくずの形で材料を取り除くことにより、穴を開けます。

掘削機で実行される操作の種類

CNCドリルで実行できる製造プロセスは、ドリル自体だけではありません。マシンのタイプに応じて、8つのタイプの操作がサポートされる可能性があります:

- 掘削。 この操作で、あなたはすでに慣れています。シンプルな丸い穴だけを作ることです。中程度から超高速の生産速度をサポートします。

- リーマ。 このプロセスは、非常に正確な穴の作成に役立ちます。リーマ加工には、すでに開けた穴の開口部を広げることが含まれます。最終結果は、正確な直径の完全な円形の穴になります。リーマ加工は、多刃工具を使用して実行される仕上げプロセスと見なされます。低速から中速の生産速度をサポートします。

- 退屈。 これは、既存の穴の拡大でもありますが、仕上げプロセスとは見なされません。これには、以前にドリルで開けた穴よりも大きな直径のボーリングバーであるシングルポイントカッターを使用することが含まれます。ボーリングは穴の直径を大きくする可能性がありますが、深さは大きくしません。また、円筒形の穴を先細の穴に変換するために使用することもできます。ボーリングは中程度から高い生産速度をサポートします。

- カウンターボーリング。 既存の穴の端を拡大しています。目的は、ボルト、スタッド、およびピンを収容することです。つまり、穴の深さの一部で実行される退屈な購入によく似ています。低速から中速の生産速度をサポートします。

- 皿穴。 これは、ボルトまたはねじの頭のためのスペースを作成するために役立つ別のプロセスです。円錐形の穴を開けるために、金属製の物体の上で実行されます。皿穴加工は、穴あけやタッピングからバリを取り除くためにも使用できます。腐食を防ぎ、しっかりと密閉することをお勧めします。低速から中速の生産速度をサポートします。

- スポットフェーシング。 この操作は、ワークピースの位置に面するだけで、滑らかでフラットな仕上がりになります。これは、ナットまたはキャップスクリューの頭に適したシートを作成するのに役立ちます。通常、スポットフェーシングは鋳物や鍛造品の上で実行されます。低速から高速の生産速度をサポートします。

- タッピング。 これは、めねじを切断し、ねじ、ボルト、およびその他のねじ継手をめねじと踏み板に挿入するプロセスです。タップと呼ばれる切削工具を使用しています。これは、円筒形または円錐形の切削工具であり、目的の形状に設計できます。低速から中速の生産速度をサポートします。

- 穿頭。 これは、スルーホールアプリケーションを対象とした非常にまれな手法です。カッターはこのようにリングを形成する周囲の材料を取り除きます。コアは穴の中央に残されています(下の画像の例を参照)。

この方法は、大きな穴の直径を生成するために使用されますが、機械の能力は十分ではありません。低速生産に対応しています。

ボール盤の種類

おそらく、掘削に関して最もエキサイティングなことは、自分でトリックを行うユニットです。わずかに異なる製造アプローチに適したものがいくつかあります。それらのいくつかは、自動または手動のいずれかです。産業目的で使用されるその他のものは、PCB製造など、コンピューター制御のみです。

大量生産には、穴あけやその他の種類の作業を行う高価なCNCマシニングセンターがあることに言及することが重要です。このような機械は、以下に詳述するすべてのタイプの作業を処理するように意図的に設計されています。

約200,000ドルのCNCユニットは、おそらく他のどの機械よりもほとんどの掘削作業をうまく処理できます。しかし、軽量コンポーネントに2つの小さな穴を開けるのは、蒸気ハンマーを使ってナットを割るようなものです。

- 高感度のボール盤。

これは、高速で非常に小さな穴を開けるために特別に設計されています。それらは、正確で軽いタイプの仕事に使用されます。それらのベースは、ボルトとナットでベンチまたは床にしっかりと取り付けられています。最大直径15.5のドリルビットを処理できます。サポートされている回転速度は、通常、毎分50〜2000回転(RPM)の範囲です。

このユニットのユニークな点は、その駆動機構を手動で制御できることです。熟練した機械工は、このかなり普及している機械ユニットを使用して正確な仕事をすることができます。

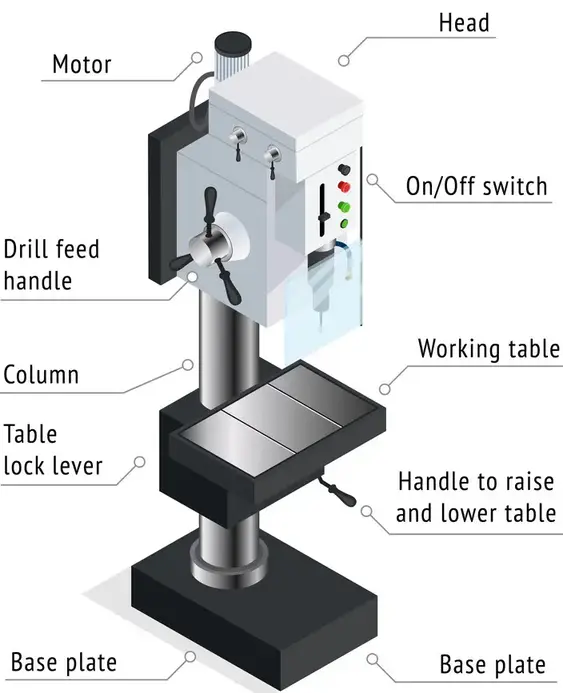

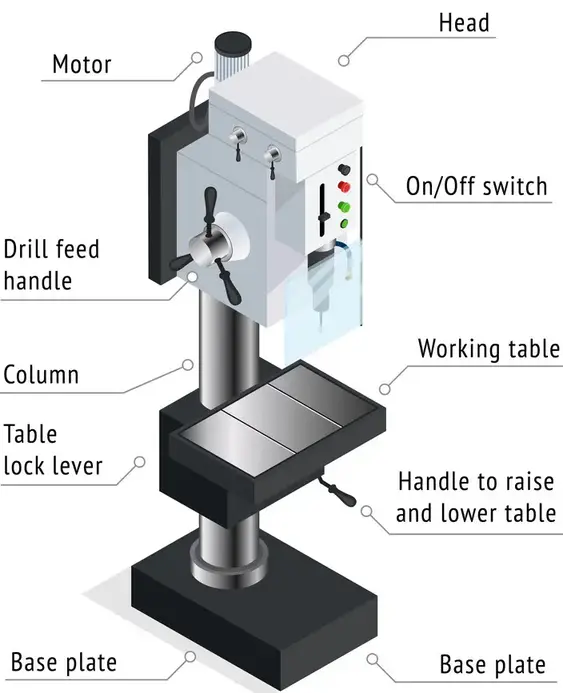

- 直立したボール盤。

このユニットは、中型の掘削作業を処理するために設計されています。敏感なドリルのように見えますが、かなり大きくて重いです。直径50mmまでのドリルビットを使用できます。

この機器ユニットは、手動モードまたは半自動モードで使用できます。オペレータは、工具をワークピースにパワーフィードできます。この目的のために、いくつかの直立したドリルはテーブルを上げるメカニズムを備えています。

- ラジアルボール盤。

この機械は、中型から大型の重いワークピースを処理するように設計されています。その丸い柱は大きな台座に取り付けられています。ラジアルアームは、さまざまな高さのワークピースに対応できるように上下させることができます。ドリルヘッドをアーム上でスライドさせて、アームを任意の位置にスイングできます。

ラジアルボール盤は、通常、手作業では指示されません。作業者がモーターを制御し、ドリルが製造ラインを通過するワークピースを貫通します。

- ギャングボール盤。

これは共通のテーブルとベースを持っています。この機械の独自性は、複数のドリルヘッドを備えていることです。通常は4〜6個です。それらは左右に配置されます。それぞれに個別の駆動モーターがあるため、すべてが異なる速度でワークピースをドリルし、同時に複数の穴を生成します。

また、本機はリーマ、中ぐり、タッピングなどの一連の操作を複数実行できます。各スピンドルには、個別のツールを装備できます。このようなユニットは、手動で使用することはできません。 CNCセンターをドリルする必要はありませんが、ギャングボール盤の改造として構築することもできます。

- 複数のスピンドルボール盤。

このユニットは、ドリルヘッドのベンチの代わりにいくつかのスピンドルを組み込んだギャングボール盤の高度なバージョンです。これは、多数の同一のワークピースの穴のパターンを再現するために使用されます。

スピンドルは、すべてのスピンドルを駆動するギアのセットを備えた単一のモーターによって駆動されます。すべてのドリルを同時にワークピースに送り込みます。ここで変更できるのは、X軸とY軸に沿ったスピンドル間の距離です(通常)。カッターをガイドするためにドリルジグが使用されます。

- 深穴掘削機。

この高度に専門化された機械は、コネクティングロッド、銃のバレル、およびその他のコンポーネントにさらに深い穴を開けるために使用されます。深穴加工機は、高い切削速度を最大限に活用し、送り速度を下げて目的を達成します。

動作原理は、非回転ドリルが高速回転ドリルにゆっくりと供給されることです。材料と工具の両方が過熱するのを防ぐために、クーラントが常に供給されます。そのような機械はまた、手動で指示することはほとんどできません/それらは他の半自動またはCNCです。

- CNCボール盤。

CNCドリルマシンは、ロータリーカッターを使用してドリル操作を実行するために産業環境で使用されるコンピューター制御の機器ユニットです。

このような掘削センターは完全に自動化された機械であり、労力を必要とせず、ワークピースの設置と工具の交換を行います。彼らは彼らが指示でCAMファイルを読むことを可能にする統合されたソフトウェアを持っています。

CNCドリルは、工具保持装置を3次元で動かすことができます(一部の機械には4軸または5軸があります)。ただし、方向に関係なく、ドリルビットは直角にワークピースに入る必要があります。工具保持部品は、スピンドル自体(従来のオプション、他のCNCユニットにも共通)、スリーブ、ソケット、チャック、およびタッピングアタッチメントです。

CNCドリルは複雑な機器ユニットですが、おそらくその主要部分は十分に自明です。下の画像でそれらを参照してください。

そして、最初から最後までの全体的なプロセスの理解を磨きましょう。 CNCドリルのステップバイステップの手順は次のとおりです :

- CADデザインの作成。 これには、コンピューターソフトウェアで2Dまたは3Dモデルを作成することが含まれます。

- デザインをCAMファイルに変換します。 これは、CNCドリルが読み取るためのGコード加工言語で書かれたドキュメントです。

- CNCドリルに命令をロードします。 基本的に、これらの命令を入力し、正しく読み取られて実行されることを確認します。

- CNCドリルのセットアップ。 これには、適切なドリルビットのセットを選択し、機械を設定/固定することが含まれます。

- ドリル操作を実行します。 この部分は、機械工による手順の開始後、ドリルのみで実行されます。

- コンポーネントの評価。 手動および自動のQAチェックを実行して、実行されたドリル手順が成功したことを確認します。

それでは、ボール盤のレビューに移りましょう。

ボール盤の利点と制限

産業機器として、ドリルには考慮すべきいくつかの技術が付属しています。すべてのボール盤に頼ることができる側面は次のとおりです。

- 正確なポイント。 これらのユニットは、それ自体で優れた精度を保証できます。彼らは、ドリルビット、ボーリングバー、リーマーを使用して穴を段階的に処理することでそれを実現します。

- 優れたフィード制御。 驚いたことに、手動での穴あけでさえ、精密な機械加工と見なされています。 CNCユニットはそれぞれさらに一歩進んでいます。

- 掘削オプションの適切な選択。 利用可能な掘削ユニットの膨大な配列により、正確な、深い、同時の、パターン、および他のタイプの掘削から選択することができます。追加のボーナスとして、これらはすべて、2つの堅固なマシンセンターのみで実行できますが、これらのユニットには考慮すべき制限があります。これらは、ある程度の一貫性を備えた滑らかで正確な穴を作成することが不可能な特定の機会に関連しています。

- 坑井の安定性。 ボアホールの崩壊—トック応力によるせん断タイプの坑井の破損は、考慮すべき大きな問題です。これは、間違った軌道、不十分な掘削泥水など、複数の要因に由来します。

- 掘削の限られた軌道。 通常、ドリルマシンは直角に切断することを目的としています。偏差があると、ほぼ瞬時に穴が破損します。それは可能な設計の範囲をいくらか制限します。

いずれにせよ、掘削機はかけがえのないものです。賢明にアプローチすれば、他の機械では提供できない優れた生産品質と幅広い製造技術を提供します。

概要

本質的に、穴あけは滑らかな穴だけを作るだけではありません。それは、正確なねじ山や頑丈な仕事の生産、ボルトやねじの収容、優れた内部仕上げの作成などの側面に関係しています。

ドリルマシンは、手動、半自動、またはCNCのものにすることができます。現在、大手メーカーは8つの掘削プロセスすべてを実行するマシンセンターを使用しています。高品質の掘削のために考慮すべき唯一の側面は、軌道と適切な掘削泥水の使用法です。

作者について

Barretは、高品質で革新的な製品で知られるCNC機械加工や3D印刷など、技術関連のコンテンツを専門とするクリエイティブライターです。

産業技術