ジェネレーティブデザインでより良い積層造形の成果を達成する

この記事を読む:ドイツ語(ドイツ語)

Fusion 360の2020年12月のアップデートの一環として、休日に間に合うように隠されたギフトを提供しました。これは、積層造形の成果を生み出すための新しい方法です。内部的には、このプロジェクトをAdditive 2.0と呼び、Experimental Generative SolversandFeaturesプレビューの一部です。この新しい方法は、ジェネレーティブデザインで以前に見たものと比較して、結果の形状品質と印刷適性を改善するのに大いに役立つはずです。これは私たちの多くが待ち望んでいたプレゼントでした。私のチームと私は、私たちが提供したすべてのものを「開梱」したいと思います。

新しいAdditive2.0アルゴリズムの使用

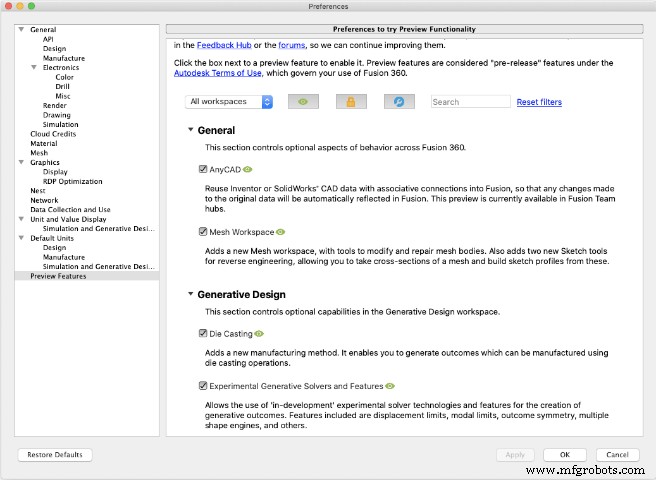

まず、ユーザー設定から実験的生成ソルバーと機能のプレビューをオンにする必要があります。

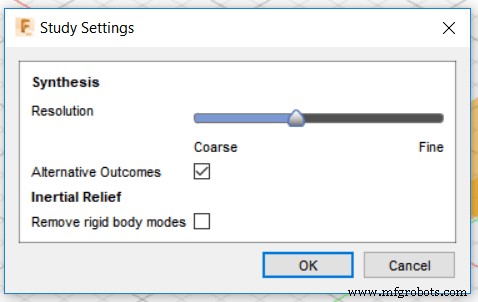

プレビューを有効にした状態で、スタディ設定で代替結果をオンにする必要があります。そこから、いつものようにスタディを設定します。 [製造上の制約]ダイアログで積層造形の制約を有効にし、目的の印刷方向を選択して、ソルバーに残りの処理を任せます。

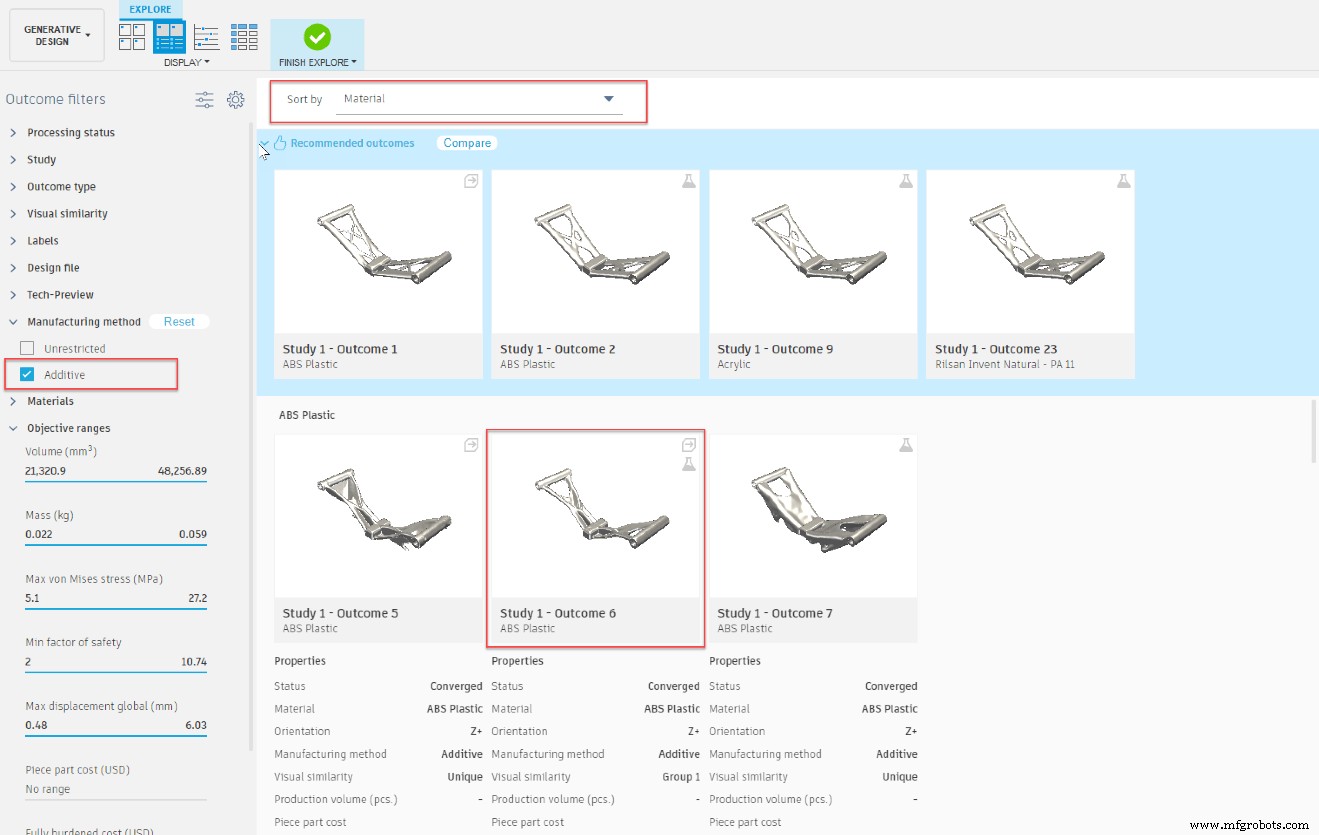

探索に入ると、追加の結果のセットごとに(セットが指定された材料と方向に等しい場合)、Additive2.0は各セットの2番目の結果を生成します。 クイックヒント:これを確認する最も簡単な方法は、プロパティビューに切り替え、積層造形法に切り分けて、[並べ替え]ドロップダウンを[マテリアル]に設定することです。

Additive 2.0はどのように優れていますか?

相加的な結果を生成するための最初のアプローチでは、多くのシナリオで形状の品質に多くの要望が残されていました(多くの人がそう言ってくれて、聞いてくれました!)。オーバーハングの要件を満たし、完全に自立しようとしたときに、顕著な階段の踏み出しやその他のアーティファクトの結果が見られるのが一般的でした。私たちの新しいアプローチにより、私たちのソルバーは、最小の厚さの要件を満たし、設計質量のバランスを取り、サポート材料を最小化するというはるかに優れた仕事をします。この新しいアプローチは、完全に自立するために形状の品質を犠牲にすることはありません。

これらの改善が私たちが作成する結果にどのように影響するかを示すいくつかの例を掘り下げてみましょう。

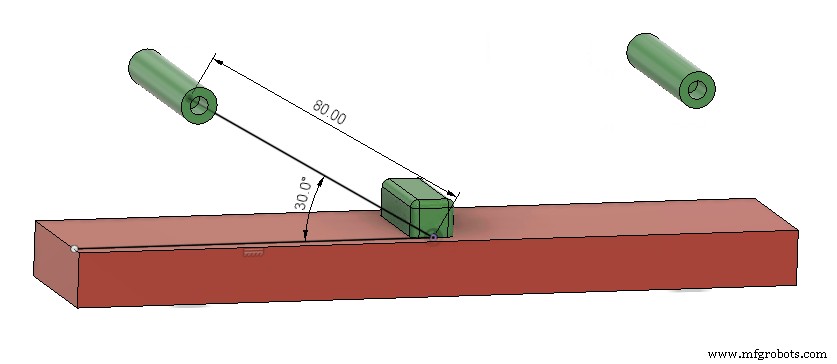

最初の例は、以下に示す単純な生成セットアップです(負荷と制約は非表示になっています)。この部品を図1(下)に示す向きで製造し、赤い障害物をビルドプレートに置き換えます。

この設定では、図2(下)に示すように、制約のない結果が生成されます。これは、さまざまな理由で製造が困難です。まず、パーツジオメトリの下の広い領域には、サポート構造が必要です(図の後半で赤く強調表示された領域)。また、パーツの中央付近の薄いフィーチャは壊れやすく、サポートの取り外し中に破損する可能性があります。この設計は追加的に製造できますが、最適化にはほど遠いです。

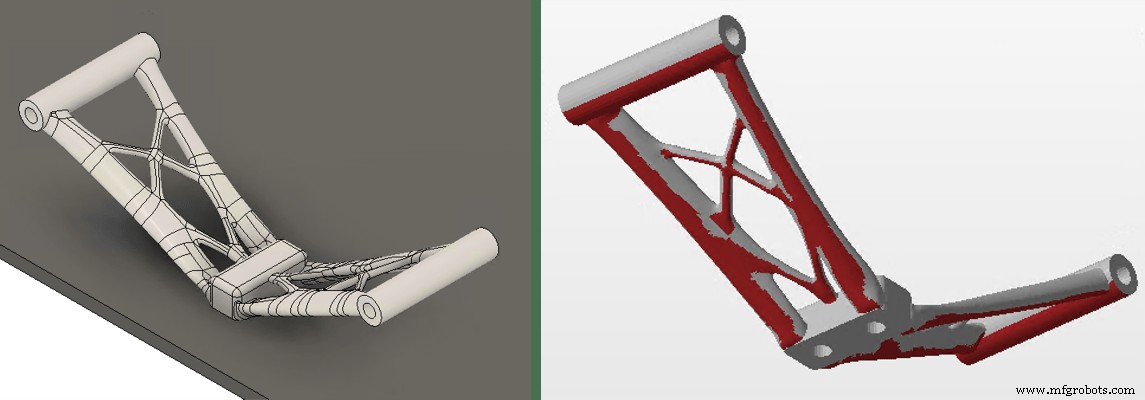

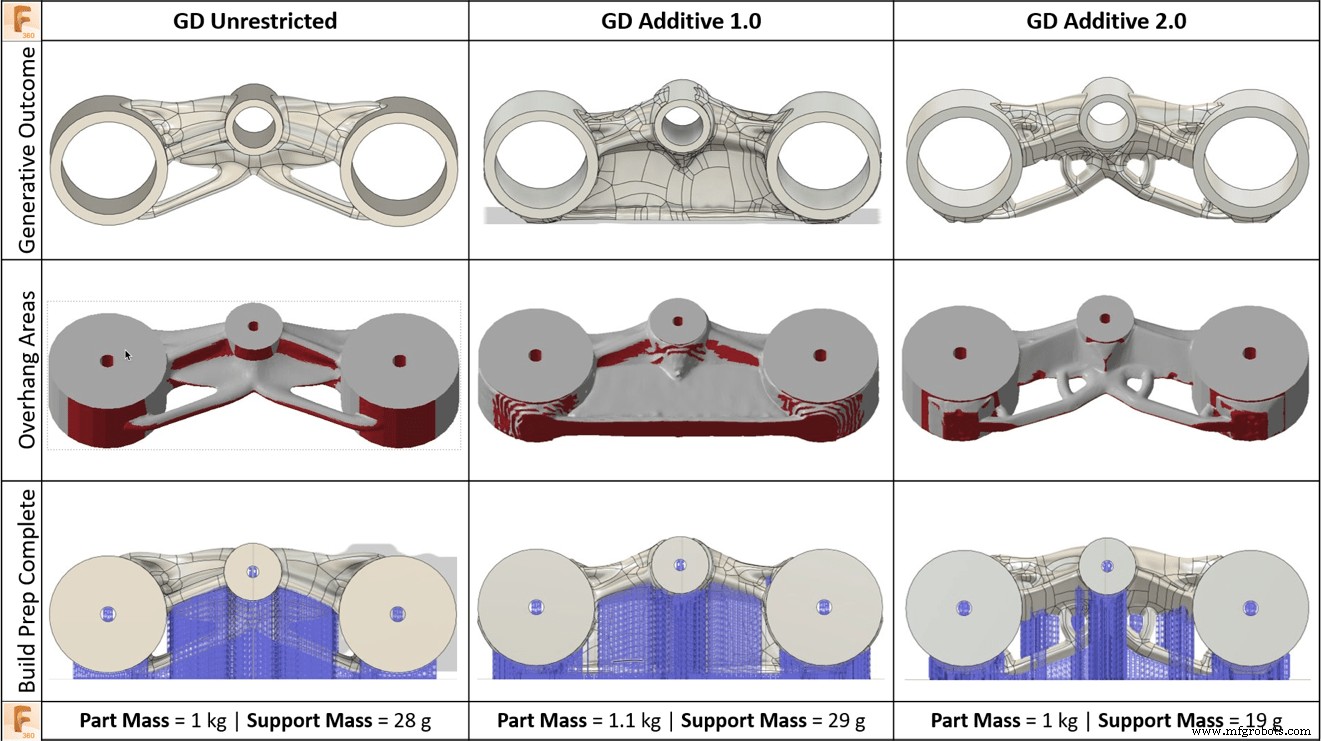

Additive 2.0を既存のAdditive制約(Additive 1.0)と並べて見ると、図3(下)に示すように、違いが明らかになります。どちらの場合も、オーバーハング角度が45度、最小厚さが3mmの加法拘束を構成しました。

どちらの場合も、必要なサポート資料の量は減りますが、なくなるわけではありません。ただし、構造全体をサポートするためにビルドプレートから材料を構築するAdditive 1.0の結果は、制約のない結果よりも50%重くなります。これは、元の積層造形ソリューションでよくある煩わしさであった階段状のアーティファクトを示しています。 Additive 2.0は、必要なサポートマテリアルの量も大幅に削減しますが、ジオメトリの微妙な変更により、このモデルの質量は11%しか増加しません。どちらのアディティブデザインも3mmの最小フィーチャサイズを満たしていますが、アディティブ2.0は無制限に非常に近い構造を保持し、薄すぎる格子ビームをより厚い有機構造にマージします。新しいAdditive2.0の結果は、元の結果の表面品質の低下の多くも排除します。

理論的には、新しいAdditive 2.0拘束により、サポートされる領域が減少し、全体的なパーツの質量の増加を最小限に抑えて細いビームが排除されます。しかし、これらのデザインは実際にはもっと製造可能ですか?印刷の準備プロセスを見てみましょう。

印刷プロセスの検証

FFFの例

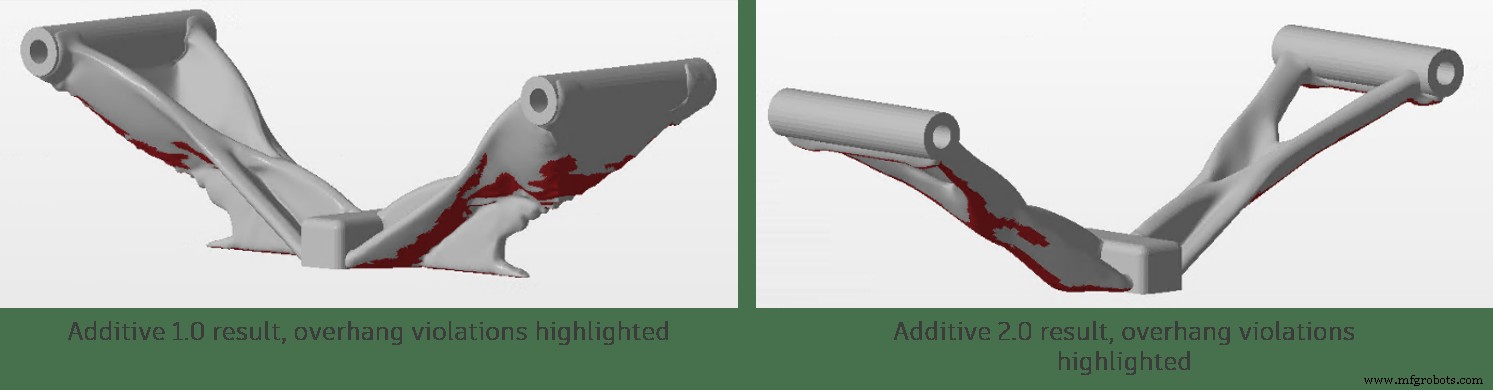

図4(下)は、Additive1.0とAdditive2.0の結果を、元の無制限の結果と比較しています。これらの各結果は、Fusion360アディティブワークスペースを使用した一般的なFFFワークフローを通じて取得されました。モデルはスライスされ、Fusion 360を使用して後処理された後、デスクトップFFFマシンで印刷されました。各部品は、同じ印刷設定、機械、および同じPLAフィラメントを使用して後処理されました。図3に示す結果は、添加剤2.0と1.0の間の改善を明確に示しており、部品の質量が41.3%大幅に減少しています。無制限の制約を利用する場合と比較した場合のAdditive2.0の利点も強調されており、必要なサポート資料が47.8%削減されています。

SLAの例

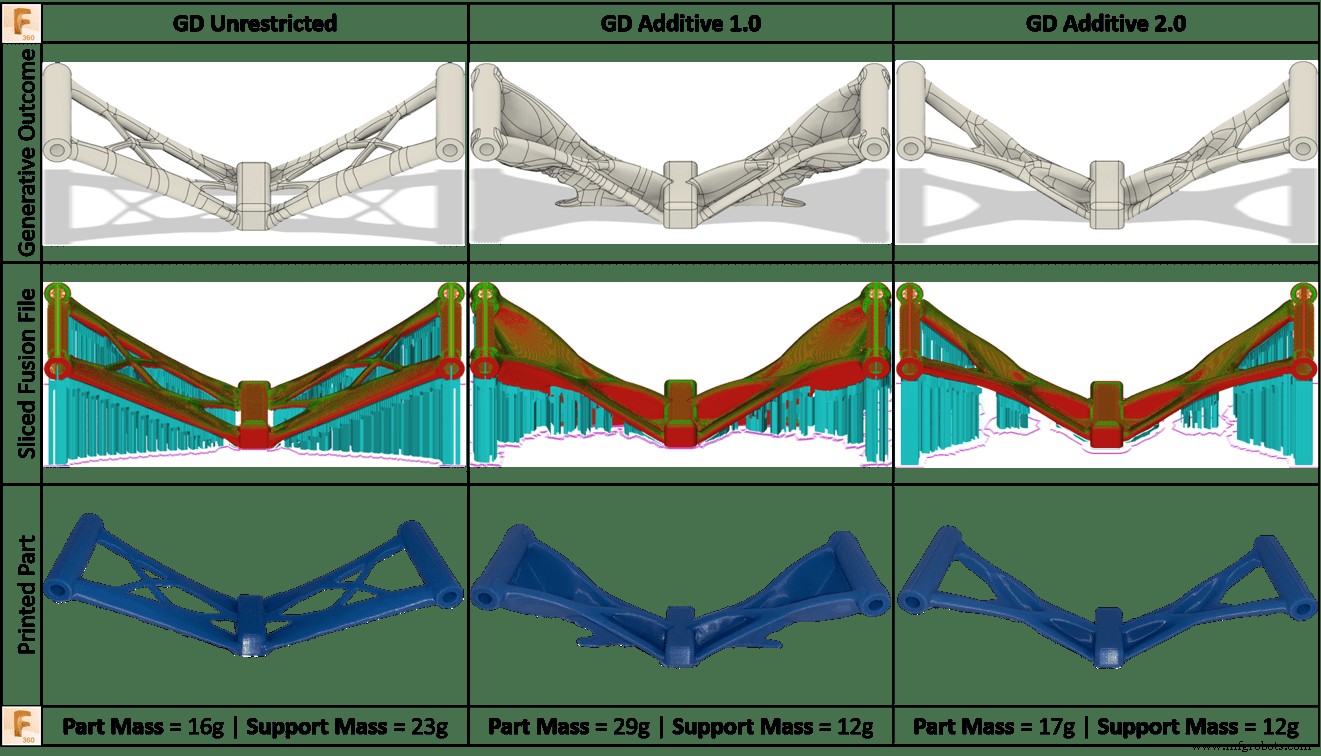

図5(下)は、Additive1.0とAdditive2.0の結果を、SLAプロセスでの印刷用に準備された元の無制限の結果と比較しています。これらの各結果は、Netfabbを使用した一般的なSLAワークフローを通じて取得されました。上記の結果と同様に、図5は、添加剤1.0から2.0への改善を明確に示しています。パーツの質量とサポート材料の両方で、このプロセスも必要でした。

SLMの例

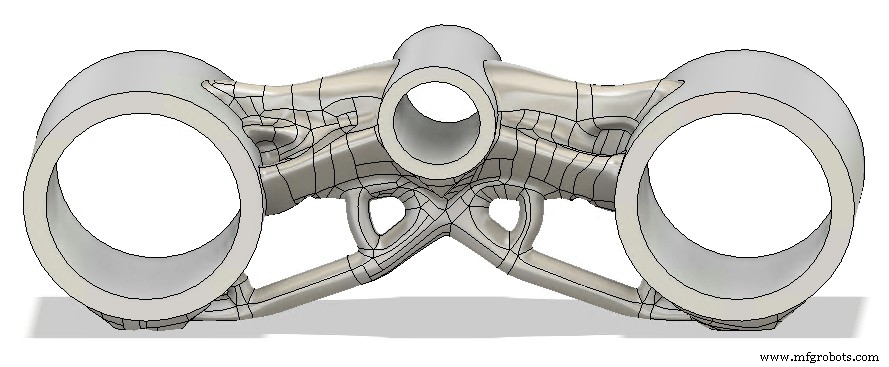

別のより現実的な例を見てみましょう。ジェネレーティブデザインのトレーニング資料にあるモーターサイクルトリプルクランプの問題の例では、フォークチューブをモーターサイクルのステアリングステムに接続する構造コンポーネントの設計について説明します。この例では、選択的レーザー溶融(SLM)を使用して、アルミニウムからコンポーネントを追加的に製造します。

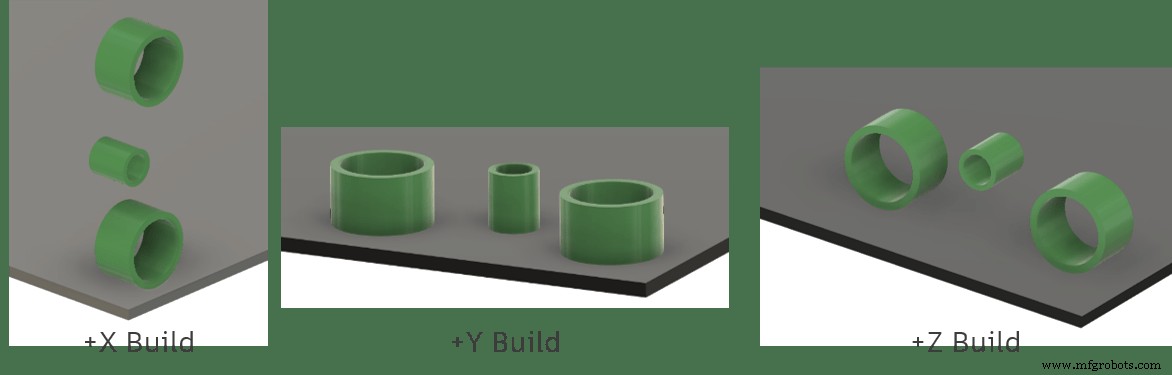

生成スタディを実行する前に、コンポーネントのビルド方向を選択しました。ビルドの高さは主要なコスト要因であるため、+X方向を避けました。経験から、必要な公差を得るために、印刷中に大きな穴のほとんどを材料で埋めてから、ポストマシンで埋める必要があることがわかっています。穴が埋められると、+ Y方向で成形品の上面の断面積が急激に変化し、大きな表面が急速に冷却され、ビルドの問題が発生する可能性があります。その結果、+ Y方向を拒否し、+Zビルド方向に決定しました。

生成されるビームがサポートの取り外しによる力に耐えるのに十分な大きさになるように、最小フィーチャサイズを0.25インチ(6.35 mm)に選択しました。オーバーハング角度は、SLMプロセスのパラメーターと一致して45°に設定されました。 Additive2.0の結果を下の画像に示します。

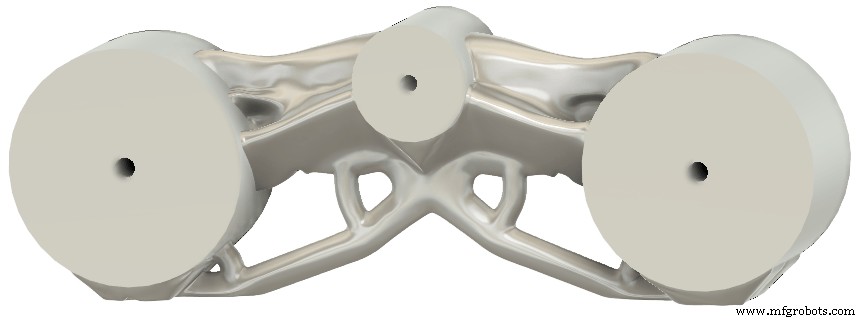

通常、この時点で有機的な形状に設計を微調整し、設計のパフォーマンスを検証する可能性があります。今日は、これらの手順をスキップして、製造ワークスペースに直接移動し、印刷の準備をします。

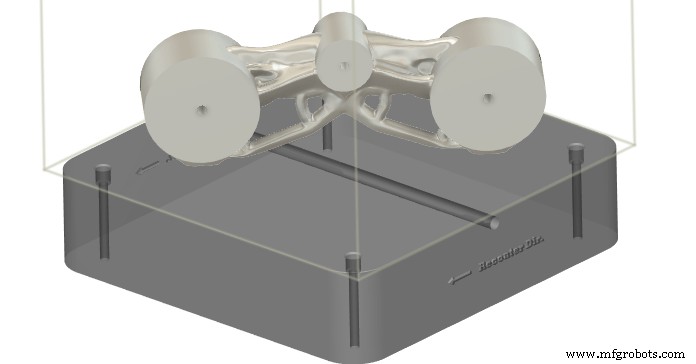

レニショーAM250を使用してデザインを製造しますが、これにはAdditiveBuildFusion拡張機能が必要です。まず、大きな穴を材料で埋めて、後で公差まで加工できるようにする必要があります。これは、製造ワークスペースで、穴をより小さな直径にプレス/プルする製造モデルを作成することによって行います。

次に、Renishawマシンと変更したジオメトリを選択して、新しいセットアップを作成します。 [移動]コマンドを少し操作すると、パーツがビルドプラットフォームに配置されます。

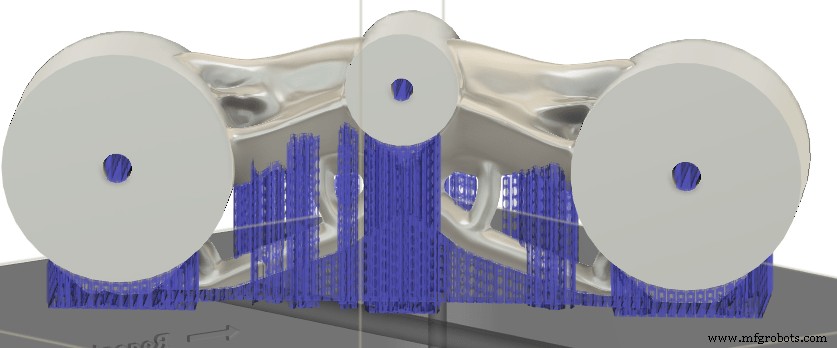

次に、ボリュームサポートコマンドを使用してサポート資料を生成します。

この時点で、印刷をシミュレートし、gコードを生成してマシンに送信する準備が整いました。

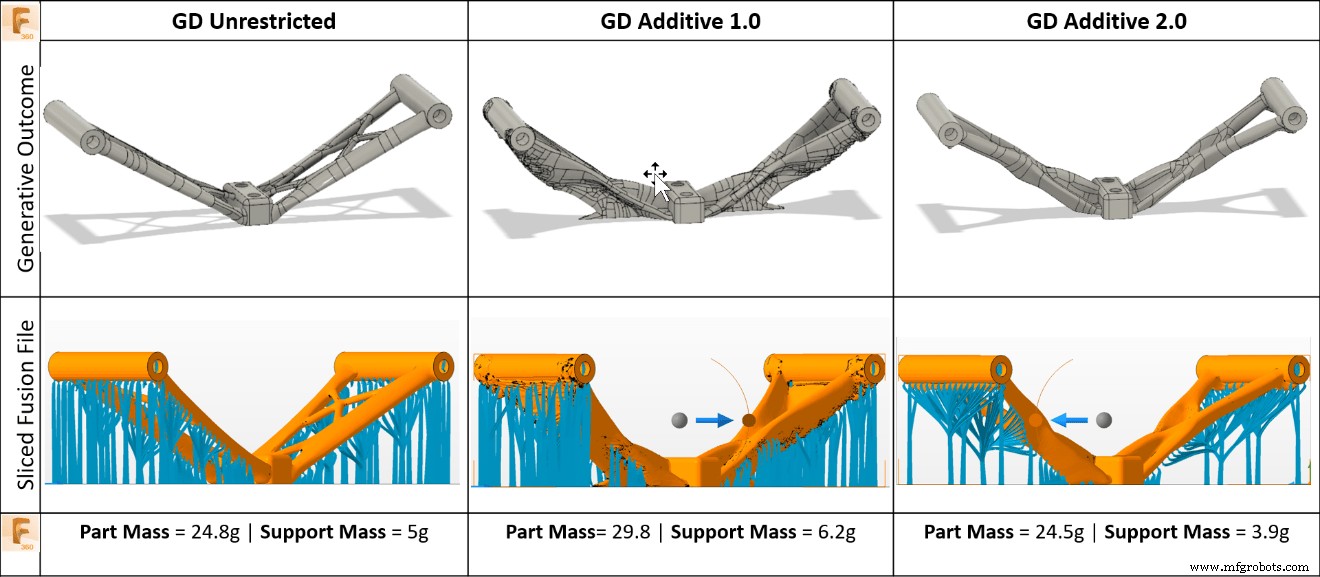

図7(下)は、Additive 2.0の設計を、制限のない既存の積層造形ソリューションと比較しており、前の例と同様の傾向が見られます。 Additive 1.0の結果はより重く、制限のない部分と同じくらい多くのサポートを必要とし、表面品質の問題に悩まされます。 Additive 2.0は、形状品質を改善し、必要なサポートマテリアルを削減し、パーツの質量を無制限の結果とほぼ同じに戻します。

自分でAdditive2.0を試してみてください

私たちが製品にもたらしたのと同じように、これらの積層造形の改善に興奮していることを願っています。このブログの画像は素晴らしいストーリーを語っていますが、改善点を示すために使用したモデルを提供したかったので、自分で見てください。これらのモデルは、実行して開き、利用可能なスタディを生成する準備ができています。

添加剤2.0V型テンションバーのセットアップ

Additive2.0モーターサイクルトリプルクランプセットアップ

新しい積層造形の制約について質問やコメントがある場合は、[email protected]までご連絡ください。また、このソリューションの開発と検証を行ってきた素晴らしい専門家チームと、このブログ投稿の作成を支援してくれたBen Weiss、Adam Day、Matt Oosthuizen、DivyKishorTiwaryに心から感謝します。皆様のホリデーシーズンと新年のご多幸をお祈り申し上げます。

産業技術

- アディティブマニュファクチャリングとサブトラクティブマニュファクチャリング

- アディティブマニュファクチャリングの利点

- アディティブマニュファクチャリングにおける4つの有望な自動化トレンド

- アディティブマニュファクチャリングワークフローに関する調査

- ジェネレーティブデザインと3Dプリンティング:明日の製造

- 専門家インタビュー:アディティブマニュファクチャリング、ジェネレーティブデザイン、インダストリー4.0に関するオートデスクのRobert Yancey

- PCBを製造するための設計

- 添加物を含むすべて

- エレクトロニクスにおけるアディティブ マニュファクチャリング

- アディティブ マニュファクチャリング プロセスで CAD を最大限に活用する方法

- 航空宇宙におけるアディティブ マニュファクチャリング