ジェネレーティブデザインと3Dプリンティング:明日の製造

ジェネレーティブデザインは、エンジニアやデザイナーがより革新的かつ効率的な方法で設計の問題に取り組むことを可能にするソフトウェアツールです。ジェネレーティブデザインアルゴリズムは、目標と制約を定義することですべての可能な設計ソリューションを探索し、エンジニアに探索するための多数のオプションを提供します 。

まだ初期段階ですが、ジェネレーティブデザインは、特に3D印刷と組み合わせると、産業用アプリケーションに大きな可能性を示しています。ジェネレーティブデザインと3D印刷を組み合わせることで、より軽量で強力な部品を作成しながら、設計の柔軟性を高めることができます。

本日は、特に3D印刷と組み合わせた場合に、ジェネレーティブデザインを使用することのメリットと現在の課題について説明します。また、3D印刷で使用される最も人気のあるジェネレーティブデザインソフトウェアのいくつかを調査し、ジェネレーティブデザインテクノロジーを活用してイノベーションを推進している企業を見ていきます。

ジェネレーティブデザインとは何ですか?

ジェネレーティブデザインは、かなり新しいテクノロジーです。他の新しいテクノロジーと同様に、その定義に関する業界のコンセンサスは依然として不足しています。それにもかかわらず、ジェネレーティブデザインを見るには、主に2つの方法があるようです。トポロジの最適化を含む広義の用語として、または完全に異なるテクノロジーとしてです。

ジェネレーティブデザインの一般的な見方では、ジェネレーティブデザインは、強力な計算を利用して設計プロセスを支援するテクノロジーとして説明されています。

ジェネレーティブデザインがどのように機能するかを段階的に見ていきます:

1。パラメータを設定する

設計者は、重量、材料、サイズ、コスト、強度、製造方法などのパラメーターに基づいて、部品設計のパラメーターを指定および設定します。

2.2。デザインを生成する

ジェネレーティブデザインソフトウェアは、アルゴリズムを使用して、何千ものデザインオプションを探索および生成します。この段階で、ソフトウェアはAIを利用したアルゴリズムを使用して各設計を分析し、最も効率的な設計を確立することもできます。

3。最適なオプションを選択してください

次に、設計者はこれらの設計を研究し、設計目標に最適な結果を選択できます。

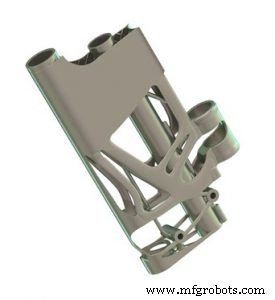

設計の形状を決定するために、ジェネレーティブデザインアルゴリズムは、次のようなさまざまなアプローチを使用できます。トポロジー最適化、生体模倣、形態形成として。

これらのアプローチの主な違いは、トポロジー最適化アルゴリズムは通常、既存の設計から開始し、部品の重量を減らすために材料を除去することです。

対照的に、生物模倣と形態形成は、木の根や枝の成長や骨構造の進化など、自然のデザインへの進化的アプローチを模倣し、これを使用してデザインオプションを生成します。

ジェネレーティブデザインのメリット

3D印刷で使用すると、製造コストの削減や生産性の向上など、メリットをさらに拡大できます。 3つの主要な利点を特定しました:

1。革新的なデザインオプション

ジェネレーティブデザインソフトウェアは、人間が想像できる以上の形状を生成し、それによって製品設計における人間の能力を強化することができます。

2。軽量化

ジェネレーティブデザインツールは、エンジニアリング要件を遵守しながら、必要最小限の材料を使用して軽量部品を作成するためのリソースをエンジニアに提供します。

3。パーツの統合

ジェネレーティブデザインは、サブアセンブリを単一のパーツに統合するためのソリューションを提供できます。部品を統合すると、組み立てプロセスとメンテナンスが簡素化され、全体的な製造コストを削減できます。

ジェネレーティブデザインが3Dプリントに最適なのはなぜですか?

ジェネレーティブデザインソフトウェアは、複雑で有機的な形状の部品を概念化するのに役立ちます。一方、3D印刷は、複雑な形状を作成できるだけでなく、費用対効果も高いため、これらの形状を実現するための理想的なテクノロジーです。従来の製造では、コストが高いか技術の制限があるため、これらの形状を製造することは不可能ではないにしても非現実的であることがよくあります。

ただし、ジェネレーティブデザインは多くの場合、技術が最適な製造方法になりますが、添加剤製造のみです。一部のジェネレーティブデザインソフトウェアパッケージでは、AMに加えて、CNC機械加工、鋳造、射出成形などの製造方法を指定できます。

ジェネレーティブデザインの課題

現在、ジェネレーティブデザインは開発の初期段階にあります。つまり、初期のユーザーは特定の課題に直面する可能性があります。

#1:学習曲線

たとえば、ジェネレーティブデザインソフトウェアが解決しなければならない計算可能な用語で設計問題を正確に定義するには、急な学習曲線が必要になります。設計問題をパラメータのセットとして表現することに不慣れなエンジニアは、構造上の制約または荷重が大まかに定義されてしまう可能性があり、最終的には設計が失敗することになります。

#2:設計と製造の間のギャップ

ジェネレーティブデザインで考慮すべきもう1つのポイントは、効率的なデザインが常に効率的に製造できるとは限らないということです。たとえば、レニショーのケーススタディでは、エンジニアがサスペンションベルクランクをトポロジー的に最適化しました。ただし、最適化された部品の製造可能性は考慮されていません。その結果、多くのサポートを印刷する必要がある設計になりましたが、必要なサポートをできるだけ少なくしてパーツを設計することをお勧めします。

#3:難しい形状

さらに、ジェネレーティブデザインツールを使用して作成されたデザインは、3Dプリントでも難しいジオメトリを作成できます。張り出した機能と薄い壁は、このほんの一例です。ただし、新しいジェネレーティブデザインツールには、ユーザーがオーバーハング角度や最小壁厚などの追加の製造データを指定できるオプションが用意されています。

#4:必要なリソース

最後に、ジェネレーティブデザインのアプローチは計算集約的であり、ハードウェアの強力なコンピューティング機能を必要とします。ただし、クラウドコンピューティングを活用するジェネレーティブデザインソフトウェアを提供する企業が増えているため、高価なハードウェアに投資する必要がありません。

3Dプリント用のジェネレーティブデザインソフトウェアソリューション

ジェネレーティブデザインソフトウェアの市場は新しいものですが、加法製造と減法製造の両方で利用できるソフトウェアパッケージはすでに多数あります。このセクションでは、3Dプリントのジェネレーティブデザインで最も有望な製品のいくつかを見ていきます。

オートデスクのジェネレーティブデザイン

オートデスクは、ジェネレーティブデザイン開発の最前線に立ってきました。 4月、同社は、クラウドベースのFusion 360Ultimate製品開発ソフトウェアに組み込まれたAutodeskGenerativeDesignプラットフォームを立ち上げました。

仕組み

このプラットフォームにより、エンジニアは、材料、サイズ、重量、強度、製造方法、コストの制約などの設計パラメーターを定義できます。特に、ソフトウェアはAIベースのアルゴリズムを使用しており、一連の設計オプションの中から有効な設計をフィルタリングするのに役立ちます。このソフトウェアは製造可能性も考慮に入れているため、設計者は最大10種類の積層造形材料を選択して設計を研究できます。

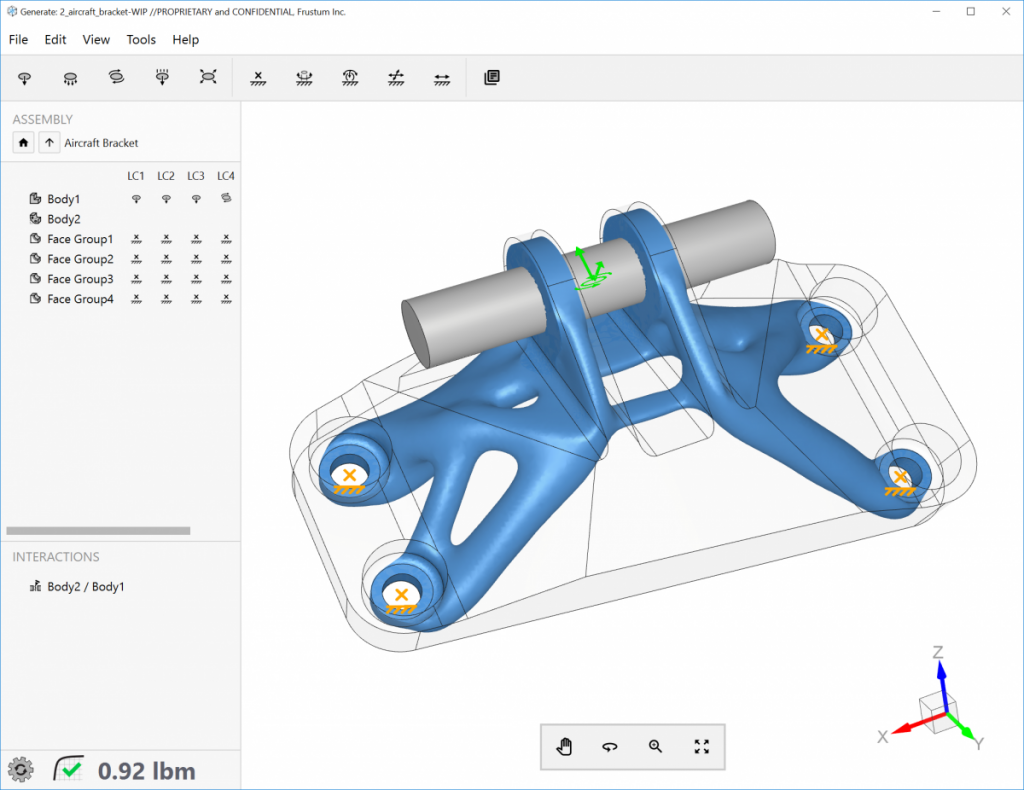

Frustum GENERATE

2014年に設立された若い会社であるFrustumは、ジェネレーティブデザイン分野で重要なプレーヤーになることを目指しています。同社が提供するのは、GENERATEソフトウェアです。これは、積層造形、フライス盤、鋳造用のトポロジー最適化コンポーネントを作成するための直感的なプログラムです。 GENERATEはクラウドベースのプラットフォームであり、無料、プロフェッショナル、エンタープライズの3つの層で利用できます。

仕組み

GENERATEでは、ユーザーは特定の荷重と拘束値をパーツの面に割り当てます。次に、FrustumのジェネレーティブデザインエンジンTrueSOLIDⓇを搭載したこのプログラムは、応力集中の有限要素解析(FEA)マップを生成します。このマップを使用すると、ユーザーはパーツのジオメトリを変更して、特にその構造内の不要なマテリアルの量を減らすことができます。モデルはSTL形式で保存でき、3D印刷の準備ができています。

昨年、FrustumはSiemensとのパートナーシップを発表しました。現在、このテクノロジーはSiemens PLMソフトウェアに商用ライセンスされ、SiemensNXおよびSiemensSolidEdgeに統合されています。

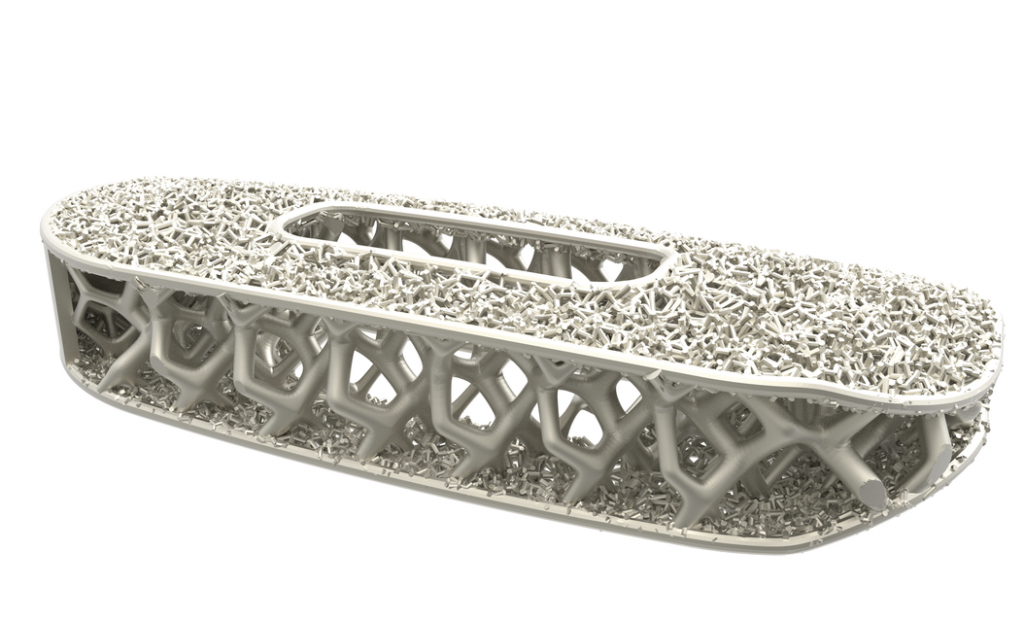

デスクトップMetal'sLiveParts™

米国を拠点とする金属AMシステムのメーカーであるDesktopMetalの研究グループDMLabは、最近、LiveParts™と呼ばれる実験技術を発表しました。

仕組み

LiveParts™ジェネレーティブデザインプラットフォームは、サイズ、目的、重量などの事前定義されたパラメータのセットに基づいてパーツを「成長」させる、自然に着想を得たアルゴリズムを使用しています。このプログラムは、シードセルから最適化された構造に発展させることでデザインを作成します。この構造は、強く、軽量で、疲労に強いものです。パーツを「成長」させるプロセスは、モデルのサイズにもよりますが、通常5〜5分かかります。

実際のジェネレーティブデザイン

ジェネレーティブデザイン製品は主流になるにはほど遠いですが、航空宇宙、自動車、医療などの高価値産業に大きな期待を寄せています。ジェネレーティブデザインおよび付加的に製造された製品のメリットを最初に享受するために、これらの業界の一部の企業はすでに両方の組み合わせの調査を開始しています。

自動車

たとえば、Bugatti Automobilesは、3D印刷とジェネレーティブデザインを使用して、シーメンスジェネレーティブデザインソフトウェアのテストプロジェクトで、1,500 PSChironスーパースポーツカーの実際の翼制御システムを革新しました。

Siemens NXプラットフォームを使用して、自動車メーカーはアセンブリの重量を最適化することができ、アセンブリはチタンとカーボンファイバーで3Dプリントされました。このアプローチにより、50%以上の軽量化が実現しました。

ゼネラルモーターズは、オートデスクのジェネレーティブデザインソフトウェアを使用して、将来の製品のジェネレーティブデザインと3Dプリントの可能性を模索しているもう1つの自動車メーカーです。

「GMでは、ジェネレーティブデザインと積層造形プロセスを組み合わせて、期待する性能基準を備えた軽量の部品設計を可能にする大きな可能性を見出しています。」 ゼネラルモーターズの積層造形ディレクター、ケビン・クインは言います。

今のところ、GMはジェネレーティブデザインのパーツを3Dプリントして生産するのではなく、概念実証に重点を置いています。たとえば、最初のプロジェクトでは、GMはオートデスクのソフトウェアを使用してシートブラケットの150を超える設計オプションを作成しました。これらは、現在使用されているブラケットよりも40%軽く、20%強力でした。同社はまた、ブラケットの8つの異なるコンポーネントを1つの3Dプリントパーツに統合することもできました。

しかし、ある自動車会社は、ジェネレーティブデザインと大量生産の3Dプリントパーツでマイルストーンを達成しました。 BMWは最近、BMWi8ロードスター用の受賞歴のあるルーフブラケットを展示しました。 BMWのエンジニアは、トポロジー最適化を使用して部品に必要な材料の量を最小限に抑え、次に部品をチタンで3Dプリントしました。トポロジーの最適化により、重量が44%削減されただけでなく、3D印刷プロセス中にサポート構造を必要としない設計が作成されました。

医療

医療分野では、ジェネレーティブデザインを使用して、人間の骨の多孔性を再現するインプラントを作成できます。米国を拠点とする医療会社であるNuVasiveは、独自の設計最適化ソフトウェアを使用してチタンインプラントを作成しています。このソフトウェアは、格子状、非対称、軽量の設計を可能にします。これは、積層造形でのみ可能です。

今後の展望:ジェネレーティブデザインの未来

テクノロジーが製品設計ワークフローにますます統合されるにつれて、業界全体で使用されているジェネレーティブデザインの例がより一般的になりつつあります。まだ比較的新しいテクノロジーですが、それはすでにエンジニアに製品設計を見るまったく新しい方法を提供しています。

AIと機械学習がジェネレーティブデザイン技術の最近の進歩の多くに関与している一方で、添加剤製造もジェネレーティブデザインソフトウェアの採用を促進する上で重要な役割を果たしてきました。機械学習、クラウドコンピューティング機能、AMのさらなる進歩により、ジェネレーティブデザインテクノロジーが続くことを期待しており、製造業の将来の重要な要素になります。

3Dプリント