高速切削は本当に「万能」なのか?ワイヤー EDM は今でも役に立つのか?

近年、金型製造業界では高速フライス加工という声があります。 ワイヤー EDM を置き換えます 、これにより、一部の工場所有者は、設備に投資する際に不合理な選択をするようになります.工場は、これら 2 つの技術の長所と短所を見つけ出し、独自の処理ニーズに応じて適切な設備を選択する必要があり、傾向に盲目的に従うべきではありません。

高速フライス加工の開発はワイヤーに取って代わるか EDM?

ワイヤー放電加工機と言えます と高速ミリング は金型成形加工技術の主流の2つの加工方法で、それぞれに長所があります。高速フライス加工技術の急速な発展に伴い、その開発傾向はワイヤ EDM に取って代わることができますか?

客観的に言えば、高速切削技術は万能ではありません。その生産は、従来のフライス加工と EDM 技術の弱点を補うことから始まります。その成熟した開発は、その応用分野を徐々に広げてきましたが、それは製粉プロセス自体の特性によるものです。制約があり、金型加工で EDM を置き換えることはできません。

ワイヤ EDM の利点と応用

一言で言えば、ワイヤー放電加工の利点は、主に深い溝と狭いスリットの加工、内側のクリアコーナーの加工、クリアエッジの加工、微細で複雑かつ精密な加工の加工、深い溝の加工に反映されます。キャビティーなど、超硬材料の加工など、高速加工能力が不足している領域です。微細で複雑な形状の精密金型の製造では、EDM が絶対的な優位性を持っていることがわかります。

高速フライス加工技術の急速な発展に伴い、荒加工および中加工タイプの EDM の需要は大幅に減少しました。しかし、課題に直面して、EDMは高度な数値制御技術を統合し、技術の進歩によりさまざまなプロセス指標が高くなり、エッジとコーナーの精度が高いマイクロキャビティを得ることができ、Raで鏡面加工効果を得ることができます0.1 ミクロン未満の値。

さらに、ワイヤー放電加工と CNC フライス加工の組み合わせ、粉末混合放電加工による大面積仕上げなどの技術も、放電加工の適用範囲を拡大しました。

精密な小さなキャビティ、狭いスリット、溝、コーナーなどの技術的要件を伴う部品の加工には、EDM を最初に選択する必要があります。

複雑な形状の機械加工、特に工具が届きにくい複雑な表面がある場合、EDM が好まれる方法になりました。深い切削が必要な部品を機械加工する場合、特にアスペクト比が高い部品の場合は、高速フライス加工を避ける必要があります。

ハイテク部品の加工では、電極を加工するためのプログラミング時間は、一般に、高速ミリングでワークピースを加工する時間よりも短くなります。より複雑な機械加工アプリケーションでは、この違いはより顕著になります。 EDM 仕上げが指定されている場合、このような場合、EDM は火模様の表面を提供する必要があります。

理論的には高速フライス加工で加工できる加工状況が多いことは特筆に値します。ただし、マイクロツールのコストが高く、高硬度鋼部品をフライス加工するリスクがあるため、ワイヤ EDM を使用して銅電極を簡単にフライス加工し、予測可能な EDM 結果を達成することをお勧めします。

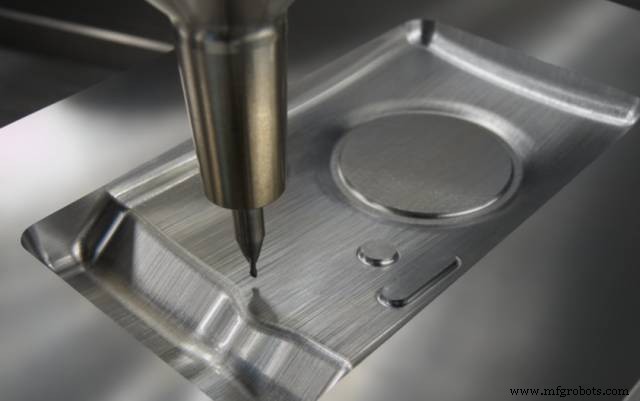

高速フライス加工の利点と用途

高速ミーリングは、小径フライスの採用、高速・小サイクル送りにより、生産効率と加工精度を大幅に向上させます。同時に、フライス加工力が低いため、ワークピースの熱変形が減少し、フライス加工の深さが小さく、送りが速いため、加工面の粗さが小さくなります。

高速フライス加工は、ほとんどの金型の加工に適しています。インモールド加工、高速フライス加工により、60HRC の焼入れ鋼部品を加工できます。そのため、高速フライス加工により、熱処理後の切削が可能になり、金型製造プロセスが大幅に簡素化されます。

従来の CNC フライス加工プロセス: 大まかな形状 → 粗いフライス加工キャビティ → 熱処理 → 形状仕上げ → EDM キャビティ → フィッター研削および研磨キャビティ → 表面強化処理。

高速加工後の手順: 粗形加工 → 熱処理 → 形状仕上げ加工 → 高速フライス加工 キャビティ → 表面強化処理により、電気加工(比較的言えば)、手動研削、およびその他のプロセスを節約でき、プロセスルートを短縮し、加工生産性を大幅に向上させます。

一般に、除去量の多い加工には、EDM ではなく高速フライス加工を使用する必要があります。工具がワークに近づきやすい場合は加工部の形状が開いており、アスペクト比が小さい場合は高速フライス加工に適しています。

高速ミリングは、電極の製造に非常に適しています。従来のフライス加工の電極は手作業で研磨する必要があり、一貫性が低く、EDM の品質に影響します。高速ミリング用の電極は、手作業による研磨を実質的に必要とせず、荒削りおよび仕上げ電極は、ほぼ完全な一貫性を実現します。同時に、高速フライス加工により、薄肉でより複雑な形状の電極を加工できます。

しかし、いくら高速フライス加工が発達しても、そのメカニズムには限界があります。回転工具による5軸加工を行っても、逃げ角の形状は加工できません。深いキャビティと狭い溝の場合、ツールの剛性が不十分なため、効果が理想的ではありません.

の融合開発 ワイヤー EDM および高速フライス加工

今日の高速フライス加工の急速な発展に伴い、EDMの開発スペースはある程度圧迫されています。同時に、高速フライス加工は EDM にも大きな技術的進歩をもたらしました。たとえば、高速フライス加工を使用して電極を製造すると、小面積の加工と高品質の表面結果が実現されるため、電極設計の数が大幅に削減されます。

さらに、高速フライス加工を使用して電極を製造することも、生産効率を新たなレベルに向上させることができ、電極の高精度を確保できるため、ワイヤ放電加工の精度も向上します。キャビティの機械加工のほとんどが高速フライス加工で行われる場合、EDM はコーナーをクリアしてエッジをトリミングするための補助的な手段としてのみ使用されるため、余裕がより均一で少なくなります。

ワイヤー EDM と高速フライス加工の開発は調和的で補完的です。高速フライス加工技術の発展は、放電加工技術の発展を促進するとともに、その発展に新たな原動力を提供します。二人の間にはかけがえのない役割があり、二人はそれぞれの長所を生かし、短所を避けるべきです。これら 2 つの技術を組み合わせることで、非常に複雑で高精度な金型の製造に最適な処理ソリューションを提供できます。

産業技術