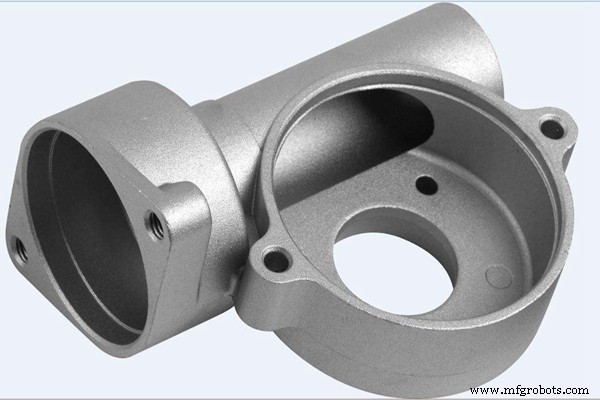

ダイカスト部品:アルミダイカストのしくみ

最終更新日 2022 年 4 月 28 日

金属を鋳造するために何世紀にもわたって使用されてきた多くの方法があります。これらの方法のいくつかは、5000 年以上前にさかのぼります。最も近代的で効果的な方法の 1 つは、ダイカストです。

ダイカストとは、溶融した金属を金型のキャビティに流し込み、凝固させて金型の形状を形成する金属鋳造方法です。この金属成形技術により、内部空洞や中空部分のある複雑な形状であっても、部品のサイズと形状の多様性が可能になります。

鋳造は金属に限らず、ガラス、セラミック、プラスチックなどの非金属材料にも使用できます。ほとんどの金属ダイカストは、亜鉛、アルミニウム、銅、マグネシウム、鉛などの非鉄金属を使用して作られています。この記事では、アルミニウム ダイカストの詳細と利点について説明し、目的のアルミニウム パーツを製造するための最適な材料を選択するのに役立てます。

アルミニウム ダイカストは、航空宇宙および航空機部品、電子部品、車両部品などを製造するために、あらゆる主要産業で使用されている最も広く使用されている方法の 1 つです。アルミニウム ダイカストの仕組みについて詳しく学びましょう。

アルミダイカストとは

アルミニウム ダイカストは、質感がよく滑らかで、表面仕上げが良く、寸法安定性が高いアルミニウム部品を作成する方法です。金属鋳造にアルミニウムが使用される理由は次のとおりです。

-

軽量で、複雑な形状や薄い壁でも非常に安定しています。

-

熱伝導率と電気伝導率が高いです。

-

耐食性に優れています。

-

非常に高い温度でも強度を維持します。

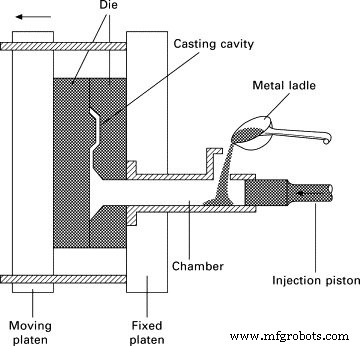

ダイカスト設備と機械の2つの基本的なタイプのうち;ホットチャンバーダイカストマシンとコールドチャンバーダイカストマシン、アルミ鋳物はコールドチャンバーマシンで処理されます。非常に高い温度でもアルミニウム合金の強度が保持されるため、高圧が必要です。

したがって、鋳物は別の炉で溶解されてからコールドチャンバーマシンに供給されます。次に、機械は加圧プランジャーを使用して溶融金属を金型に押し込みます。

アルミダイカストの仕組み

通常のダイカスト プロセスと同様に、アルミ ダイ カストでも液体アルミニウムを金型と呼ばれる型に流し込み、目的の形状に固めます。ダイカスト金型は、鋳物の除去を可能にするために、少なくとも 2 つの半分でできています。金型の形状は、鋳造の非常に複雑な形状と複雑な特徴に影響を与えます。これは多かれ少なかれ、鋳造技術の要点です。

アルミ ダイ カスト プロセスは、次の 9 つのステップに分けることができます。

1. アルミニウム合金のインゴットは、溶けるまで高温にさらされます。

2. 2 つのダイ ハーフは、一緒にクランプする前に洗浄され、注油されます。

3. 希望の形状に機械加工された 2 つの鋼製金型を使用して鋳造用の金型を準備し、ダイカスト プレスでクランプします。

4. 次に、溶融アルミニウムを高圧でキャビティに注入し、凝固させます。

5. 射出前に溶融金属をチャンバーに移すプロセスは、使用するダイカスト マシンがコールド チャンバーかホット チャンバーかによって異なります。

6. コールドチャンバーダイカストマシンは、アルミニウム、マグネシウムなどの高融点合金の鋳造に使用されます。したがって、アルミニウムダイカストは、コールドチャンバーマシンを使用して行われます。油圧シリンダーによるポンプ;

7. ホットキャスティングを冷却して固化させます。溶融金属が金型キャビティを満たし、金型設計の望ましい形状を形成します。

8. 2 つの金型が分離され、鋳物が排出されます。

9. 最後に、アルミニウム鋳物に付着した余分な材料は、のこぎりや切断などの二次操作によってトリミングされます。

アルミニウム鋳造は、最も高速で最も正確な高圧ダイカスト プロセスの 1 つです。回収されたアルミニウム金型は、きめがよく、硬度が高く、耐食性に優れ、表面仕上げが最小限で済みます。鋼の金型は砂型鋳造金型とは異なり再利用可能であるため、アルミニウム ダイカストは、アルミニウム部品の大量生産に最も適した方法です。

ダイカスト部品用アルミニウム合金材料

アルミダイカストに最も一般的に使用される合金は、A360、A380、A383、および A413 です。それぞれに独自の利点があるため、合金の選択は設計要件によって異なります。これらの合金の特性の一部を以下の表にまとめています。

| アルミダイカスト素材 | A360 | A380 | A383 | A413 |

| 硬度 | 75 | 80 | 75 | 80 |

| 伸び (2 インチの %) | 2.5 | 3.5 | 3.5 | 2.5 |

| せん断強度 | 28 | 28 | – | 25 |

| 引張降伏強さ (ksi) | 25 | 23 | 22 | 21 |

| 極限引張強度 (ksi) | 44 | 46 | 45 | 43 |

| 熱伝導率 | 65 | 56 | 56 | 70 |

| 導電率 (% Cu) | 30 | 27 | 23 | 31 |

| 密度 (lbs/in3) | 0.095 | 0.099 | 0.099 | 0.096 |

アルミダイカストには後仕上げが必要ですか?

型から型を外したら、部品の美学と機能特性を向上させるために仕上げが必要です。これらの仕上げは、コンポーネントに輝きを与え、高い耐食性をもたらし、耐摩耗性を高め、環境暴露から保護します。

ただし、アルミニウム金型は、鋳造基準によってすでに非常に優れた表面仕上げを備えているため、仕上げを最小限にするか、まったく必要としません。表面の小さな欠陥は、砂などの研磨材を使用して表面を滑らかにするサンディングで簡単に対処できます。

ショットピーニングや粉体塗装などの他の仕上げプロセスも、金属部品で実行して、それぞれ耐摩耗性を向上させ、保護コーティングを追加することができます.

アルミダイカスト部品のメリット

アルミニウム鋳造は、世界中で最も好まれている鋳造プロセスの 1 つです。これは、他のプロセスに代わる最も経済的な代替手段です。アルミ ダイ カスト部品が非常に優れている主な理由は次のとおりです。

-軽量合金であるアルミニウムは、強度を損なうことなく軽量部品を作ることができます

-薄肉の単純な形状または複雑な形状の部品を高い精度で製造する汎用性があります

-アルミニウム鋳造部品は、要件に応じて、質感が良好または滑らかです

-プロセスが非常に高速であるため、数万個の部品をより少ない時間とコストで製造できます

-この大量生産は、他のダイカスト プロセスとは対照的に、非常に費用対効果が高い

-部品は耐腐食性が高く、熱と電気の優れた伝導体です

アルミダイカスト VS 砂型鋳造 VS 真空ダイカスト

使用する鋳造方法の決定は、特定の部品に必要な設計特性によって異なります。アルミダイカスト、砂型鋳造、真空ダイカストなど、それぞれ独自の射出システムの利点を持つさまざまなタイプの鋳造方法があります。

アルミダイカスト

アルミダイカストでは、高圧で金型キャビティにアルミニウムを高速で射出します。プロセス全体が非常に効率的かつ高速であるため、大量生産に最適です。鋳物の表面仕上げは良好で、必要な仕上げは最小限です。アルミニウムは軽量であるため、強度を損なうことなく薄肉部品を製造するために広く好まれています。

アルミニウムは融点が高く、コールドチャンバーダイカストマシンで加工されます。ただし、高圧射出により、鋳物にガスが閉じ込められ、気孔が生じる可能性があります。

サンドキャスティング

砂型鋳造は、圧力をかけずに溶融金属を砂型に流し込みます。これは、自動車のエンジン ブロック、クランクシャフト、シリンダー ヘッドなどのブランクや複雑な部品を製造するための最も古く、最も一般的に使用されている低コストの鋳造方法です。鋳造部品を取り出すために砂型を吹き飛ばすため、非常に時間がかかり、大量生産には適していません。

真空ダイカスト

真空ダイカストは、真空を使用して液体を金型に引き込む高度な鋳造方法です。これにより、キャビティ内に空気が閉じ込められるのを回避し、部品の表面に多孔性を引き起こす溶存ガスを除去できます。

真空ダイカストは、良好な表面仕上げを備えた薄肉の鋳造を可能にし、鋳造物の機械的特性を改善し、仕上げのための追加の機械加工の必要性を減らします。ただし、金型のシール構造が複雑で、プロセス全体のコストが高くなります。

ダイカスト アルミニウム部品の設計のヒント

アルミニウム ダイ カスト部品で最良の結果を得るには、いくつかの重要な要素を考慮する必要があります。

材料の選択

前述のように、市販されているさまざまなアルミニウム合金があります。設計要件に基づいて、硬度、強度、導電率、融点、流動性、耐圧性などの特性を考慮しながら合金を選択できます。目的の特性を実現するには、材料の選択に十分注意する必要があります。

加工代

鋳物がその特性を保持し、密度が均一であることを確認するには、適切な取り代を維持する必要があります。加工代は、完成した鋳造部品から取り除ける素材です。取り代が小さすぎると金属部品の表面に欠陥が生じ、大きすぎると工程のリードタイムが長くなります。したがって、最適な結果を得るには、バランスのとれた余裕が重要です。

設計時の収縮

収縮は、あらゆる製造プロセスにおいて重要な設計上の考慮事項です。金属を含むすべての材料は、調理または凝固中に収縮します。厚い部分は薄い部分よりも収縮する傾向があるため、多孔質で凹凸のある表面を避けるために、薄い部分を設計の一部にすることを検討できます。

肉厚

アルミ鋳造部品の均一な厚さを実現するのは非常に難しい作業です。薄肉鋳造は、材料コストが低く、部品が軽量になるため、非常に需要があります。ただし、薄肉部品の厚さの均一性にわずかな不均衡があると、コンポーネントの強度に影響を与える可能性があります。

パーツ強度

前に説明したように、アルミニウムのさまざまな合金は、強度の異なるスペクトルにあります。したがって、必要な部品強度に対して合金を慎重に選択する必要があります。部品の強度に影響を与えるもう 1 つの要因は、ダイカスト技術です。一般に、真空ダイカストは、パーツの強度を向上させ、表面の気孔率を最小限に抑えるための優れたオプションです。

組み立てプロセス

キャストの設計上の欠点を回避するために、パーツの組み立てを正しく計画することが重要です。単純な設計の組み立ては複雑な設計とは異なるため、必要な組み立てプロセスが正しく特定され、計画されていることが望ましいです。

デザインの外観

鋳造部品の外観の要件に基づいて、部品の美学が問題になる場合は、電気メッキ、ショットピーニング、サンドブラストなどの仕上げプロセスを実行できます。これらの技術は、耐久性と特性を損なうことなく、コンポーネントの外観を向上させます。

結論

アルミダイカストは、複雑な部品を大量生産するための非常に実現可能で、費用対効果が高く、高精度の鋳造方法です。材料の選択と鋳造方法は、目的の設計特性によって異なります。したがって、すべての側面を考慮し、最適な結果を達成するために効果的に計画する必要があります。

WayKenは、アルミダイカストの問題に対処するために、各顧客にダイカストサービスを提供します。金属部品 (例:アルミニウム コンポーネント) または製品プロジェクトをお持ちの場合は、経験豊富なチームにお気軽にお問い合わせください。

よくある質問

ここでは、アルミ ダイ カストに関するよくある質問への回答を示します。

1. アルミニウムはダイカストに適していますか?

はい、アルミニウムは電気伝導性と熱伝導性が高く、腐食に強い素材です。その低密度と優れた機械的および熱的特性により、ダイカストに適した合金になります。

2. アルミダイカストの強度は?

アルミニウム ダイカストは、スチール キャストほど強くはありませんが、サンド キャストやマグネシウムまたは亜鉛キャストと比較すると、非常に強く耐久性があります。

3. 鋼をダイカストできますか?

はい。ただし、これは鉄系金属であり、鉄分を含んでいるため、耐腐食性がないため、好ましくありません。

産業技術