レインコート

背景

レインコートは、水をはじくために特別に処理された生地で作られたジャケットです。 1836年、チャールズマッキントッシュはゴムと布を組み合わせる方法を発明しました。これは最初の近代的なレインコートで使用されていました。彼の発明により、すべてのレインコートは英国の人々によってマッキントッシュまたはマックと呼ばれています。現代のほとんどのレインコートは、Macintoshの発案によって何らかの形でインスピレーションを得ています。

今日、あらゆる種類の生地で作られた多くの種類のレインコートがあります。全天候型レインコートには取り外し可能な裏地が付いているので、どんな天候でも着用できます。折り畳み式は折り畳み可能で、通常はビニール製です。ビニールレインコートは、ビニールまたはビニール仕上げの生地で作られています。トレンチコートは男性と女性の両方が着用し、多くの場合、軽量の綿/ポリエステル生地で作られています。

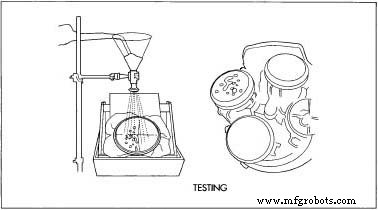

レインコートの製造で重要なのは、効率的な防水です。 2つの重要な性質があります:吸収(布に浸すことができる水量)と浸透(布に沈むことができる水の量)。レインコート生地は、吸収性または忌避性のいずれかです。最高のレインコートはしっかりと織られた生地で作られています。

歴史

人々は何百年もの間、衣類のアイテムを防水にしようとしてきました。早くも13世紀には、アマゾンのインディアンはこの目的のためにゴムの木から抽出された乳白色の物質(ゴム)を使用していました。 16世紀にヨーロッパの探検家が南北アメリカにやってきたとき、彼らは先住民が靴やマントなどの防水アイテムに粗雑な手順とゴムを使用しているのを観察しました。

18世紀までに、ヨーロッパ人は衣類用の防水布を実験していました。 FrançoisFresneauは、1748年に生地の防水に関する初期のアイデアを考案しました。スコットランドのJohn Symeは、1815年にさらに防水の進歩を遂げました。1821年に、最初のレインコートが製造されました。ロンドンのG.フォックスによって作られた、それはフォックスの水生生物と呼ばれていました。レインコートは、モヘアのツイルタイプの生地であるガンブロンで作られました。

布地を防水するこれらの初期の試みは時々ゴムを含んでいましたが、それらは特に成功しませんでした。衣類にゴムを使用した場合、関連する物品は簡単に着用できませんでした。天候が暑い場合、衣服はしなやかでべたつくようになりました。寒い場合、服は固くて柔軟性がありませんでした。この問題は、Macintoshによって19世紀初頭に解決されました。

スコットランドの原住民は、化学者および化学メーカーでした。実験を通して、マッキントッシュは衣類にゴムを使用するより良い方法を発見しました。当時、ガス産業は新しいものでした。コールタールナフサは、ガス工場で使用された石油の分別蒸留の副産物の1つでした。この揮発性の油性液体は炭化水素混合物でした。マッキントッシュはゴムをナフサに溶かして液体にした。この液体は布にブラシをかけ、防水性を高めました。

1823年、マッキントッシュは防水布を作るための彼のプロセスの特許を取得しました。このプロセスでは、ゴムナフサ液で処理された2層の布の間に成形ゴムの層を挟みました。ゴムとナフサの混合物を布に広げるための工業プロセスを開発するのに少し時間がかかりました。特許を取得した防水生地は、1824年から工場で製造されました。最初の顧客はイギリス軍でした。 Macintoshの  デザインとサイズが決まったら、レインコートを縫います。調査結果は、タイヤを含むゴムの他の革新的な使用につながりました。

デザインとサイズが決まったら、レインコートを縫います。調査結果は、タイヤを含むゴムの他の革新的な使用につながりました。

ゴムを加硫するプロセスは、1839年にペンシルベニア州フィラデルフィアのハードウェア商人であるチャールズグッドイヤーによって開発されました。加硫とは、ゴムを硫黄で加熱することを意味します。 4年後、トーマス・ハンコックはチャールズ・マッキントッシュによって発明された防水生地を採用し、加硫ゴムを使用してそれをより良くしました。

アメリカ人は、1849年のカレンダリングプロセスの出現により、Macintoshのプロセスを改善し続けました。Macintoshの布は、より柔軟で防水性を高めるために、加熱されたローラーの間に通されました。もう1つの革新には、1層の布とゴムの層の組み合わせが含まれていました。このような改良により、布はMacintoshのオリジナルよりも軽くなりましたが、これらのレインコートは20世紀初頭でもまだかなり暑かったです。多くのレインコートは、着用者にとって涼しくなるようにスリットが入って設計されています。

マッキントッシュの生地は、19世紀に発明された唯一の種類の防水生地ではありませんでした。 1851年、Bax&CompanyはAquascutumを発表しました。これは、水を流すために化学的に処理されたウール生地でした。このレインコートは、クリミア戦争の終わり(1856年頃)に人気を博しました。

化学的に処理された布地は、20世紀初頭までに徐々に優勢になり始めました。第一次世界大戦のために、トーマスバーバリーは全天候型トレンチコートを作成しました。コートは、糸染めのファインツイルコットンギャバジンでできていました。ガバルディンは雨をはじくために化学的に処理されました。これらのトレンチコートは最初は兵士のために作られましたが、1918年に戦争が終わった後、人気が広がりました。また、Macintoshのファブリックで作られたものよりもはるかに涼しかった。

1920年までに、レインコートのデザインはトレンチコートを超えましたが、そのコートはクラシックなままでした。油で処理された生地、通常は綿 とシルクは、1920年代に人気を博しました。オイルスキンは、亜麻仁油を布に塗って水をはじくことで作られました。カーコートは1930年代に導入されました。これらのレインコートはトレンチコートよりも短く、自動車に乗るために作られました。あらゆる種類の生地で作られたゴムで覆われ、裏打ちされたレインコートは、戦争の間にも人気が復活しました。

1940年以降、軽量の生地で作られたレインコートの人気が高まりました。軍事研究により、ドライクリーニングが可能なレインコート生地が作成されました。ビニールは、プラスチック(1970年代まで)と同様に、その印象的な防水性のために1950年代に好まれた生地でしたが、そのようなレインコートは熱を保持していました。生地の革新はレインコートに影響を与え続けました。 1950年代以降、レインコートの製造にはウールブレンドと合成ブレンドが定期的に使用されていました。このようなブレンドは洗濯機で洗うことができます。布の化学処理も改善されました。熱溶着の縫い目も導入され、生地の防水性が向上しました。

1960年代には、レインコートの製造にナイロンが使用され、1970年代には、ダブルニットが好まれた生地になりました。ダブルニットのレインコートは、他の生地で作られたものほど撥水性はありませんでしたが、それを補うために別の方法で設計されました。それでも、そのようなレインコートはそれほど快適ではなく、ダブルニットは10年を通して色あせていました。ビニール製のレインコートは、特に女性の間で一時的に再び人気を博しました。

現代のレインコートには、さまざまな生地、スタイル、色があります。ガバルディンのトレンチコートは今でも人気があります。天然と人工のブレンド、ゴムとプラスチックがまだ使用されていますが、ゴアテックスに使用されるプラスチックでコーティングされた人工繊維は非常に人気があります。マイクロファイバーやその他のハイテク生地は、レインコート素材市場のより多くを引き継いでいます。

原材料

レインコートの主な素材は、水をはじくために特別に処理された生地です。多くのレインコートの生地は、綿、ポリエステル、ナイロン、レーヨンの2つ以上の素材をブレンドして作られています。レインコートは、ウール、ウールギャバジン、ビニール、マイクロファイバー、ハイテク生地で作ることもできます。生地は、生地の種類に応じて、化学薬品や化合物で処理されます。防水材には、樹脂、ピリジニウムまたはメラミン錯体、ポリウレタン、が含まれます。 アクリル、フッ素またはテフロン。

綿、羊毛、ナイロン、その他の人工繊維には、防水性を持たせるために樹脂がコーティングされています。ウールで安価な綿織物は、パラフィンエマルジョンと、アルミニウムやジルコニウムなどの金属の塩に浸されています。高品質の綿織物は、ピリジニウムまたはメラミン複合体の複合体に浸されています。これらの複合体は綿と化学的結合を形成し、非常に耐久性があります。綿や麻などの天然繊維はワックスに浸されています。合成繊維は、メチルシロキサンまたはシリコーン(水素メチルシロキサン)で処理されます。

生地に加えて、ほとんどのレインコートは、ボタン、糸、裏地、縫い目テープ、ベルト、トリム、ジッパー、アイレット、および表面仕上げで構成されています。

生地を含むこれらのアイテムのほとんどは、レインコートメーカーの外部サプライヤーによって作成されています。メーカーは実際のレインコートを設計および製造しています。

デザイン

市場の一部を捉えるために、レインコートのデザインは季節や現在のファッショントレンドに応じて変化します。生地、長さ、カット、外観は、消費者にアピールするために重要です。スタイルがすべてです。カットは、市場に出回っているアイテムを区別するために重要です。男性、女性、子供向けのレインコートには、ショート、コミューター、カーコート、スポーツ、ユーティリティ、ロングのレインコートなど、さまざまなスタイルがあります。新しい繊維と仕上げが定期的に導入されています。

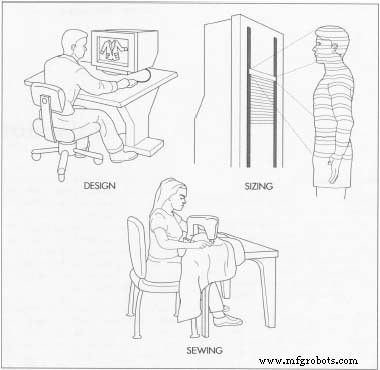

コンピューター支援設計(CAD)を使用すると、設計者はサンプルを作成しなくても、画面上でファブリック、スタイル、色を組み合わせることができます。設計者は、CADを使用して製造プロセスのパターンを作成します。

製造プロセス

製造プロセスの多くは、コンピューター支援製造(CAM)によって行われます。マシンはコンピューターによって実行され、速度と効率を保証します。

生地の防水

- この自動化されたプロセスでは、生地は一連のローラーを通過してタンクに入ります

レインコートに使用される防水素材は、その吸収レベルまたは湿気をはじく能力についてテストされています。適切な防水材のバスが含まれています。

レインコートに使用される防水素材は、その吸収レベルまたは湿気をはじく能力についてテストされています。適切な防水材のバスが含まれています。 - 化学物質を布に染み込ませることができます。

- 材料がバスを離れた後、化学物質が布に均一に浸透するように加熱されます。

- 生地は別の一連のローラーを通過し、冷却されます。これにより、化学物質が硬化し、布地の所定の位置に留まります。

- 処理された生地はボルトに巻き直され、レインコートメーカーに出荷できるようになります。

レインコートの製造

- レインコートの本体を構成する部品は、コンピューター操作のカッターまたは大型の電気カッターで切断されます。生地は、レインコートが作られる各サイズに等級分けされたパターンに従ってカットされます。

- 芯地(襟、袖口、前面、袖ストラップ、ベルト、ポケットウェルトを硬くする)は、適切なパーツの内側に配置されます。芯地を含む各部品は、自動定着機によって融着されます。融着プロセスでは、高熱と高圧を使用して、芯地が均一に配置されるようにします。

- 工業用ミシンのオペレーターは、工業用ミシンを使用して、カラー、ベルト、袖ストラップ、ポケットウェルトなど、レインコートのすべての小さな部分を縫います。

- フェーシング(前縁に縫い付けられたコートの下層)は、コートの外側を構成するファブリックシェルの前縁に設定されます。これも工業用ミシンの作業員が行っています。

- レインコートのシェルの大部分は、作業員が工業用ミシンで組み立てます。ほとんどがペアで提供されます。まず、右のバックパネルと左のバックパネルを結合して、バックシームを作成します。次に、レインコートの残りの大部分(レインコートの前面、袖など)が同様の方法で作成されます。

- 工場の別のラインで、裏地が作られています。それは人によって殻の適切な部分に縫い付けられます。

- レインコートのすべての大きな部分は、産業用ミシンを使用して作業者によって組み立てられ、縫い合わされています。

- 自動機がボタン穴を開け、レインコートにボタンを縫い付けます。

- 工業用ミシンを使用して、トリムと袖を手で縫います。ベルトも手で装着します。

- 完成したレインコートは、品質管理の目的で検査官によって検査されます。

- 作業員がコートにタグを付け、ハンガーに付けます。

- ポリ袋は、通常、自動バガーと呼ばれる機械によってコートの上に置かれます。

- 袋に入れられたコートは、作業員によって輸送コンテナに積み込まれます。

品質管理

品質管理は、製造プロセスの多くのステップで行われます。レインコートを作る前に、生地と染料の品質を検査します。生地をカットした後、パターンが一致し、サイズが正しい必要があります。各ピースが縫い合わされているので、縫製がチェックされます。検査官が求める品質には、ステッチの長さ、裾のステッチ、ボタンホールのステッチと位置合わせ、縫い目の種類などがあります。欠陥があるものはすべて修正されます。レインコートが完成したら、その各部分を手作業で検査します。

副産物/廃棄物

レインコートの実際の生産では、スクラップのみが作成されます。それらは通常捨てられます。

未来

レインコートの生地と仕上がりが変わります。撥水性、耐汚染性、耐しわ性が向上します。生地自体は新しい織り方になります。

レインコートの将来が向かう可能性のあるもう1つの方向は、マスカスタマイゼーションです。これは、コートが消費者の体に合うように特別に作られることを意味します。このようなプロセスには、コンピューターと、特定の種類のソフトウェアおよびスキャンデバイスの出現が含まれます。

製造プロセス