黒板

背景

黒板は平らな垂直の筆記面で、チョークで何でも刻印できます。このデバイスは一般的に教育目的で使用されますが、職場、家庭、レストランでも使用できます。黒板はさまざまな素材から製造できますが、今日の黒板で使用されている最も一般的な素材は磁器エナメルです。

黒板の起源は19世紀の初めの数十年にまでさかのぼります。黒板の前身は、小さなパドル型のホーンブックでした。このアイテムは中世のイギリスの学校で使用されていました、そして植民地時代のアメリカの独立戦争の時代までに、それは学生の軍団によって運ばれました。ホーンブックは、紙が入った一片の木でした。 それに固定されています。紙には、小さな活字でさまざまな学習補助がありました。典型的なホーンブックには主の祈りとアルファベットの両方が書かれており、半透明の動物の角のシートが紙を覆っていました。ホーンブックは小さなもので、時には底に穴が開いていたので、ひもで結んで首にかけることができました。

やがてホーンブックは読書板に進化しました。これは長さ約15インチ(38 cm)の細片で、アルファベットやその他の学習補助具も含まれており、18世紀後半の教室の前に吊るされていました。読書ボードから、教室のすべての生徒が表示と使用の両方を行うための1つの一般的な黒板の概念が生まれました。

現代の黒板は1823年に特許を取得しました。それは、当時の主要な教育者であるサミュエルリードホールによって開発されました。大臣のホールは、アメリカ人教師のための最初の正式なトレーニングスクールの1つであるバーモント州のコンコードアカデミーを設立しました。初期の黒板は黒く塗られたシンプルな松の板でした。他のケースでは、石灰、パリの石膏(白い粉状の物質)、およびランプブラック(細かい黒い煤)の組み合わせが教室の壁に広げられました。

原材料

最新の黒板のほとんどは、磁器のエナメルでできています。この特定の製造プロセスでは、鋼などの丈夫で耐久性のある材料がベースとして使用されます。黒板の製造に使用される鋼の厚さはいくつかありますが、最も一般的なのは22ゲージです。もう1つの重要な要素は、石英または同様の鉱物に由来する結晶性化合物であるシリカです。地球の地殻に含まれるシリコンは丈夫な化合物であり、酸素と組み合わせるとシリカと呼ばれます。シリカはほとんどの岩石に含まれており、多くのガラス製品やセラミック製品の一般的な成分です。黒板の表面は通常、粉末ガラス混濁剤などの無機化合物と、コーティング材料に色を与える有機元素である酸化物の混合物です。

デザイン

黒板は、さまざまなサイズ、スタイル、色で製造できます。最も一般的な色相は緑と黒ですが、茶色、青、灰色の色合いも利用できます。これらは、製造プロセス中にカスタマイズして、特別なグラフィック要素を含めることができます。たとえば、大学の音楽学部  は、表面に音楽スタッフが刻印された教室の黒板を要求する場合があります。バスケットボールチームは、コートレイアウトの黒板を使用してゲーム戦略を検討する場合があります。このような線は通常、表面に描かれますが、製造プロセス中にエナメルに融合することもあります。ボードのサイズは、教室で使用する場合は120 "x48"まで大きくすることができます。バスケットボールコートのレイアウトの場合は42 "x25"。または、スタンドアロンの可動ボードの場合は72 "x48"。

は、表面に音楽スタッフが刻印された教室の黒板を要求する場合があります。バスケットボールチームは、コートレイアウトの黒板を使用してゲーム戦略を検討する場合があります。このような線は通常、表面に描かれますが、製造プロセス中にエナメルに融合することもあります。ボードのサイズは、教室で使用する場合は120 "x48"まで大きくすることができます。バスケットボールコートのレイアウトの場合は42 "x25"。または、スタンドアロンの可動ボードの場合は72 "x48"。

製造

プロセス

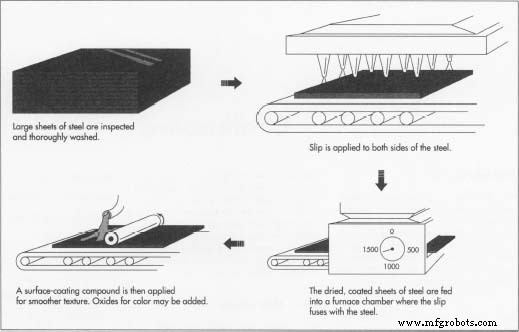

鋼の準備

- 1黒板の製造は、希望するサイズの大きな鋼板が外部のサプライヤーから製造施設に入ると始まります。この鋼は冷間圧延され、到着時に不規則性がないか検査されます。次に、大きなシートが化学洗浄機に送られます。このチャンバーは鋼を洗浄、すすぎ、乾燥させます。このステップが完了すると、鋼に欠陥や欠陥がないか再度検査されます。

伝票の適用

- 2次に、鋼板にスリップを適用します。スリップは、磁器または他のセラミックの製造中に表面に塗布される粘土または別の有機化合物の混合物です。この場合、スリップは通常シリカから作られ、コーティングチャンバーを通過することによって鋼板の両面に適用されます。コーティングは、少なくとも0.0025インチ(.062 mm)の厚さである必要があります。スリップは乾かすために取っておかれます。シートは、グラウンドコート炉エリアに移される前に、もう一度検査プロセスを通過します。

発砲

- 3製造施設のこのグラウンドコートエリアには、通常、大きな炉室があります。鋼板はチャンバーに供給され、高温にさらされます。これにより鋼が柔らかくなり、スリップと鋼の融合が可能になります。これは、すべての磁器の製造および工業用セラミックの製造において重要なステップです。

表面コンパウンドの塗布

- 4新しく磁器を塗った材料が炉を出ると、表面コーティング剤で処理されます。通常、このコンパウンドはガラス混濁剤に由来し、ボードに滑らかな質感を与えます。色用の酸化物を加えることもできます。この場合も、このコーティングは少なくとも0.0025インチ(.062 mm)の厚さである必要があります。ボードは再び乾燥エリアに送られます。それらが完全に冷却されて乾燥された後、それらは再び表面の傷と色の均一性について検査されます。

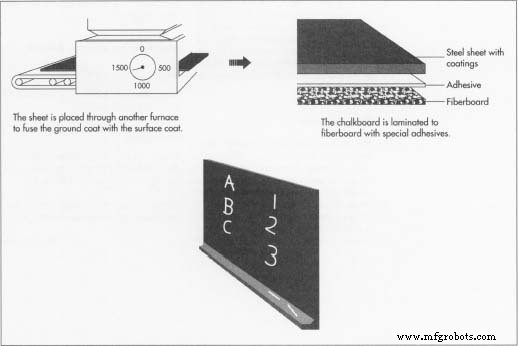

コートの融合

- 5次に、ボードをカバーコート炉に入れます。この加熱プロセスの目的は、最初のグラウンドコートを表面コートと融合させることです。このプロセスを正常に完了するには、少なくとも1200°F(649°C)の温度が必要です。次に、黒板を冷却室に通します。冷却室は、鋼の温度を徐々に下げて、平らなシートが座屈したり弱くなったりしないようにします。これは、そのまま放置すると発生する可能性があります。

最終的な表面処理

- 6次に、黒板の表面をファイバーボードにラミネートします。この裏打ち材は、少なくとも0.44(11 mm)インチの厚さである必要があります。この用途には特殊な接着剤が使用されます。次のいくつかのステップでは、最後の仕上げがボードに行われます。縁に木やアルミの縁取りを施して縁取りをし、チョークトレイ、マップレールやフック、フラッグホルダーなどのアクセサリーを取り付けています。

品質管理

磁器エナメル黒板の製造は工業用セラミックのカテゴリーに分類され、製品の製造業者は磁器エナメル研究所によって設定された基準に準拠しています。この組織の重要なガイドラインの1つは、光沢基準です。これは45度の光沢計で測定されます。仕様によると、黒板の光沢はメーターで測定して3単位を超えることはできません。これにより、筆記面の均一性が保証されます。耐久性に関するさらなる品質仕様は、ポーセリンエナメル研究所のガイドラインにも詳しく説明されています。

未来

黒板の未来は限られています。製品の製造業者は、滑らかなポリプロピレン表面であるドライイレースボードの製造に多様化しています。それらに書くために特別なマーカーが使用され、それらは一枚の布で消すことができます。チョークダストは人間の健康に害を及ぼし、敏感な電子機器やコンピューター機器に有害であると見なされているため、特にビジネス環境では、標準の黒板に取って代わりつつあります。

製造プロセス