消防ホース

背景

消火ホースという用語は、消火用に特別に設計されたいくつかの異なるタイプのホースを指します。最も一般的なものは、ゴムの内層を備えた織物の1つまたは複数の外層で構成されています。通常、50フィート(15.3 m)の長さで製造され、両端に金属製のネジ接続があります。他のホースとは異なり、ほとんどの消火ホースは、必要なスペースを最小限に抑えるために平らに保管するように設計されています。たとえば、米国の平均的な消防車は、キングサイズのベッドとほぼ同じサイズのスペースに、直径2.5インチ(64 mm)の布で覆われたゴムで裏打ちされた1,200フィート(366 m)のホースを運ぶことができます。

消火ホースの最初の記録された使用は古代ギリシャでした。ギリシャの作家アポロドルスによれば、牛の腸の一端は水で満たされた膀胱に取り付けられていました。膀胱が押されると、水は長い牛の腸を通り抜け、「燃えるようなダーツにさらされた高い場所に」向けられました。

現代の消防ホースの前身は、1672年にオランダのアムステルダムで、ニコラスとヤンファンデルハイデン(ハイデス)によって発明されました。彼らの排出ホースは、しっかりと縫い目が縫い付けられた革でできていました。真ちゅう製のフィッティングを両端に取り付けて、複数のセクションを結合できるようにしました。 1698年に、彼らはそれを水密にするためにペンキまたはセメントでコーティングされた重い帆布の吸引ホースを作りました。ホースは、真空下での崩壊を防ぐために内部の金属リングで補強されています。

初期の革ホースはひどく漏れていて、縫い目は圧力で破裂しがちでした。最初のリベットで留められた革のホースは、ボランティアの消防士のグループによってフィラデルフィアで1808年に開発されました。彼らのホースは、漏れをなくすために、1フィートあたり20〜30個の金属リベット(1メートルあたり65〜100個のリベット)で継ぎ目をまとめていました。グループの2人のメンバーが1817年にこのデザインの特許を取得し、製造を開始しました。綿と麻の織りホースも1800年代初頭に導入され、ゴム被覆ホースは1827年に導入されましたが、これらの設計はいずれも1870年代頃までリベットで留められた革ホースに取って代わるほど十分に開発されていませんでした。

現代の消防ホースは、その構造にさまざまな天然および合成繊維とエラストマーを使用しています。これらの材料により、ホースは腐敗することなく濡れた状態で保管でき、日光や化学物質への暴露による悪影響に耐えることができます。最新のホースは古いデザインよりも軽量であり、これは消防士の身体的負担を軽減するのに役立ちました。

消防ホースの種類とサイズ

消防用に特別に設計されたホースにはいくつかの種類があります。陽圧で作動するように設計されたものは、排出ホースと呼ばれます。それらには、攻撃ホース、供給ホース、リレーホース、林業ホース、およびブースターホースが含まれます。負圧で作動するように設計されたものは、吸引ホースと呼ばれます。

アタックホースは、ファイヤーポンプからノズルに水を運ぶために使用される布で覆われた柔軟なホースです。このホースの公称内径は、1.5インチ(38 mm)から3.0インチ(76 mm)の範囲で、最大約400 psi(2,760 kPa)の圧力で動作するように設計されています。標準の長さは50フィート(15.3 m)です。

供給ホースとリレーホースは、遠方の消火栓から消火栓に水を運ぶため、またはあるポンプから別のポンプに長距離にわたって水を中継するために使用される、大口径の布で覆われた柔軟なホースです。これらのホースの公称内径は、3.5インチ(89 mm)から5.0インチ(127 mm)の範囲です。これらは、小さい直径では最大約300 psi(2,070 kPa)、大きい直径では最大200 psi(1,380 kPa)の圧力で動作するように設計されています。標準の長さは100フィート(30.6 m)です。

林業用ホースは、急な地形や起伏の多い地形で軽量ホースを操作するために軽量ホースが必要な草、ブラシ、樹木での火災と戦うために使用される、布で覆われた柔軟なホースです。林業用ホースは、公称内径が1.0インチ(25 mm)および1.5インチ(38 mm)で、最大約450 psi(3,105 kPa)の圧力で動作するように設計されています。標準の長さは100フィート(30.6 m)です。

ブースターホースは、小さな火事と戦うために使用されるゴムで覆われた、壁の厚い、柔軟なホースです。圧力がかかっていないときは丸い断面を保持し、通常は平らに保管するのではなく、消防ポンプのリールに載せて運ばれます。ブースターホースは、公称内径が0.75インチ(19 mm)および1.0インチ(25 mm)で、最大800 psi(5,520 kPa)の圧力で動作するように設計されています。標準の長さは100フィート(30.6 m)です。

吸引ホースは、ハードサクションと呼ばれることもあり、通常、内部に金属で補強されたゴムで覆われた半剛性のホースです。これは、真空によって、池や川などの加圧されていない水源から水を吸引するために使用されます。吸引ホースの公称内径は、2.5インチ(64 mm)から6.0インチ(152 mm)の範囲です。標準の長さは10フィート(3.1 m)です。

ソフトサクションと呼ばれる別のサクションホースは、実際には、消火栓のサクションインレットを加圧された消火栓に接続するために使用される、布で覆われた柔軟な排出ホースの短い長さです。負圧に耐えられないため、真のサクションホースではありません。

原材料

過去には、綿が消防ホースで使用される最も一般的な天然繊維でしたが、最近のほとんどのホースは、ポリエステルやナイロンフィラメントなどの合成繊維を使用しています。合成繊維は、追加の強度と耐摩耗性を提供します。繊維糸は、さまざまな色に染めることも、自然のままにすることもできます。

コーティングとライナーには、スチレンブタジエン、エチレンプロピレン、クロロプレン、ポリウレタン、ニトリルブタジエンなどの合成ゴムが含まれます。これらの化合物は、化学物質、温度、オゾン、紫外線(UV)放射、カビ、カビ、および摩耗に対してさまざまな程度の耐性を提供します。特定の用途向けに、さまざまなコーティングとライナーが選択されています。

ハードサクションホースは、鋼線の内部らせんをカプセル化するゴムと織物の複数の層で構成されています。一部の非常に柔軟なハードサクションホースは、ポリ塩化ビニルプラスチックヘリックスを備えた薄いポリ塩化ビニルカバーを使用しています。

ホース接続は真ちゅうで行うことができますが、軽量であるため、硬化アルミニウム接続がより頻繁に指定されます。

デザイン

布で覆われた消火ホースは、補強材として1つまたは複数の織物の層を持っています。 1層のホースはシングルジャケットホースと呼ばれ、軽量が重要な場合や、ホースの使用頻度が低いと予想される場合に使用されます。林業用ホースは軽量用のシングルジャケットです。産業用消火ホースは、使用頻度が低いため、シングルジャケットです。 2層のホースはダブルジャケットホースと呼ばれ、重量がそれほど重要ではなく、都市の消防署のようにホースが頻繁に、時には過酷な使用が予想される場合に使用されます。

ジャケット付きホースは通常、ホースの内側に接着されたゴムまたは別のエラストマー材料の薄壁の押し出しチューブで裏打ちされています。これにより、水がホースジャケットから浸透するのを防ぎます。一部の林業用ホースは、ホースを焼く可能性のある残り火から保護するために、ジャケットを通して少量の水を「拭き取る」ことができるように、穴あきゴムライナーで作られています。

別のタイプのファブリックホース構造は、織り込み押し出しと呼ばれます。この設計では、単一のファブリックジャケットがゴム押出機を介して供給されます。押出機は両方をコーティングします  織機が始まると、フィラーボビンがフィラーヤーンを縦糸に円を描くように巻きます。インナージャケットとアウタージャケットは別々に織られています。アウタージャケットをコーティングする場合は、コーティング材を満たしたディップタンクに通します。生地の内側と外側にゴムコンパウンドを使用して、内側のライナーと外側のコーティングの両方を同時に形成します。押出機は、ゴムをジャケット織りに押し込み、ジャケット織りに通して、インターロッキングボンドを形成します。この構造により軽量のホースが製造され、主に大口径の供給ホースに使用されます。

織機が始まると、フィラーボビンがフィラーヤーンを縦糸に円を描くように巻きます。インナージャケットとアウタージャケットは別々に織られています。アウタージャケットをコーティングする場合は、コーティング材を満たしたディップタンクに通します。生地の内側と外側にゴムコンパウンドを使用して、内側のライナーと外側のコーティングの両方を同時に形成します。押出機は、ゴムをジャケット織りに押し込み、ジャケット織りに通して、インターロッキングボンドを形成します。この構造により軽量のホースが製造され、主に大口径の供給ホースに使用されます。

製造

プロセス

消防ホースは通常、地方自治体、工業、林業の消防署にホース製品を提供することを専門とする工場で製造されています。これは、ダブルジャケットのゴムで裏打ちされた消火ホースを製造するために使用される典型的な一連の操作です。

糸の準備

- 1ホースジャケットを形成するために一緒に織られる2つの異なる繊維糸があります。ホースを縦に走る糸は経糸と呼ばれ、通常は紡績ポリエステルまたはフィラメントナイロンで作られています。それらはジャケットの内面と外面を形成し、ホースに耐摩耗性を提供します。ホースの周囲にきつくらせん状に巻かれた糸はフィラー糸と呼ばれ、フィラメントポリエステルから作られています。それらは交差する縦糸の間に閉じ込められ、

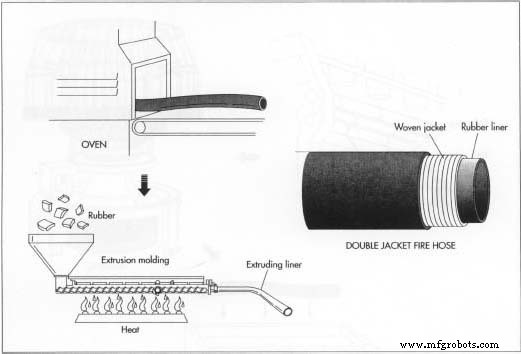

外側のジャケットがコーティングされると、オーブンを通過してコーティングが乾燥および硬化されます。ラバーライナーが押し出されています。ジャケットとライナーをつなぎ合わせてホースを作ります。内部の水圧に耐える強度を提供します。

外側のジャケットがコーティングされると、オーブンを通過してコーティングが乾燥および硬化されます。ラバーライナーが押し出されています。ジャケットとライナーをつなぎ合わせてホースを作ります。内部の水圧に耐える強度を提供します。 紡績ポリエステル縦糸は、糸メーカーが特別に製造し、ホース工場に出荷されます。それ以上の準備は必要ありません。

- 2連続フィラメントポリエステル繊維は7〜15本の繊維の束にまとめられ、ツイスターフレームで撚られてフィラーヤーンを形成します。次に、撚り合わせた糸をフィラーボビンと呼ばれるスプールに巻き付けます。

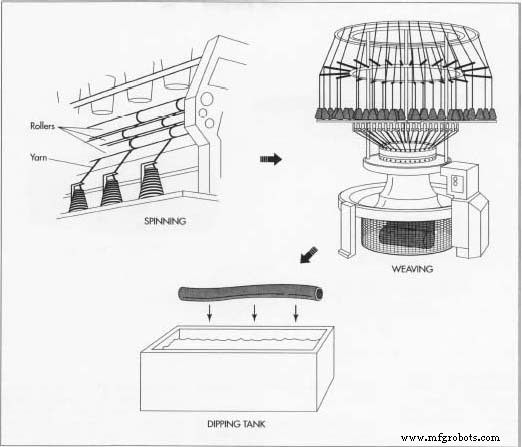

ジャケットの織り

- 3縦糸はクリールにステージングされ、円形の織機を通して縦方向に送り込まれます。フィラーヤーンを備えた2つのフィラーボビンが織機に配置されます。

- 4織機が始動すると、フィラーボビンがフィラーヤーンを縦糸に円を描くように巻き付けます。ボビンが通過するとすぐに、織機は隣接する縦糸の各ペアを交差させて、それらの間にフィラー糸を閉じ込めます。この織りプロセスは、Pjacketの下端が織機を通してゆっくりと引き下げられるときに高速で続行され、ボビンはジャケットの周囲にフィラーヤーンをタイトなスパイラルで巻き続けます。織られたジャケットは巻き取りリールに平らに巻かれています。

- 5インナージャケットとアウタージャケットは別々に織られています。内側のジャケットは、外側のジャケットの内側に収まるように、わずかに小さい直径に織り込まれています。予想される需要に応じて、一度に数千フィートのジャケットを織ることができます。検査後、2枚のジャケットは保管場所に置かれます。

- 6アウタージャケットをコーティングする場合は、コーティング材を満たしたディップタンクに通し、オーブンに通してコーティングを乾燥・硬化させます。

ライナーの押し出し

- 7ブロックの軟化した粘着性のある未硬化のゴムが、押出機に供給されます。押出機はゴムを温め、内側と外側の固体円形部品の間の開口部から押し出して、管状のライナーを形成します。

- 8次に、ゴムライナーをオーブンで加熱し、加硫または硬化と呼ばれる化学反応を起こします。これにより、ゴムは丈夫でしなやかになります。

- 9硬化したライナーは、ゴム製カレンダーと呼ばれる機械を通過します。この機械は、未硬化のゴムの薄いシートを形成し、ライナーの外側に巻き付けます。

ホースの形成

- 10ジャケットとライナーを希望の長さにカットします。インナージャケットをアウタージャケットに挿入し、続いてライナーを挿入します。

- 11組み立てられたホースの両端に蒸気接続が取り付けられ、加圧された蒸気がホースに注入されます。これにより、ライナーがインナージャケットに対して膨らみ、未硬化のゴムの薄いシートが加硫され、ライナーがインナージャケットに接着します。

- 12金属製の端部接続、またはカップリングがホースに取り付けられています。各カップリングの外側部分を外側のジャケットに滑り込ませ、内側のリングをゴム製のライナーに挿入します。拡張マンドレルと呼ばれるツールがホースの内側に配置され、リングを拡張します。これにより、カップリングの外側部分にあるリングとセレーションの間のジャケットとライナーが圧迫され、ホースの周囲全体にシールが形成されます。

ホースの圧力テスト

- 13全米防火協会によって設定された基準では、新しいダブルジャケット、ゴムで裏打ちされた攻撃ホースの各長さを600 psi(4,140 kPa)で圧力テストする必要がありますが、ほとんどのメーカーは800 psi(5,520 kPa)でテストします。配送後、ホースは消防署によって毎年400 psi(2,760 kPa)までテストされます。ホースに圧力がかかっている間、ホースに漏れがないか検査され、カップリングがしっかりと取り付けられていることを確認します。

- 14テスト後、ホースは排水され、乾燥され、圧延され、顧客に出荷されます。

品質管理

最終的な圧力テストに加えて、各ホースはメーカーの各段階でさまざまな検査とテストを受けます。これらの検査とテストには、目視検査、耐オゾン性テスト、加速劣化テスト、ライナーとインナージャケット間の接着の接着テスト、圧力下でのホースのねじれ量の測定、寸法チェックなどが含まれます。

未来

過去20年間の消火ホース構造の傾向は、より軽く、より強く、より少ないメンテナンス材料の使用でした。この傾向は、新しい材料や製造方法が進化するにつれて、今後も続くと予想されます。

この傾向の結果の1つは、これまで不可能だった直径の軽量供給ホースの導入です。直径12インチ(30.5 cm)まで、圧力定格が150 psi(1,035 kPa)までのホースが利用可能になりました。これらのホースは、大規模な産業用消火活動だけでなく、災害救援活動や軍事作戦にも応用されることが期待されています。

製造プロセス