望遠鏡

背景

望遠鏡は、遠くの物体の画像を形成するために使用されるデバイスです。最もよく知られている種類の望遠鏡は、一連のレンズまたは曲面鏡を使用して可視光の焦点を合わせる光学望遠鏡です。レンズを使用する光学望遠鏡は、屈折望遠鏡または屈折望遠鏡として知られています。鏡を使うものは反射望遠鏡または反射鏡として知られています。光学望遠鏡に加えて、天文学者は電波、X線、および他の形態の電磁放射を集束させる望遠鏡も使用します。望遠鏡のサイズと洗練度は、段ボール製のチューブで作られた自家製のスパイグラスから、何マイルにもわたって伸びる家のサイズの電波望遠鏡の配列までさまざまです。

最も初期の既知の望遠鏡は、オランダの眼鏡メーカーであるハンス・リッペルシーが、離れた場所にある2つの異なる眼鏡レンズを通して誤って物体を見た後に製造された屈折望遠鏡でした。彼は自分の発明を kijker と呼んだ。 オランダ語で「見物人」であり、軍事用途を意図していた。 1609年、イタリアの科学者ガリレオガリレイは独自の望遠鏡を製作し、それらを使用して天文観測を行った最初の人物でした。これらの初期の望遠鏡は、中空のリード内に設置された2つのガラスレンズで構成されていました。 チューブとかなり小さかった。ガリレオの最大の楽器は、長さが約47インチ(120 cm)、直径が2インチ(5 cm)でした。ドイツのヨハネスケプラーやオランダのクリスティアーンホイヘンスなどの天文学者は、1600年代を通じて、より大きく、より強力な望遠鏡を製造しました。すぐにこれらの望遠鏡は大きくなりすぎて手で簡単に制御できなくなり、恒久的なマウントが必要になりました。いくつかは197フィート(60 m)以上の長さでした。

巨大な望遠鏡を構築する能力は、ガラスメーカーがそれらに適したレンズを製造する能力を上回りました。特に、色収差(レンズが各色の光を異なる点に集束させ、画像がぼやける傾向)によって引き起こされる問題は、非常に大きな望遠鏡で深刻になりました。当時の科学者たちは、レンズに関するこの問題を回避する方法を知らなかったため、代わりに球面鏡を使用して望遠鏡を設計しました。

1663年、スコットランドの数学者ジェームズグレゴリーが最初の反射望遠鏡を設計しました。リフレクターの代替設計は、1668年に英国の科学者アイザックニュートンによって、1672年にフランスの科学者N.カセグレンによって発明されました。3つの設計はすべて現在も使用されています。 1600年代には、今日ミラーを作るために行われているように、ガラスを薄い反射フィルムでコーティングする良い方法がなかったため、これらの初期のリフレクターは、研磨された金属で作られたミラーを使用していました。ニュートンは、銅、スズ、およびヒ素の混合物を使用して、受け取った光の16%しか反射できないミラーを作成しました。今日の鏡は、それらに当たる光のほぼ100%を反射します。

望遠鏡のメインレンズを2種類のガラスでできた2つの適切な形状のレンズに交換することで色収差を最小限に抑えることができることは、早くも1730年に知られていましたが、ガラス製造の科学が進歩したのは1800年代初頭になってからでした。このテクニックを実用的にするのに十分です。 19世紀の終わりまでに、直径1メートルまでのレンズを備えた屈折望遠鏡が建設されました。これらは今でも稼働中の最大の屈折望遠鏡です。

非常に大きく、非常に正確な鏡を作る技術が開発された20世紀には、屈折望遠鏡が再び屈折望遠鏡を支配していました。世界最大の光学望遠鏡はすべて反射鏡で、直径19フィート(6 m)までの鏡が付いています。

原材料

望遠鏡は、光学システム(レンズおよび/またはミラー)とハードウェアコンポーネントで構成されており、光学システムを所定の位置に保持し、操作して焦点を合わせることができます。レンズは、通常のガラスよりもはるかに純粋で均一な特殊な種類のガラスである光学ガラスで作成する必要があります。光学ガラスの製造に使用される最も重要な原材料は二酸化ケイ素であり、不純物が1パーセント(0.1%)を超えて含まれていてはなりません。

光学ガラスは一般的にクラウンガラスとフリントガラスに分けられます。クラウンガラスには、さまざまな量の酸化ホウ素、酸化ナトリウム、酸化カリウム、酸化バリウム、および酸化亜鉛が含まれています。フリントガラスには酸化鉛が含まれています。望遠鏡レンズの反射防止コーティングは通常、フッ化マグネシウムで構成されています。

望遠鏡の鏡は、光が通過しないため、レンズの製造に使用されるガラスよりもやや純度の低いガラスで作ることができます。多くの場合、パイレックスなどの丈夫で耐熱性のあるガラスが使用されます。パイレックスは、二酸化ケイ素、酸化ホウ素、酸化アルミニウムで構成されるガラスのブランド名です。望遠鏡ミラーの反射コーティングは通常アルミニウムでできており、反射コーティングの上にある保護コーティングは通常二酸化ケイ素でできています。

光学システムに直接関係するハードウェアコンポーネントは、通常、鋼または鋼と亜鉛から製造されます。 合金。重要度の低い部品は、一般にABSと呼ばれるアルミニウムやアクリロニトリル-ブタジエン-スチレンプラスチックなどの軽量で安価な材料で作ることができます。

製造

プロセス

ハードウェアコンポーネントの作成

- 1金属ハードウェアコンポーネントは、旋盤やドリルプレスなどの標準的な金属加工機を使用して製造されます。

- 2 ABSプラスチック(通常は望遠鏡の外部本体)で作られたコンポーネントは、射出成形と呼ばれる技術を使用して製造されます。このプロセスでは、プラスチックが溶けて圧力をかけられ、最終製品の形をした型に入れられます。プラスチックを冷却して固体に戻し、型を開いてコンポーネントを取り外すことができます。

光学ガラスの製造

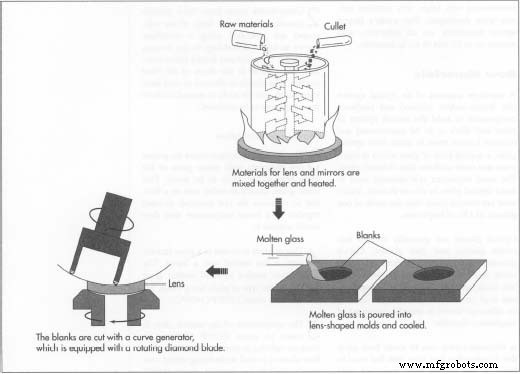

- 3ガラスメーカーは、適切な原材料を、製造するガラスと同じタイプの廃ガラスと混合します。カレットとして知られるこの廃ガラスは、フラックスとして機能します。つまり、原材料がない場合よりも低い温度で一緒に反応します。

- 4この混合物は、溶けて液体になるまでガラス炉で加熱されます。溶融ガラスを形成するために必要な温度は、製造されるガラスの種類によって異なりますが、通常は約2550°F(1400°C)です。

- 5溶融ガラスの温度を約2820°F(1550°C)に上げて、気泡を表面に押し出します。次に、約1830°F(1000°C)に達するまで絶えず攪拌しながら冷却します。この時点で、非常に濃い液体になります。この粘性のある溶融ガラスは、必要なレンズとほぼ同じ形状の型に流し込まれます。

- 6ガラスが約570°F(300°C)に冷却された後、最初の冷却期間中に形成されてガラスを弱める内部応力を取り除くために、約1020°F(550°C)に再加熱する必要があります。次に、ゆっくりと室温まで冷却します。このプロセスはアニーリングとして知られています。最終的なレンズの形をしたガラスの塊は、ブランクとして知られています。

レンズを作る

ブランクは望遠鏡メーカーによって、切断、研削、研磨の3つのステップで処理されます。ミラーは、反射コーティングが施されるまで、レンズとまったく同じ方法で形成されます。

- 7最初に、丸いダイヤモンドブレードを備えた高速回転円筒カッター。

カーブジェネレーターとして知られている、目的のカーブの近似が達成されるまでレンズの表面を剃ります。カットされたレンズは、曲率をチェックするためにスフェロメーターで検査され、必要に応じて再カットされます。カットにかかる時間は、カットするガラスの種類や成形するレンズの種類によって大きく異なります。レンズには数回の切断が必要な場合があり、それぞれの切断には数分から30分以上かかる場合があります。

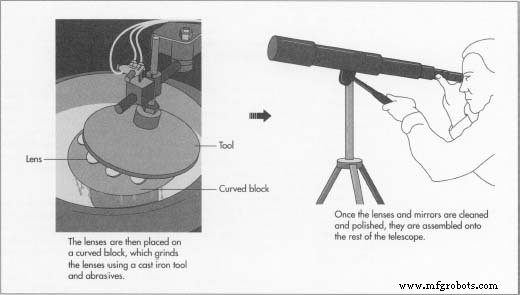

カーブジェネレーターとして知られている、目的のカーブの近似が達成されるまでレンズの表面を剃ります。カットされたレンズは、曲率をチェックするためにスフェロメーターで検査され、必要に応じて再カットされます。カットにかかる時間は、カットするガラスの種類や成形するレンズの種類によって大きく異なります。レンズには数回の切断が必要な場合があり、それぞれの切断には数分から30分以上かかる場合があります。 - 8いくつかのカットブランクは、それらがすべて1つの大きな球形曲線の一部であるかのように、それらの表面が一列に並ぶように湾曲したブロックに配置されます。これは、研削盤がそれらすべてを同じ方法で研削できるようにするために必要です。ツールと呼ばれる鋳鉄の研削面がそれらに押し付けられます。研削中、レンズのブロックは回転しますが、ツールはその上でランダムに自由に動きます。ツールとブロックの間には、水を含むスラリー、研磨を行うための研磨剤(通常は炭化ケイ素)、過熱によるレンズの損傷を防ぐためのクーラント、および研磨剤の沈降を防ぐための界面活性剤が流れます。ブロックが回転する速度、レンズにかかる力、スラリーの正確な内容、およびその他の変数は、経験豊富な眼鏡技師によって制御され、希望する正確なタイプのレンズを製造します。各レンズは再びスフェロメーターで検査され、必要に応じて再研磨されます。全体の粉砕プロセスは、1時間から8時間のどこかにかかる場合があります。研磨されたレンズは洗浄され、研磨室に移されます。

- 9研磨機は研削盤に似ていますが、ツールはピッチから作られています。これは、コールタールまたはウッドタールに由来する厚くて柔らかな樹脂状の物質です。ピッチツールは、湾曲した皿の周囲にテープを置き、蜜蝋やジュエラーのルージュなどの他の材料を入れた熱い液体のピッチを注ぎ、それを入れることによって作られます

冷却して固体に戻します。ピッチツールは、形状を変更する前に約50個のレンズを研磨できます。研磨は粉砕と同じ方法で進行しますが、研磨剤の代わりに、スラリーには非常に細かいピンク色の粉末の形で研磨物質、通常は二酸化セリウムが含まれています。研磨されたレンズは光学的に検査され、必要に応じて再研磨されます。研磨手順は、30分から4時間または5時間かかる場合があります。レンズは洗浄され、コーティングの準備ができています。

冷却して固体に戻します。ピッチツールは、形状を変更する前に約50個のレンズを研磨できます。研磨は粉砕と同じ方法で進行しますが、研磨剤の代わりに、スラリーには非常に細かいピンク色の粉末の形で研磨物質、通常は二酸化セリウムが含まれています。研磨されたレンズは光学的に検査され、必要に応じて再研磨されます。研磨手順は、30分から4時間または5時間かかる場合があります。レンズは洗浄され、コーティングの準備ができています。

コーティングの塗布

- 10レンズを鏡にするために、非常に薄く、非常に滑らかなアルミニウムのコーティングが施されています。アルミニウムは真空中で加熱されて蒸気を形成します。負の静電荷がレンズの表面に加えられ、正に帯電したアルミニウムイオンがレンズに引き付けられます。ミラーの壊れやすい表面を保護するために二酸化ケイ素のコーティングを適用するため、またはレンズの表面にフッ化マグネシウムの反射防止コーティングを適用するために、同様の手順が続きます。完成したレンズまたはミラーは検査され、製造日とシリアル番号のラベルが付けられ、必要になるまで保管されます。

望遠鏡の組み立てと発送

- 11望遠鏡の特定のモデルを作成するために必要なハードウェアコンポーネント、レンズ、およびミラーは、組立ラインプロセスで手作業で組み立てられます。完成した望遠鏡には、輸送中の損傷から保護するために、ぴったりと合う発泡スチロールの発泡体が詰め込まれています。望遠鏡は段ボール箱に詰められ、小売業者または消費者に出荷されます。

品質管理

光学望遠鏡の品質管理の最も重要な側面は、レンズとミラーの精度です。切断および研削段階では、レンズの物理的寸法が非常に注意深く測定されます。レンズの厚さと直径は、モンキーレンチのような器具であるノギスで測定されます。キャリパーの外側の固定ジョーをレンズの片側に配置し、内側のスライドジョーをレンズの反対側に接触するまでゆっくりと動かします。古典的なノギスでは、レンズの寸法は、内顎に沿って移動し、外顎に取り付けられた固定スケールと比較されるスケールを使用して非常に正確に読み取られます。このタイプのキャリパーは計算尺のように機能します。この機器には、測定された寸法がデジタルディスプレイに自動的に表示される電子バージョンもあります。

レンズの曲率は、懐中時計に似たデバイスで、ベースから3本の小さなピンが突き出ているスフェロメーターで測定されます。外側の2つのピンは所定の位置に固定され、内側のピンは自由に出入りできます。スフェロメーターはレンズの表面にそっと置かれます。曲線のタイプに応じて、中央のピンは他の2つのピンよりも高くなるか、他の2つのピンよりも低くなります。内側のピンの動きは、スフェロメーターの表面にある校正済みの文字盤の針を動かします。この値は、目的の曲率に対して取得する必要がある標準値と比較されます。

公差は製造されるレンズのタイプによって異なりますが、一般的な許容可能な変動はプラスマイナス0.0008インチ(20マイクロメートル)です。一般にフラットミラーになる予定のフラットレンズの場合、許容誤差ははるかに小さく、通常は約プラスマイナス0.00004インチ(1.0マイクロメートル)です。

研磨段階では、これらの器具はレンズが適切に機能することを保証するのに十分な精度ではありません。光がレンズによってどのように影響を受けるかを測定する光学テストを使用する必要があります。一般的なテストの1つは、オートコリメーションテストとして知られています。レンズは暗い部屋に置かれ、低輝度のピンポイント光源で照らされます。回折格子(1インチあたり数千の微細な平行な溝を含む表面)は、レンズが光を集束させる必要があるポイントに配置されます。グレーティングにより、焦点の前後に暗い線と明るい線の干渉パターンが形成されます。したがって、真の焦点を正確に見つけて、目的のレンズのタイプの理論上の焦点と比較することができます。

フラットレンズをテストするために、フラットであることがわかっているレンズを、テスト対象のレンズの上に裏向きに置きます。このレンズは、黒いフェルトの上に置かれます。 2つのレンズ間の微視的なギャップにより、穏やかな圧力を加えると干渉パターンが現れます。明るい線と暗い線はニュートンリングとして知られています。テストするレンズが平らな場合、線はまっすぐで規則的である必要があります。レンズが平らでない場合、線は湾曲します。

未来

優れたレンズやミラーを製造するために使用される技術は、長年にわたって十分に理解されており、この分野での主要な革新はありそうにありません。活発な研究の1つの分野は、コーティング技術です。ミラーの保護を強化し、レンズの反射による光の損失を防止するために、新しいコーティング物質が開発される可能性があります。

より劇的な進歩の分野は、望遠鏡に付属する電子アクセサリーです。アマチュア天文学者は間もなく、コンピューター誘導システムが組み込まれた望遠鏡を入手できるようになります。これにより、望遠鏡を選択した天体に自動的に向け、夜ごとに追跡できるようになります。また、望遠鏡にビデオカメラを取り付けて、月食や惑星や衛星の動きなどの天文現象を撮影することもできます。

製造プロセス