圧力計

背景

現代世界のプロセスの多くは、加圧された液体および気体システムの測定と制御を伴います。この監視は、プロセスの望ましい結果を生成し、その安全な操作を保証するために制御する必要がある特定のパフォーマンス基準を反映しています。ボイラー、製油所、水システム、および圧縮ガスシステムは、圧力計の多くのアプリケーションのほんの一部です。

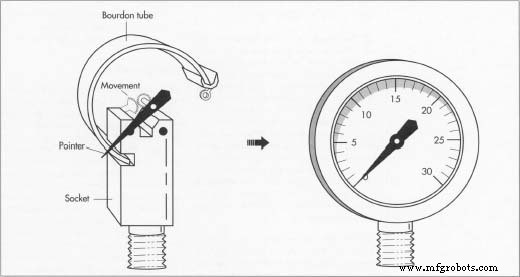

機械的圧力表示器またはゲージは、弾性圧力要素で構成されています。 「ソケット」と呼ばれるスレッド接続手段。 「ムーブメント」と呼ばれるセクターおよびピニオンギアメカニズム。保護ケース、ダイヤル、およびビューイングレンズアセンブリ。弾性圧力要素は、圧力の影響によって実際に変位または移動する部材です。適切に設計されている場合、この圧力要素は非常に正確で再現性があります。圧力要素は、ギア付きの「ムーブメント」メカニズムに接続されており、このメカニズムにより、目盛り付きの文字盤全体でポインターが回転します。これは、視聴者が圧力表示を決定するために使用する目盛りに対するポインターの位置です。

最も一般的な圧力計の設計は、1849年にフランスの実業家Eugene Bourdonによって発明されました。これは、圧力検出要素として湾曲したチューブの設計を利用しています。あまり一般的ではない圧力要素の設計は、ダイヤフラムまたはディスクタイプであり、これは特に低圧で敏感です。この記事では、ブルドン管圧力計に焦点を当てます。

デザイン

ブルドン管ゲージでは、「C」字型の中空ばね管が閉じられ、一端が密閉されています。反対側の端はしっかりと密閉され、ソケットに接着されています。これはネジ接続手段です。圧力媒体(空気、油、水など)がソケットからチューブに入ると、内側から外側への圧力差によってチューブが移動します。この動きは、水で加圧されたときのホースの巻き戻し、または空気が吹き込まれたときに巻き戻されるパーティーの笛に関連付けることができます。この動きの方向は、チューブの曲率によって決まり、内側の半径は外側の半径よりもわずかに短くなっています。特定の圧力により、「C」字型が特定の距離だけ開いたり伸びたりします。圧力が取り除かれると、チューブ材料のバネの性質により、チューブは元の形状に戻り、先端はソケットに対して元の位置に戻ります。

原材料

圧力計のチューブは多くの材料で作られていますが、これらの材料の一般的な設計要素は、ばね焼戻しへの適合性です。 この焼き戻しは、熱処理の一形態です。これにより、金属は元の形状を忠実に保持しながら、荷重下での屈曲または「弾性」が可能になります。ほぼすべての金属にはある程度の弾性がありますが、ばね焼戻しはそれらの望ましい特性を強化します。ベリリウム銅、リン青銅、および鋼とステンレス鋼のさまざまな合金 すべてが優れたブルドン管を作ります。選択する材料の種類は、プロセス媒体(水、空気、油など)に関する腐食特性によって異なります。鋼は腐食のために耐用年数が限られていますが、油には十分です。特定の耐食性が必要ない場合、ステンレス鋼合金はコストを追加します。ベリリウム銅は通常、高圧用途用に予約されています。意図されたほとんどのゲージ  圧力計の製造における重要なステップは、C字型のブルドン管を作ることです。このステップでは、金属管が自動圧延機の溝付きローラーを通して引っ張られます。一方のローラーはチューブの端をつかんで内側の半径を形成し、もう一方のローラーは外側の圧力を提供してチューブとの均一な接触を維持します。チューブをつかんで曲げるのと同じローラーには、のこぎりの塊も含まれています。曲げを作成した後もローラーが回転し続けると、ローラーの鋸刃がチューブを適切な長さに切断します。空気、軽油、または水の一般的な使用には、リン青銅を使用します。チューブの圧力範囲は、チューブの壁の厚さと曲率半径によって決まります。弾性限界を超えるとチューブが破壊され、精度が失われるため、機器の設計者は正確な設計と材料の選択を使用する必要があります。

圧力計の製造における重要なステップは、C字型のブルドン管を作ることです。このステップでは、金属管が自動圧延機の溝付きローラーを通して引っ張られます。一方のローラーはチューブの端をつかんで内側の半径を形成し、もう一方のローラーは外側の圧力を提供してチューブとの均一な接触を維持します。チューブをつかんで曲げるのと同じローラーには、のこぎりの塊も含まれています。曲げを作成した後もローラーが回転し続けると、ローラーの鋸刃がチューブを適切な長さに切断します。空気、軽油、または水の一般的な使用には、リン青銅を使用します。チューブの圧力範囲は、チューブの壁の厚さと曲率半径によって決まります。弾性限界を超えるとチューブが破壊され、精度が失われるため、機器の設計者は正確な設計と材料の選択を使用する必要があります。

ソケットは通常、真ちゅう、鋼、またはステンレス鋼でできています。軽量ゲージはアルミニウムを使用することがありますが、この材料は圧力サービスが制限されており、はんだ付けやろう付けによってブルドン管に接合するのが困難です。押し出しと圧延棒材の形状が最も一般的に使用されます。

移動機構は、ガラス繊維入りのポリカーボネート、真ちゅう、洋白、またはステンレス鋼でできています。どちらの材料を使用する場合でも、安定していて摩擦のない組み立てが可能でなければなりません。真ちゅうと真ちゅうとポリカーボネートの組み合わせが最も人気があります。

ブルドン管と動きを保護するために、アセンブリはケースとビューイングレンズに封入されています。視聴者に圧力表示を提供するために使用されるダイヤルとポインターは、ほぼすべての基本的な金属、ガラス、およびプラスチックで作られています。アルミニウム、真ちゅう、スチール、およびポリカーボネートとポリプロピレンは、優れたゲージケースと文字盤になります。ほとんどのレンズはポリカーボネートまたはアクリルでできており、安全上の理由からガラスよりも有利です。過酷なサービス用途では、ケースは密封され、グリセリンまたはシリコン液で満たされています。この流体は、衝撃や振動による損傷からチューブと動きを保護します。

ブルドン管を作成した後、その閉じた端をはんだ付け、ろう付け、または溶接によってソケットに取り付けます。ブルドン管の自由端は、この組み立て作業中に正確に配置され、通常、管をソケットに結合するために使用される何らかの手段によって密封されます。

ブルドン管を作成した後、その閉じた端をはんだ付け、ろう付け、または溶接によってソケットに取り付けます。ブルドン管の自由端は、この組み立て作業中に正確に配置され、通常、管をソケットに結合するために使用される何らかの手段によって密封されます。

ブルドンチューブとソケットアセンブリが固定されると、「C」のサポートされていない端の先端がエンドピースに取り付けられます。このエンドピースには、チップをギア付き移動メカニズムに接続する小さな穴があります。次に、ムーブメント、ポインター、ダイヤルなどの他のコンポーネントがグループとしてソケットに組み込まれます。

製造

プロセス

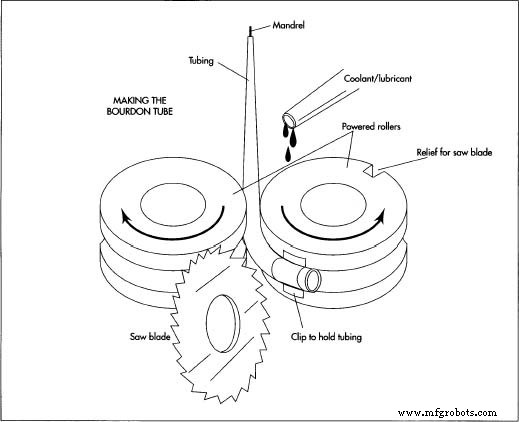

ブルドン管を作る

- 1ブルドン管は計器の最も重要な部分です。チューブは、長さを所望の内径にドリルし、旋盤で外径を回して適切な肉厚を達成することにより、中実の棒材から作ることができる。ただし、ほとんどの汎用ゲージは、金属サプライヤーから購入した成形済みのチューブを使用します。ゲージビルダーは、必要な壁の厚さ、材料、構成、および直径を指定します。サプライヤーは、10〜12フィート(3〜3.65メートル)の長さの材料を提供し、生産の準備ができています。

- 2ほとんどのメーカーは、チューブを「C」字型に圧延するための独自の圧延方法を厳重に保護しています。チューブの「C」字型は、一般的に自動圧延機で形成されます。この機械には、チューブが通過する2つの精密な動力付きローラーが含まれています。一方のローラーはチューブの端をつかんで内側の半径を形成し、もう一方のローラーは外側の圧力を提供してチューブとの均一な接触を維持します。各ローラーには、チューブの外側にフィットする溝があります。これらの溝により、チューブは平らになるのではなく、円形を維持できます。圧延プロセスでは、鋼製マンドレル(チューブをローラーに導き、その形状を維持するのに役立つバー)を最初にチューブの自由端から挿入し、ローラーの直前に配置します。この潤滑されたマンドレルは、楕円形の望ましい内部形状です。次に、チューブはマンドレルの上とローラーの間を通過します。 1つのローラーには、チューブをつかむクリップが含まれています。ローラーが回転すると、チューブが引っ張られて「C」字型に曲がります。

- 3チューブをつかんで曲げるのと同じローラーには、鋸刃も含まれています。曲げを作成した後もローラーが回転し続けると、ローラーの鋸刃がチューブを適切な長さに切断します。次に、チューブはオーブンで熱処理されます。

その他のコンポーネント

- 4ソケットは基本的に、圧力媒体のソースへのコネクタとして機能する金属のブロックです。ケース、文字盤、ムーブメント用のマウント。ブルドン管の取り付けスロットとして。ソケットの一端はねじ切りされており、圧力供給装置にねじ込むことができます。ソケットは、棒材から鋳造、鍛造、押し出し、または機械加工することができます。ほとんどのソケットは自動マシニングセンターで作られ、すべて1サイクルで旋削、穴あけ、フライス加工、ねじ切りが行われます。一般的な機械加工の慣行は、ほとんどのソケット製造に適用されます。

- 5ムーブメントは、ピニオン(回転シャフト)、セクター、サポートプレート、ひげぜんまい、スペーサーコラムを含むギア機構です。このメカニズムは、ブルドンチップのやや直線的な変位を回転運動に変換し、キャリブレーション調整の手段を提供します。ポインターは回転シャフトまたはピニオンに固定され、圧力量を示す目盛り付きダイヤルを横切ってスイープします。ほとんどの動きは、すぐに使用できるゲージビルダーに提供されます。ムーブメント部品の製造には多くの種類の製造工程が使用されており、メカニズムの仕上がりは完成時の時計仕掛けによく似ています。

- 6ケース、文字盤、およびポインターは、板金スタンピング、プラスチック成形品、または鋳造品である可能性があります。スタンピングとモールディングはそれ以上の処理をほとんど必要としませんが、鋳造は最終的な要件を満たすためにいくつかの機械加工(たとえば、余分な材料のトリミング)が必要になります。これらのコンポーネントは必要に応じて塗装され、文字盤には適切なアートワークが印刷されています。オフセット法と直接法の両方を利用する一般的な印刷方法が使用されます。レンズは最も一般的には射出成形によって作られたプラスチック部品であり、それによってプラスチックは溶融状態に加熱され、次に所望の形状の型に注がれる。レンズをケースに固定してシールする取り付け機能は、金型に組み込まれています。ガラスレンズは現在も使用されていますが、何らかの種類のリングで保持する必要があります。ガラスは、破損による安全上の問題のために支持されなくなりました。

最終組み立て

- 7ブルドン管を作成した後、その閉じた端をはんだ付け、ろう付け、または溶接によってソケットに取り付けます。ブルドン管の自由端は、この組み立て作業中に正確に配置され、通常、管をソケットに結合するために使用されるのと同じ方法で密封されます。ブルドンチューブとソケットアセンブリが固定されると、「C」のサポートされていない端の先端がエンドピースに取り付けられます。このエンドピースには、チップをギア付き移動メカニズムに接続する小さな穴があります。ブルドンの先端は、その圧力範囲(通常は.125〜.25インチ(.31〜.63センチメートル))内で大きな距離を移動しません。当然のことながら、圧力が高いほど、チップは遠くに移動します。次に、ムーブメント、ポインター、ダイヤルなどの他のコンポーネントがグループとしてソケットに組み込まれます。

キャリブレーション

校正は、ゲージを保護ケースとレンズに最終的に組み立てる直前に行われます。ソケット、チューブ、およびムーブメントで構成されるアセンブリは、既知の「マスター」ゲージを使用して圧力源に接続されます。 「マスター」ゲージは、既知の校正の高精度ゲージです。新しいゲージがマスターと同じ圧力測定値を反映するまで、アセンブリで調整が行われます。 2%の差の精度要件が一般的ですが、1%、. 5%、さらには.25%の場合もあります。精度範囲の選択は、プロセスの制御と安全性に関連して、必要な情報がどれほど重要であるかにのみ依存します。ほとんどのメーカーは、ゼロからフルレンジまで270度のスイープを備えた段階的なダイヤルを使用しています。これらのダイヤルは、直径が1インチ(2.5センチメートル)未満から3フィート(.9メートル)までの範囲で、通常、非常に高い精度で使用されます。文字盤の直径を大きくすることで、目盛線の円周を長くし、細かく分割したマーキングを多数可能にします。これらの大きなゲージは通常非常に壊れやすく、マスター目的でのみ使用されます。マスター自身は、米国の国立標準局に追跡可能な非常に正確な油圧装置である自重テスターを使用して、定期的に精度を検査されます。

ゲージ製造事業が始まったばかりの頃、圧力要素の理論設計はまだ発展途上であったことに注目するのは興味深いことです。ブルドン管は非常に一般的な設計パラメータで作成されました。これは、各管の圧力テストを行って、どの範囲のサービスに適しているかを判断したためです。圧延および熱処理プロセスからどの圧力範囲が生じるか正確にはわからなかったため、これらの機器は特定の用途向けに校正時に分類されました。今日、コンピューターモデリングの開発と何十年にもわたる経験により、最新のブルドン管は、キャリブレーションをほとんど必要としない特定の寸法に正確に圧延されています。最新のキャリブレーションは、電子制御の機械式アジャスターを使用してコンピューターでコンポーネントを調整することで実行できます。これにより、残念ながら、キャリブレーションベンチに座っている熟練した職人のイメージがなくなり、繊細な時計のような動きが非常に正確に調整されます。いくつかの楽器修理店は今でもこのユニークな作業を行っており、これらの美しい圧力計は、何年も前に熟練した職人によって作成された時計や時計と同等です。

アプリケーションと将来

校正されたゲージが組み立てられてパッケージ化されると、さまざまなアプリケーションで使用するために、機器メーカー、サービス会社、およびテストラボに配布されます。これらのさまざまなアプリケーションは、ケースとレンズエンクロージャーの設計の幅広い範囲を占めています。ソケットは、背面、上面、底面、または側面からケースに入ることができます。一部の文字盤は、目盛りの印刷に使用される発光インク、または外部電源に接続された小さなランプによって照らされています。高圧サービス用のゲージは通常、「デッドフロント」安全設計であり、ブルドン管と文字盤の間にかなりの厚さのケース材料を配置するケース設計機能です。このバリアは、過剰な圧力によってブルドン管が破裂した場合に、ゲージの破片から機器ビューアを保護します。内部のケースデザインは、これらの高速ピースをゲージの後ろに向けて、ビューアーから遠ざけます。多くのアプリケーションでは、ゲージを稼働中の機械に直接取り付ける必要があるため、液体を充填する必要があります。満たされていないゲージは、振動の破壊的な影響にすぐに屈します。特別な取り付けフランジがケースに固定されているため、圧力配管とは関係なくパネルと表面を取り付けることができます。ケースとレンズの素材は、さまざまな乱用または汚染された環境に対処するために選択され、湿気や汚染物質が移動メカニズムに入らないようにさまざまな手段で密閉されています。

将来の圧力計の使用は、急速に成長している電子センサー業界に依存しているようです。これらのセンサーは、電気信号を提供する電子部品であり、基本的に可動部品がありません。今日の多くのゲージには、プロセス制御コンピューターとコントローラーに情報を送信するために、これらのセンサーがケース内にすでに取り付けられています。これらのセンサーは本質的に安全であり、可燃性または爆発性の環境での使用を可能にします。プロセスメディアの偶発的な放出を防ぐ必要性の結果として、プロセス制御の問題全体が近年増大しており、その多くは環境に有害です。環境への懸念が高まるにつれ、このインターフェースは需要が高まり、機械式ゲージは不利になる可能性があります。ただし、メカニカルゲージは、電子センサーに必要な電源やコンピューター機器を必要としません。これにより、ゲージはほとんどの一般的な用途で費用効果が高くなり、業界が引き続き繁栄することを期待しているのはこの分野です。

製造プロセス