レーヨン

背景

何世紀にもわたって、人類はさまざまな植物や動物に依存して、布地や衣類の原材料を提供してきました。カイコ、羊、ビーバー、水牛の鹿、そしてヤシの葉でさえ、これらのニーズを満たすために使用されてきた天然資源のほんの一部です。しかし、前世紀には、科学者たちは、現在私たちが当たり前と思っている多くの生地を作成し、強化するために化学と技術に目を向けてきました。

人工繊維には主に2つのカテゴリーがあります。天然物から作られたもの(セルロース繊維)と、化合物のみから合成されたもの(非セルロースポリマー繊維)です。レーヨンは、木材パルプや綿のセルロースから作られた天然素材です。この自然の基盤は、その人気と成功につながった多くの特徴(低コスト、多様性、快適さ)を提供します。今日、レーヨンは、入手可能な最も用途が広く経済的な人工繊維の1つと見なされています。それは「研究室の織機への最初の贈り物」と呼ばれています。

1860年代、フランスの絹産業はカイコに影響を与える病気の脅威にさらされていました。ルイ・パスツールとイレール・ド・シャルドネ伯爵は、この重要な産業を救うことを期待してこの問題を研究していました。この危機の間に、シャルドネは人工絹を生産する方法を見つけることに興味を持つようになりました。 1885年に彼はセルロースから使用可能な繊維を作る最初の成功したプロセスの特許を取得しました。その後、他の科学者がより費用効果の高い人工絹の製造方法を開発しましたが、シャルドネは依然としてレーヨンの父であると考えられています。

次の40年間、この素材は人工と呼ばれていました またはイミテーションシルク。 1925年までにそれ自体が産業に発展し、レーヨンという名前が付けられました。 連邦取引委員会(FTC)による。用語レーヨン 現時点では、セルロースから作られた人工繊維が含まれていました。しかし、1952年に、FTCはレーヨンを2つのカテゴリーに分けました。純粋なセルロース(レーヨン)からなる繊維と、セルロース化合物(アセテート)からなる繊維です。

1950年代までに、生産されたレーヨンのほとんどは、通常のレーヨン(ビスコースレーヨンとも呼ばれる)のため、アパレルではなく工業用および家庭用家具製品に使用されていました。 繊維は他の繊維に比べて弱すぎてアパレルに使用できませんでした。その後、1955年に、メーカーは新しいタイプのレーヨン、つまり高湿潤弾性率(HWM)レーヨンの製造を開始しました。これはやや強度があり、シート、タオル、アパレルに使用できます。 HWMレーヨン(修正レーヨンとも呼ばれます)の登場 1880年代に発明されて以来、レーヨン製造における最も重要な開発と見なされています。

今日、レーヨンは私たちの社会で最も広く使われている生地の1つです。それは世界中の国々で作られています。天然または人工の生地とブレンドしたり、強化された処理を施したり、さまざまな機能を実行するように設計したりすることもできます。

原材料

レーヨンを作るための基本的な原料は、設計や製造工程に関係なく、セルロースです。天然セルロースの主な供給源は、通常は松、トウヒ、またはツガの木からの木材パルプです。  レーヨンを作るには、精製セルロースのシートを苛性ソーダに浸し、乾燥させ、細かく刻んでから熟成させます。金属製の容器に入れて2〜3日間。金属製の容器内の温度と湿度は注意深く管理されています。

レーヨンを作るには、精製セルロースのシートを苛性ソーダに浸し、乾燥させ、細かく刻んでから熟成させます。金属製の容器に入れて2〜3日間。金属製の容器内の温度と湿度は注意深く管理されています。

熟成後、パン粉は液体の二硫化炭素と組み合わされてかき混ぜられ、混合物がキサントゲン酸セルロースセルロースナトリウムとして知られるオレンジ色のパン粉に変わります。キサントゲン酸セルロースを苛性ソーダに浸すと、蜂蜜のような見た目と感触の粘性溶液が得られます。綿リンター。綿繰り機は、綿繰り機の後に綿繰り機に付着する残留繊維です。

厳密に定義すると、レーヨンは再生セルロースで構成された繊維です。法的な定義には、代替品が水素の15%を超えて置き換えられていない製造繊維も含まれます。

すべてのレーヨンの基本的な製造プロセスは似ていますが、このファブリックは幅広い機能を実行するように設計できます。製造プロセスのさまざまな要素を変更して、さまざまなデザインを作成できます。原材料、加工薬品、繊維径、後処理、ブレンド比の違いを操作して、特定の用途に合わせてカスタマイズされた繊維を製造できます。

通常のレーヨンまたは粘性レーヨンは、最も普及していて、用途が広く、成功しているタイプのレーヨンです。人工繊維または天然繊維とブレンドして、さまざまな重量と質感の生地にすることができます。また、吸収性が高く、経済的で快適に着用できます。

通常のビスコースレーヨンにはいくつかの欠点があります。新しい生地の多くほど強くはなく、天然の綿や亜麻ほど強くはありません。この固有の弱点は、濡れたり、光に過度にさらされたりすると悪化します。また、通常のレーヨンは洗濯すると縮む傾向があります。カビ、酸、アイロンなどの高温も損傷を引き起こす可能性があります。幸いなことに、これらの欠点は、化学処理とレーヨンとオフセット特性の他の繊維とのブレンドによって打ち消すことができます。

高湿潤弾性レーヨンは通常のレーヨンよりも強力な繊維であり、実際、通常のレーヨンよりも綿の方が性能が似ています。通常のレーヨンよりも弾力性があり、手入れが簡単です。通常のレーヨンを含む生地はドライクリーニングが必要ですが、洗濯機で洗うことができます。

製造

プロセス

繊維の多様性を利用する製造プロセスには多くのバリエーションがありますが、以下は通常のレーヨンまたは粘性レーヨンの製造に使用される手順の説明です。

木材パルプと綿リンターのどちらを使用する場合でも、セルロースを抽出して精製するには、レーヨンを製造するための基本的な原料を処理する必要があります。次に、得られた白色の精製セルロースのシートを処理して、再生セルロースフィラメントを形成します。次に、これらのフィラメントは紡績されて糸になり、最終的には目的の布になります。

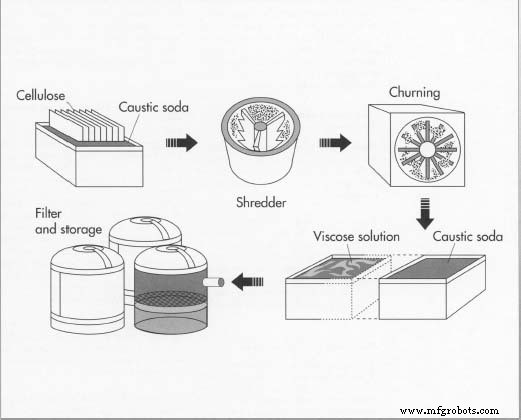

精製セルロースの処理

- 1精製セルロースのシートを水酸化ナトリウム(苛性ソーダ)に浸すと、アルカリセルロースのシートが生成されます。これらのシートは乾燥され、パン粉に細かく刻まれ、金属製の容器で2〜3日間熟成されます。金属製の容器内の温度と湿度は注意深く管理されています。

- 2熟成後、パン粉を液体の二硫化炭素と混ぜ合わせてかき混ぜると、混合物がキサントゲン酸セルロースセルロースナトリウムとして知られるオレンジ色のパン粉に変わります。キサントゲン酸セルロースを苛性ソーダに浸すと、蜂蜜のような見た目と感触の粘性溶液が得られます。次に、デザイン内の染料または光沢剤が追加されます。シロップ状の溶液は不純物がないかろ過され、バットに保管されて熟成されます。今回は4〜5日です。

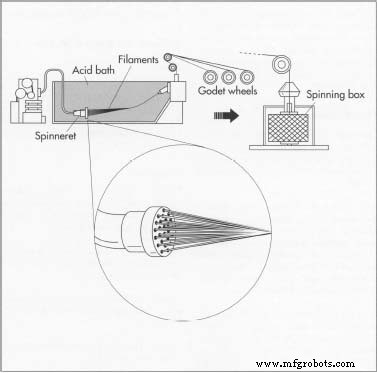

フィラメントの製造

- 3次に、粘性溶液は繊維のストリングに変換されます。これは、シャワーヘッドのように機能する紡糸口金を通して液体を酸浴に押し込むことによって行われます。ステープルファイバーを製造する場合は、大きな穴のある大きな紡糸口金を使用します。フィラメント繊維を製造する場合は、穴の小さい紡糸口金を使用します。酸浴では、酸がフィラメントを凝固させて固化します。これは現在、再生セルロースフィラメントとして知られています。

スピニング

- 4酸に浸した後、フィラメントを紡績して糸にする準備が整います。必要な糸の種類に応じて、ポット紡績、スプール紡績、連続紡績など、いくつかの紡績方法を使用できます。ポットスピニングでは、フィラメントは最初に制御された張力の下でゴデットホイールと呼ばれる一連のオフセットローラーに引き伸ばされます。 この伸縮により、フィラメントの直径が小さくなり、サイズがより均一になり、フィラメントの強度も高まります。次に、フィラメントは Topham Box と呼ばれる高速回転シリンダーに入れられます。 その結果、TophamBoxの側面にケーキのようなひもがくっつきます。次に、ひもは洗浄され、漂白され、すすがれ、乾燥され、コーンまたはスプールに巻かれる。

スプールスピニングはポットスピニングと非常によく似ています。フィラメントはローラーを通過し、スプールに巻き取られ、そこで洗浄、漂白、すすぎ、乾燥され、スプールまたはコーンに再び巻き取られます。

連続紡糸では、フィラメントは、ゴデットホイールに伸ばされると同時に、洗浄、漂白、乾燥、撚り、巻き付けが行われます。

- 5繊維が十分に硬化すると、後処理用の化学薬品や、生地の製造に必要なさまざまな織りプロセスの準備が整います。得られた布地は、その後、いくつかの仕上げ処理のいずれかを行うことができます。これらには、滑らかさを制御するための予定表が含まれます。耐火性;事前収縮;耐水性;しわになりにくい。

ハイウェットモジュラスレーヨン

製造

高湿潤弾性レーヨンの製造プロセスは、いくつかの例外を除いて、通常のレーヨンの製造に使用されるプロセスと似ています。まず、上記のステップ1で、精製セルロースシートを苛性ソーダ溶液に浸すと、  シロップ状の粘性溶液が調製された後、紡糸口金を通して酸浴に押し込まれます。得られたストリングまたはフィラメントは、ゴデットホイール上で伸ばされて強化され、回転するトファムボックスに入れられます。この方法では、ケーキのようなレーヨンのストリングが生成されます。このストリングは、スプールまたはコーンに巻かれる前に、洗浄、すすぎ、乾燥されます。 HWMレーヨンを作るときは、より弱い苛性ソーダが使用されます。第二に、アルカリクラム(上記の#1)も粘性溶液(ステップ#2)もHWMプロセスでエージングされません。第三に、HWMレーヨンを作るときは、通常のレーヨンを作るときよりもフィラメントが大きく伸びます。

シロップ状の粘性溶液が調製された後、紡糸口金を通して酸浴に押し込まれます。得られたストリングまたはフィラメントは、ゴデットホイール上で伸ばされて強化され、回転するトファムボックスに入れられます。この方法では、ケーキのようなレーヨンのストリングが生成されます。このストリングは、スプールまたはコーンに巻かれる前に、洗浄、すすぎ、乾燥されます。 HWMレーヨンを作るときは、より弱い苛性ソーダが使用されます。第二に、アルカリクラム(上記の#1)も粘性溶液(ステップ#2)もHWMプロセスでエージングされません。第三に、HWMレーヨンを作るときは、通常のレーヨンを作るときよりもフィラメントが大きく伸びます。

品質管理

ほとんどの化学指向プロセスと同様に、品質管理はレーヨンの製造を成功させるために重要です。化学的構成、タイミング、および温度は、望ましい結果を生成するために監視および制御する必要がある重要な要素です。

混紡布に使用されるさまざまな繊維の割合は、繊維繊維識別法の法的範囲内にとどまるように管理する必要があります。この法律は、人工繊維の17のグループを法的に定義しています。これらの17のグループのうちの6つは天然素材から作られています。それらには、レーヨン、酢酸塩、ガラス繊維、金属、ゴム、およびアジオンが含まれます。残りの11枚の生地は、化合物のみから合成されています。それらは、ナイロン、ポリエステル、アクリル、モダクリル、オレフィン、スパンデックス、アニデックス、サラン、ビナル、ビニオン、およびニトリルです。

各ジェネリックグループ内には、さまざまなメーカーによって製造された繊維のブランド名があります。民間企業はしばしば独自の機能に関する特許を求め、予想されるように、競争に対する法的管理を維持しようとします。

副産物

業界の大きな問題の一つとして、レーヨンの化学的副産物は、これらの環境に配慮した時代に大きな注目を集めています。最も一般的な製造方法であるビスコース法は、望ましくない水と空気の排出を生成します。特に懸念されるのは、亜鉛と硫化水素の放出です。

現在、生産者は汚染を減らすために多くの技術を試みています。使用されている技術のいくつかは、イオン交換、結晶化、およびより精製されたセルロースの使用による亜鉛の回収です。また、吸収と化学的スクラビングの使用は、ガスの望ましくない放出を減らすのに役立つことが証明されています。

未来

レーヨンの未来は明るいです。世界中でレーヨンの需要が高まっているだけでなく、レーヨンをさらに良く、より安くすることを約束する多くの新しい技術があります。

1970年代のしばらくの間、衣料産業ではポリエステルのような純粋な合成材料に向かう傾向がありました。しかし、純粋な合成素材は天然素材のように「呼吸」しないため、これらの製品は消費者にあまり受け入れられませんでした。今日、混紡生地への強い傾向があります。ブレンドは、両方の長所を提供します。

セルロースの構造と化学反応性に関する現在の知識体系により、一部の科学者は、日光、水、二酸化炭素から直接セルロース分子を生成できるようになるかもしれないと信じています。この技術が費用効果が高いことが証明されれば、そのような水耕栽培工場は、人工繊維の世界的な需要を満たすために必要な原材料を提供するという探求において大きな前進を表す可能性があります。

製造プロセス