空気分離の非極低温プロセス

空気分離の非極低温プロセス

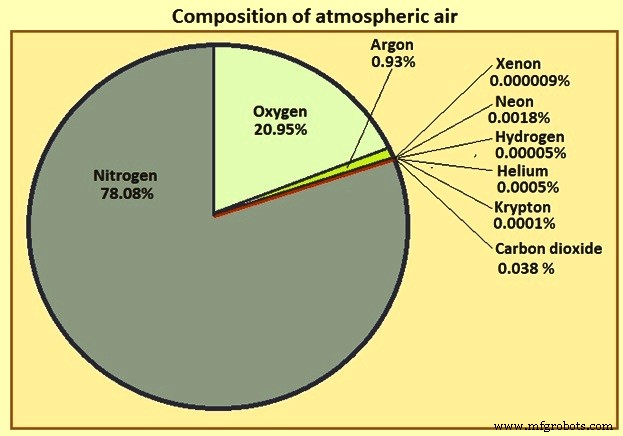

乾燥した大気には、体積で78.08%の窒素、20.95%の酸素、0.93%のアルゴンが含まれており、他の多くのガスも含まれています(図1)。大気には、自然のプロセスや人間の活動によって生成されるさまざまな量の水蒸気(湿度に応じて)やその他のガスも含まれている可能性があります。 (i)極低温蒸留、および(ii)非極低温分離プロセスなど、空気のガスを分離するための2つの主要な技術があります。非極低温プロセスは通常、単一の成分を大気から分離するために使用されます。

図1大気の組成

非極低温空気分離プロセスは、周囲温度に近い分離プロセスであり、ガスとして窒素または酸素のいずれかを生成するために使用されます。これらのプロセスは、ガスの需要が比較的少なく、非常に高純度のガスが必要ない場合に、費用効果の高い選択肢です。非極低温空気分離プラントはコンパクトで、通常95.5%から99.5%の無酸素のガス状窒素、または90%から95.5%の純度のガス状酸素を生成します。

非極低温プラントは、極低温プラントよりもエネルギー効率が低くなりますが(同等の製品純度の場合)、同時に構築コストが低くなります。必要な純度が低下すると、プラントの物理的なサイズを縮小でき、ユニットの操作に必要な電力も削減されます。非極低温プラントは比較的迅速で起動が簡単で、30分以内にオンラインにすることができます。これは、製品がフルタイムで必要とされない場合に役立ちます。極低温植物と同様に、非極低温空気分離プロセスも空気の圧縮から始まります。

窒素と酸素の沸点の違いを利用してこれらの製品を分離および精製する極低温プラントとは異なり、非極低温空気分離プラントは、分子構造、サイズ、質量などの物理的特性の違いを利用して窒素と酸素を生成します。非極低温プロセスは、膜を介した選択的吸着または順列のいずれかに基づいています。

非極低温空気分離プラントで使用される最も一般的な技術は、吸着プロセス技術、(ii)化学プロセス技術、(iii)膜分離技術、および(iv)イオン輸送膜技術です。

吸着プロセス技術

吸着プロセス技術は、窒素または酸素のいずれかを優先的に吸着するいくつかの天然および合成材料の能力に基づいています。この技術は、吸着剤を含む容器にいくつかの大気圧の圧縮空気を通過させることにより、窒素または酸素のいずれかを生成するために使用されます。吸着剤は、その吸着特性に基づいて選択されます。モレキュラーシーブとして特殊な吸着材を使用し、対象ガス種を優先的に吸着します。望ましい吸着剤は、生成ガス(窒素または酸素)よりも非生成分子に対してはるかに高い親和性を持っています。この特性により、生成ガスの分子のほとんどが床を通過して生成物の流れに入り、空気の他の成分が吸着剤によって捕捉されます。

吸着技術を使用する酸素製造プラントは、通常、ゼオライトモレキュラーシーブを使用して、窒素、二酸化炭素、残留水蒸気、およびその他のガスを吸着します。プラントを出る典型的な酸素供給圧力は、1気圧から3気圧です。酸素純度は通常93%から95%の範囲であり、主にアルゴン含有量によって制限されます。アルゴン含有量は通常4.5%から5%の範囲です。

吸着技術を使用した窒素製造プラントは、吸着によって酸素やその他の不要な成分を除去する活性炭モレキュラーシーブ材料を使用しています。あるいは、吸着プロセスを離れる窒素生成物中の酸素と水素を触媒的に結合して水を生成する「デオキソ」ユニットが追加されます。この水は、冷却と追加の吸着によって除去されます。窒素は通常、6気圧から8気圧の圧力で、95%から99.5%の純度で生産ユニットから供給されます。より高い純度が必要な場合は、機器のサイズと製品メーカーに対する空気供給の比率の両方を上げる必要があります。窒素製造プラントからの廃棄物の流れは、酸素が豊富であり、これはしばしば約40%の酸素になります。このストリームは、プラントでの燃焼強化または廃棄物処理装置の操作に使用されることがあります。

ゼオライトの場合、不均一な電場が材料の空隙に存在し、分子の優先的な吸着を引き起こします。分子は、静電四極モーメントが高い分子よりも分極性が高くなります。したがって、空気分離では、窒素分子は酸素またはアルゴン分子よりも強く吸着されます。空気がゼオライト材料の床を通過すると、窒素が保持され、酸素が豊富な流れが床から出ます。これは、ゼオライトが窒素に対して選択的であるためです。

カーボンモレキュラーシーブの場合、空気分子のサイズと同じオーダーの細孔サイズを持っています。酸素分子は窒素分子よりもわずかに小さいため、吸着剤の空洞にすばやく拡散します。したがって、カーボンモレキュラーシーブは酸素に対して選択的です。

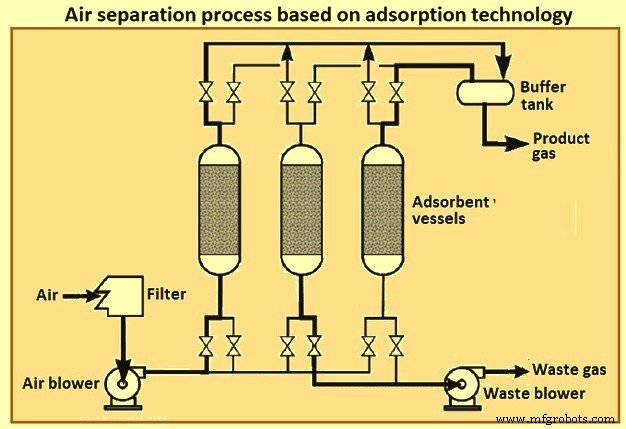

吸着剤床は定期的な脱着を必要とするため、吸着剤プロセスは基本的にバッチプロセスです。したがって、この技術に基づく生産プラントには、通常、運用の継続性を提供するために少なくとも2つの吸着容器があります。いつでも、一方の容器は空気の望ましくない成分を吸着することによって製品を製造し、もう一方の容器は大気圧への減圧によって再生を行っています。吸着容器が飽和状態に近づくと、バルブのセットがストリームを他の容器にすばやく切り替えます。吸収装置の下流にあるサージ容器(緩衝容器)は、生成ガスの供給が継続的に行われるようにします。 2容器システムが最も一般的ですが、単一容器または3容器構成も使用されることがあります。モノベッセルシステムは資本の節約を提供し、スリーベッセルシステムは生産の継続性を高めます。吸着技術に基づく空気分離プロセスの典型的なフローシートを図2に示します。

図2吸着技術に基づく空気分離プロセス

加圧空気は、吸着床を含む容器に入ります。窒素/酸素が吸着され、吸着床が窒素/酸素で飽和するまで、酸素/窒素が豊富な流出流が生成されます。この時点で、供給空気は新しい容器に切り替えられ、最初の容器の吸着床の再生を開始できます。再生は、吸着剤床を加熱するか、吸着剤床の圧力を下げることによって達成できます。これにより、吸着剤の平衡窒素/酸素保持能力が低下します。

熱付加は一般に温度スイング吸着(TSA)と呼ばれ、圧力低下は圧力または真空スイング吸着(PSAまたはVSA)と呼ばれます。真空を使用する空気分離プラントは、VPSA(真空圧力スイング吸着)、VSA(真空スイング吸着)、またはPVSA(圧力真空スイング吸着)プラントと呼ばれます。それは酸素の生産のために使用されます。プロセスサイクルは、脱着圧力を下げるために真空ポンプが使用されることを除いて、PSAプラントのプロセスサイクルと同様です。脱着圧力が低いと、入口圧力が低下します。圧力低下に関連するより速いサイクル時間と簡素化された操作により、通常、空気分離に最適なプロセスになります。

VPSAプラントは、約0.2気圧(ゲージ)で酸素を生成します。より高い酸素供給圧力が必要な場合は、酸素ブースターコンプレッサーがプラントに追加されます。全体として、VPSAプラントは、同じ製品フロー、圧力、および純度条件で、PSAプラントよりもコストがかかりますが、エネルギー効率が高くなります。

VPSAプラントは、真空条件下でふるい材料を再生します。その結果、より完全に再生されたモレキュラーシーブ材料になります。このふるい材料は、PSAプラントで再生プロセスにかけられる材料よりも選択的です。その結果、利用可能な酸素の割合が高くなり、処理される空気が少なくなります。空気の流れが少なく、圧縮機の吐出圧力が通常は大気の半分(ゲージ)未満であるため、空気圧縮機の出力はPSAプラントと比較して大幅に減少します。ただし、真空ポンプの操作に必要な電力のため、空気圧縮の電力節約にはオフセットがあります。

希望する生産量が1日あたり20トンを超える場合、VPSAユニットは通常PSAユニットよりも費用効果が高くなります。高純度の酸素が必要ない場合、これらは通常、1日あたり最大60トンの最も費用効果の高い酸素生産の選択肢です。 1日あたり60トンを超える場合、通常、極低温プラントが酸素生産技術として選択されますが、場合によっては、2つのVPSAプラントにより、需要の大きな段階的変化をより適切に一致させることができます。

運転効率に影響を与えるプロセスのバリエーションには、水と二酸化炭素を除去するための空気の個別の前処理、吸着床切り替え中の圧力エネルギー回収を可能にする複数の容器、および減圧中の真空運転が含まれます。システムの最適化は、製品の流れ、純度と圧力、エネルギーコスト、および予想される動作寿命に基づいています。吸着プロセスの周期的な性質により、吸着剤のベッドサイズが資本コストの制御要因になります。生産量は吸着床の体積に比例するため、極低温プラントと比較して、生産率の関数として資本コストがより急速に増加します。

化学プロセス技術

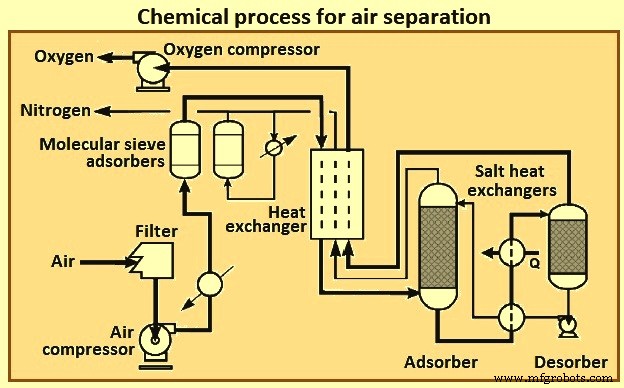

多くの材料には、ある圧力と温度の条件で酸素を吸収し、別の条件で酸素を脱着する能力があります。 1990年代初頭に調査されたそのようなプロセスの1つは、溶融塩化学プロセスであるMOLTOXeプロセスでした。プロセスを図3に示します。

図3空気分離の化学プロセス

示されているプロセスの変化は、循環する溶融塩の流れによる酸素の吸収と、それに続く塩の流れの熱と圧力の低下の組み合わせによる脱着に基づいています。空気は1.4気圧から12.5気圧に圧縮され、吸着剤ベースのシステムで水と二酸化炭素を除去するために処理されます。この段階で除去しないと、水と二酸化炭素の両方が塩を分解します。

床が飽和状態に達するまで、空気は吸着床を通って流れます。吸着剤床は切り替えられ、飽和吸着剤床はプロセスからの乾燥窒素によって再生されます。清潔で乾燥した空気は、主な熱交換器で製品の流れが480°Cから650°Cに戻るのを防ぐために加熱されます。熱風は吸収器の底に流れ、そこで溶融液体塩と接触します。空気中の酸素は塩と化学的に反応し、吸収器の底を離れる液体の塩で除去されます。酸素含有塩は、無酸素塩と熱交換され、さらに加熱されてから、圧力が低下して脱着器に流れる。ガス状の酸素が脱着装置の上部から出て、酸素の少ない塩が脱着装置の下部から除去され、熱交換されて吸収容器の上部に送られ、ループが閉じます。

高温の酸素と高温の窒素の流れが主熱交換器に入り、給気に対して冷却されます。酸素は供給圧力まで圧縮され、窒素の一部は空気前処理システムを再生するために使用されます。 TSAベースのシステムの主なプロセスの利点は、空気を空気前処理と熱交換器による圧力降下を克服する圧力まで圧縮するだけでよいため、極低温プラントと比較して空気圧縮力の量が減少することです。熱エネルギー源は、加熱によって塩を解放するために利用可能である必要があります。プロセス条件(予想される塩分負荷で99.9%の酸素純度)を検証する小規模パイロットユニットが運用されましたが、施設の塩/酸素二相領域の腐食は経済的な問題であると判断されました。

膜分離技術

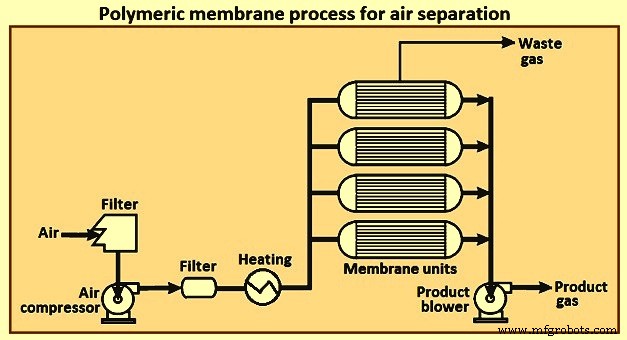

膜分離技術に基づくプロセスは、空気ガスが高分子膜を通って拡散するさまざまな速度を利用します。高分子材料を使用する膜プロセスは、高圧プロセスストリームと低圧プロセスストリームを分離する膜を通過する酸素と窒素の拡散速度の違いに基づいています。膜分離技術は、シェルアンドチューブ熱交換器と同様の方法で構成されることが多い特殊なポリマーで作られたチューブバンドルを使用します。空気分離の原理は、異なるガスがポリマーフィルムを通過する異なる透過率を持っているということです。空気分離のための高分子膜プロセスの概略図を図4に示します。

図4空気分離のための高分子プロセス

フラックスと選択性は、膜システムの経済性を決定する2つの特性であり、どちらも特定の膜材料の機能です。フラックスは膜の表面積を決定し、圧力差を膜の厚さで割った関数です。膜の種類によって変化する比例定数を透過性と呼びます。選択性は、分離されるガスの透過性の比率です。酸素分子のサイズが小さいため、ほとんどの膜材料は窒素よりも酸素に対して透過性が高くなります。

空気分離の原理は、異なるガスがポリマーフィルムを通過する異なる透過率を持っているということです。水蒸気と二酸化炭素を伴う酸素は、「低速ガス」のアルゴンと窒素よりも管壁を通ってより急速に拡散する「高速ガス」と見なされます。これにより、乾燥した空気を、主に窒素ガスとアルゴンの不活性混合物である製品と、シェルから排出される酸素、水蒸気、二酸化炭素が豊富な低圧の「透過」ガスまたは廃ガスに変換できます。

大気はろ過され、必要な圧力に圧縮され、乾燥されてから膜モジュールを通過します。拡散速度の速い空気成分(O2とCO2)は、高分子膜繊維により速く浸透し、主要生成物として窒素が豊富な流れをもたらします。 N2ガス流の純度は、膜モジュールを通過する流量に依存し、効率的に操作すると93%から99.5%以上に達します。

窒素生成物は、圧縮空気供給圧力に近い圧力で膜ユニットから出てきます。分離プロセスには可動部品がないため、メンブレンユニットは必要に応じて迅速にアクティブ化でき、そうでない場合はシャットダウンできます。

膜分離プラントは通常、望ましい窒素純度に依存する窒素生産定格を備えた標準サイズのモジュールで製造されます。与えられた標準モジュールでは、窒素生成率は入口空気流量が多いほど増加しますが、同時に窒素の純度は低下します。必要な生産能力(指定された純度レベルで)が最大の標準モジュールサイズを超える場合、通常、多数の小さなユニットがマニホールドに組み合わされて、並列に動作できるようになります。

膜プラントは、比較的需要の少ない用途に費用効果があります。大容量プラントは通常、複数の小容量モジュールで構成されているため、膜プラントは、広範囲の生産速度にわたって、プラントあたりの生産能力のコストがほぼ一定になります。これは、PSA窒素プラントや極低温空気分離窒素プラントで一般的な限界容量のコストの低下とは対照的です。

所望の生成物が酸素である場合、膜システムは通常、酸素富化空気(25%から50%の酸素)の生成に制限される。酸素選択性を高めるために酸素錯化剤を組み込んだ活性または促進輸送膜は、酸素適合膜材料も利用可能であると仮定すると、膜システムからの酸素純度を高める潜在的な手段です。

酸素は繊維(中空繊維タイプ)またはシート(スパイラル巻きタイプ)を透過し、製品として回収されます。真空ポンプは通常、膜全体の圧力差を維持し、必要な圧力で酸素を供給します。二酸化炭素と水は、ほとんどの膜材料で酸素よりも透過性が高いため、通常、酸素富化空気製品に含まれています。

膜分離の主な利点は、周囲条件に近い状態で動作するプロセスの単純で連続的な性質であるということです。送風機は、フィルター、メンブレンチューブ、および配管による圧力降下を克服するのに十分なヘッド圧力を供給します。膜材料は通常、必要な生産能力を提供するために一緒にマニホールド化された円筒形モジュールに組み立てられます。

吸着システムと同様に、資本は本質的に生産率の線形関数であり、製品のバックアップは通常、別個の液体酸素貯蔵タンクと供給サポートシステムなしでは利用できません。メンブレンシステムは、1日あたり最大20トンのアプリケーションに容易に適合し、水と二酸化炭素の汚染物質による空気濃縮純度に耐えることができます。この技術は、吸着や極低温よりも新しく、材料の改良により、いくらか大きな酸素要件に対して膜を魅力的にすることができます。周囲温度に近い動作による高速起動時間は、不連続な使用パターンを示すよりも、酸素使用システムにとって特に魅力的です。プロセスの受動的な性質も魅力的です。

膜プラントは、比較的需要の少ない用途に費用効果があります。大容量プラントは通常、複数の小容量モジュールで構成されているため、膜プラントは、広範囲の生産速度にわたって、プラントあたりの生産能力のコストがほぼ一定になります。 。

イオン輸送膜(ITM)テクノロジー

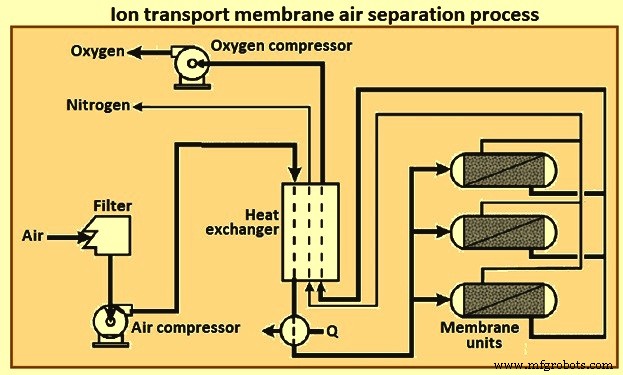

ITMは、セラミック結晶構造を酸素イオンが通過することによって酸素を生成する固体無機酸化物セラミック材料です。これらのシステムは、通常600℃を超える高温で動作します。酸素分子は、膜の表面で酸素イオンに変換され、印加された電圧または酸素分圧差によって膜を通って輸送され、酸素分子を通過した後、酸素分子を再形成します。膜材料。膜材料は、平らなシートまたはチューブに製造することができます。図5は、イオン輸送膜の空気分離プロセスの簡単な概略図を示しています。

図5イオン輸送膜の空気分離プロセス

大規模なエネルギー変換プロセスでは、圧力差輸送駆動力が最適な方法です。圧力差によって作動する膜は、酸素イオンと電子の両方を伝導するため、混合伝導膜と呼ばれます。酸素イオンは非常に高い流量でITMを通過し、膜の透過側でほぼ純粋な酸素を生成します。酸素を純粋な生成物として分離することも、別のガスを使用して膜の透過側を掃引して低純度の生成物を生成することもできます。反応性スイープガスを使用する場合、酸化生成物を直接生成することができます。天然ガスのメタンスイープにより、ガスから液体(GTL)への変換用の合成ガスが生成されます。

空気は圧縮され、高温のプロセスストリーム(非透過および酸素生成物)と交換してから補助熱を加えることにより、動作温度まで加熱されます。一般に、空気の加熱は、間接的な熱交換および/または燃料の直接燃焼のいずれかによって行うことができます。酸素ストリームは、供給圧力まで圧縮されます。加圧された窒素が豊富な非透過流は、エネルギー変換プロセスのバランスをとって他の場所で使用されます。たとえば、統合されたガスタービンサイクルで拡張されて電力を生成します。

ITM酸素プロセスは、燃焼またはガス化の原料として酸素を必要とする発電およびエネルギー変換プロセスとの統合、または電力を必要とする酸素ベースのアプリケーションに適しています。

製造プロセス