副産物コークス炉のコークス化プロセスを改善するための技術

副産物コークス炉のコークス化プロセスを改善するための技術

原料炭は、副産物のコークス炉電池でコークスに変換されます。コークス化プロセスは、揮発性化合物を追い出すために、空気のない状態で粉砕されたコークス化石炭の混合物を加熱することからなる。得られたコークスは、高炉で鉄含有材料の還元に使用される、硬いが多孔質の炭素材料です。副産物のコークス炉はまた、コークス炉ガス、硫酸アンモニウム、タール、および油の形で揮発性化学物質を回収します。過去30年から40年の間に、いくつかの技術が開発され、(i)石炭混合物での劣った石炭の使用、(ii)コークス化のプロセスの大幅な改善、(iii)製造された冶金の品質の改善をもたらしました。コークス、(iv)歩留まりの改善、(v)廃棄物エネルギーの回収、および(vi)バッテリーでの排出の制御の改善。この点に関する主要なテクノロジーのいくつかを以下に示します。

石炭の選択的破砕

石炭は不均一な材料です。その様々な成分は異なる硬度を持っているので、機械的手段による破壊の間に、採掘での必然的な破壊またはコークス化のための選炭中の破砕であるかどうかにかかわらず、弱い成分は細かい部分に集中し、他は粗い部分に集中する傾向があります。これらの様々な画分は、異なるコークス化特性を有すると予想されます。これは、石炭混合物のさまざまな成分の破砕の程度を制御することを目的とした選択的破砕の概念を引き起こします。この技術は、石炭が岩石学的に不均一である場合に役立ちます。

この技術は理論的に健全な技術であり、石炭のさまざまな成分の破砕の程度を制御することを目的としています。これは、石炭中の反応性および不活性成分の均一性を改善することを目的としています。石炭の反応性成分は主にビトリナイトであり、最も柔らかい成分ですが、石炭の鉱物は最も硬い成分です。石炭全体が一緒に破砕される従来の石炭破砕ユニットでは、ビトリナイトは鉱物成分に比べて比較的細かいサイズに破砕されます。より高品質のコークスを製造するためには、石炭のビトリナイト成分よりも微細な鉱物を粉砕して、コークス化の過程で石炭の装入物が軟化するときに鉱物がよりよく吸収され、強度が向上するようにすることが望ましい。これは通常、各石炭タイプを別々に粉砕することによって実行されます。

選択的石炭破砕は、サージビン、破砕ステーション、混合ステーション、石炭ミキサーで構成され、コークス炉バッテリーの石炭塔まで石炭を送ります。石炭はベルトコンベヤーによって石炭貯蔵ヤードからサージビンに輸送され、サージビンは石炭ヤードからの大量の流れを粉砕ステーションへの減少した質量の流れに対して緩衝します。破砕ステーションでは、石炭はタイプごとに個別のクラッシャー設定で破砕されます。破砕プロセスの後、破砕された石炭は混合ステーションに輸送されます。各石炭タイプは、別々の混合ビンに保管されます。石炭の種類の数と石炭混合物の組成に対するそれらの割合に合わせて、さまざまな量とサイズのビンが設計されています。

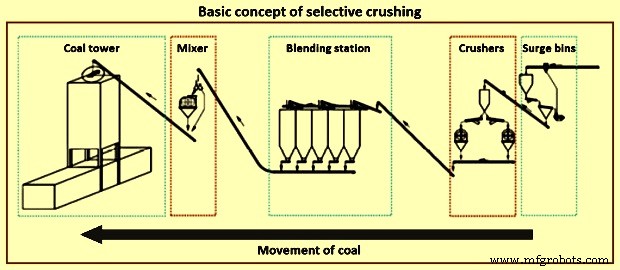

混合ビンの下流では、さまざまな種類の石炭がベルト計量フィーダーによって出て行くコンベヤーに供給されます。混合ステーションから、石炭はミキサーに運ばれます。油、水、コークスダストなどの添加剤は、ミキサーの前の上流の移送シュートで石炭に添加されます。ミキサーでは、石炭混合物が均質化されます。混合プロセスの後、石炭は石炭塔に供給されます。石炭の水分測定は、ベルトコンベヤーの端から石炭塔までの上流で行われます。石炭の選択的破砕の基本的な考え方を図1に示します。

図1選択的粉砕の基本概念

選択的石炭破砕の概念では、石炭破砕機の調整は、すべての石炭タイプの事前設定に従って自動的に変更されます。これは、石炭混合組成を考慮してすべての単一の石炭タイプの最適な粒子サイズを達成し、いつでも石炭特性の変化に反応する可能性を提供します。たとえば、コークス化能力の弱い石炭タイプは、比表面積を低くするために、より大きな平均粒径に粉砕されます。大量の不活性物質を含む軟質原料炭は、石炭混合組成に比べてより低い平均粒径に粉砕することができます。石炭混合物は、混合物破砕の場合よりも均質化されています。石炭の不活性成分および反応性含有量は、石炭混合物中に均一に分布しており、特定の穀物画分に濃縮されていません。これにより、コークスの脆弱なスポットが少なくなり、不均一に分布した不活性物質による収縮の違いが回避されます。

粉砕機の前の事前スクリーニング

推奨される追加のプロセスステップは、石炭を石炭破砕ステーションに送る前に、石炭を事前に選別することです。ほとんどの原炭タイプは、粒径が3 mm未満の30%から50%であり、これ以上粉砕する必要はありません。破砕機の前にこの粒子サイズを石炭から取り除くことはプラスの効果があり、破砕機の容量を大幅に減らすのに役立ちます。さらに、微粒子の部分をより効果的に制御することができます。

微粉炭の分離は、空気圧式分級機またはフリップフロップスクリーンによって行うことができます。この装置への追加投資は、石炭破砕機の能力の低下によって部分的に補償されます。

微粒子の減少により、石炭混合物の平均粒径が効果的に減少し、かさ密度が増加し、コークス炉の生産性にプラスの効果があります。さらに、比表面積を減らすことにより、石炭混合物のコークス化特性が改善される。これにより、ブレンドに低品位の原料炭をより高い割合で使用できるようになります。

オイルの追加

0.1%〜0.5%の比較的少量の油を添加することにより、石炭のかさ密度を調整することが可能です。これは、コークスの特性にプラスの効果を示しています。 0.5mm未満の粒子の割合の増加によるかさ密度の低下を補うためにオイルを追加する場合、石炭のガス圧は同時に増加しないことがわかった。粒度分布が一定の場合、石油の添加により石炭のガス圧はわずかに低下します。さらに、充電中のチャンバー内のより良い流動特性は、コークス炉バッテリーオペレーターによる多くのテストランで確認されています。したがって、一定の石炭ラインを備えたチャンバー内のより均一な石炭分配を達成することができ、キャリーオーバーの低減がそこにある。これにより、石炭のこぼれが少なくなり、コークス炉チャンバー全体で石炭が均一に炭化します。さらに、熱消費も最適化され、石炭の上のガス収集スペースの過熱を回避できます。これにより、850℃を超える温度で発生する分解反応による炭素の生成が減少します。

石炭水分管理

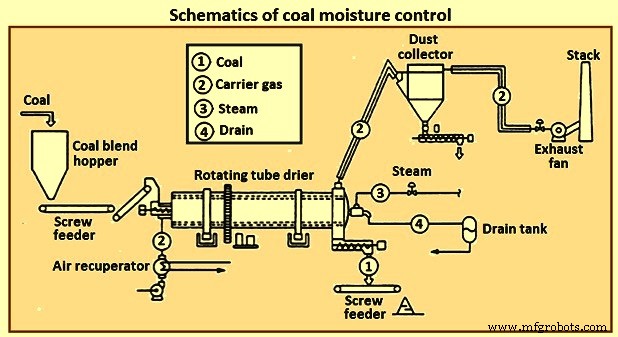

石炭の水分制御は、石炭を一定の水分レベルまで乾燥させることによって実行されます。これは現在、一般的な機能です。一定の水分レベルは、コークス炉バッテリーの安定した動作を提供します。乾燥は、混合ステーションの後ろに配置された回転管乾燥機または流動床乾燥機によって行われます。石炭水分管理は、コークス炉ガスからの廃熱を使用して、コークス製造に使用される石炭を乾燥させます。

コークス炉で装入するための石炭混合物の含水率は、通常、8%から10%の範囲で変化します。石炭混合物を乾燥させると、石炭混合物の水分含有量が約6%のレベルに減少します。これにより、コークス炉の燃料消費量が削減されます。コークスは、コークス炉ガス、低圧蒸気、またはその他の廃熱源の熱量を使用して乾燥されます。石炭水分管理の概略フローチャートを図2に示します。

図2石炭水分制御の概略図

石炭の水分管理の利点は、(i)約71,700 kcal / tonの燃料の節約、(ii)コークスの品質の1.7%の向上、(iii)コークスの生産量の約10%の増加、(iv)削減です。コークス化期間中、および(v)水質汚染の減少。

別の好ましいがまだ実現されていない代替案は、微粉炭を除去するための空気圧分級機と、クラッシャーステーションの前の気流による石炭の乾燥との組み合わせである。このようなシステムは、1つのプロセスステーションで事前スクリーニングと事前乾燥の利点を兼ね備えています。このようなプロセスに必要な基本的な機器は市場で入手可能ですが、その組み合わせたアプリケーションはまだ石炭処理プラントで実際に採用されていません。

石炭のスタンプチャージ

高炉での微粉炭圧入の普及には、より高品質のコークスが求められています。さらに、原料炭がより高価になり、価格が変動し、入手可能性が比較的高くなるにつれて、石炭混合物に安価な石炭を導入することが必要になった。これにより、もともと揮発性の高い低原料炭を使用するために開発された石炭のスタンプチャージが使用されるようになりました。

装入準備の技術は、金属製の箱に石炭混合物を入れてケーキを準備し、それをコークス炉に装入することからなる。より高い電荷密度は、従来の帯電と比較した場合、より良いコークス品質を意味します。したがって、状況に応じて、より良いコークス品質を達成するか、弱いコークス化石炭をブレンドに含めることができます。

石炭のスタンピングにより、装入物のかさ密度が30%から35%増加し、約1,150 kg/cumになります。安定したケーキを作るには、石炭を-3 mmサイズより90%以上、– 0.5 mmサイズより40%から50%以上粉砕する必要があります。スタンプチャージでは、低品位、弱粘結、高揮発性の石炭を約20%使用できますが、石炭チャージは高いかさ密度に圧縮されるため、壁圧の上昇の問題が発生する可能性があります。耐火オーブンの壁が損傷しないようにするために、使用する石炭混合物は、高揮発性石炭と低揮発性石炭の最適なバランスによって慎重に選択する必要があります。

スタンプチャージプロセスは20世紀初頭から使用されていました。この技術は、100年以上前にシレジアとポーランドで生まれました。以前の工場では、スタンピングステーションは2つのバッテリーの間のスペースにありました。ストローはケーキの強度を高めるために使用されました。ストローはバインダーとして使用され、チャージを後ろからオーブンにロードするために特別に設計されたチャージャーカー/ラムが構築されました。スタンプチャージ法で製造されたコークスは、他の方法で製造されたものよりも密度が高く、種類が豊富であるため、強度が重要な要素である鋳造所での製鉄に適しています。注目されるもう1つの利点は、(高い)揮発性の限界とコークス化特性が大幅に向上した状態で、はるかに広い範囲の石炭を使用できることでした。

近代的なプロセス開発は、ドイツのフェルクリンゲンにあるフュルステンハウゼンコークス工場で行われ、揮発性の高い石炭の使用に重点が置かれていました。 1978年、徹底的な研究開発の後、最初の6メートルの高さのケーキが製造され、この技術の経済的な移植のボトルネックを克服しました。この次元の最初のプラントは、1984年にドイツで立ち上げられました。従来のスロットオーブンと非回収/熱回収オーブンの両方がこのテクノロジーを利用しています。

この技術は基本的に、炭化のためにオーブンの外で機械的にプレスすることにより、細かく砕かれた石炭で安定した石炭ケーキを形成することを含みます。スタンプチャージでは、オーブンにチャージされる石炭のかさ密度は、チャージをケーキに物理的にスタンプすることによって増加します。次に、オーブンとほぼ同じサイズのケーキをオーブンに挿入します。スタンピングは、ドロップハンマーを使用してスタンピングするスタンピング兼チャージング兼プッシュ機で行われます。

スタンピング装置は、この目的のために建てられた建物または充電/押し出し機に配置できます。スタンピングプロセスは通常、機械的に突っ込んだ連続層として、スチールボックス内に特定のサイズで事前に粉砕された石炭混合物を導入することで構成されます。それは垂直または水平に適用することができます。さらに、振動を加えて粒子の収容を容易にすることができます。水平の箱は、3つの等しい層で、定義された粒度分布と水分含有量の石炭混合物で満たされています。ボックスからオーブンへの移動をサポートするために、ケーキの表面全体を覆う多数のドロップハンマープレートを介して、各層に対して2分間、圧縮と振動が適用されます。この場合、従来のスタンピングのように細粒サイズは必要ないと言われています。

2つの側面を考慮に入れる必要があります。これらは、(i)高密度化、および(ii)機械的特性です。コークス化のプロセスには緻密化が必要です。ケーキの密度が高いほど、低温の機械的強度と高温での挙動の両方を考慮に入れて、コークスの品質が向上します。機械的特性は、ケーキをコークス炉に投入するための輸送をサポートするのに十分でなければなりません。

緻密化が始まると、スタンピングマシンによって加えられた応力の下で石炭粒子が生成され、間質の空隙がより小さな粒子で満たされます。粒子の再配列は、内部摩擦を低減する表面水分によってサポートされます。さらにひずみを加えると、粒子の弾塑性変形が部分的に発生し、粒子が破損し、小さな細孔が破片で満たされます。細孔容積が減少する一方で、水が上昇すると細孔飽和が減少し、減衰効果が生じます。

緻密化プロセス自体に対する毛細管水の影響に加えて、圧縮された塊の機械的特性は、接着力の形成における結合剤として機能するため、表面水によっても決定されます。プロセスエンジニアリングの体系の中で、スタンプケーキはいわゆるウェットアグロメレートと呼ぶことができます。これは、毛細管細孔システム内の液体ブリッジから生じる接着力によって特徴付けられます。

ケーキの密度は1,100kg/ cum 1,150 kg / cumを目標としており、石炭混合物の水分と粒子サイズ、および適用される圧縮エネルギーに依存します。石炭の機械的性質も影響を及ぼします。水分が6%から13%に増加すると、湿潤密度は継続的に増加します。より高い水分の場合、適用されたエネルギーはケーキから水を排出するために使用されます。通常、石炭混合物の2つの重要な変数は、ケーキの輸送と充填に必要な強度を達成するための水分と粒子サイズです。動作変数は適用される圧縮エネルギーであり、関連する機械的特性は圧縮強度とせん断強度です。

コークス炉へのケーキの充填には、コークス炉の設計に応じて異なる技術が使用されます(垂直スロットオーブンまたは水平非回収/熱回収コークス炉。垂直コークス炉の場合、ケーキの充填はプッシャーを介して行われます。サイドドア。この手順は高排出量を引き起こします。このような排出量を減らすために、特にシーリングフレームを使用して、石炭ケーキの充填中にいくつかのシステムが実験されましたが、排出量制御システムは、排出量を完全に排除することなく部分的にしか削減しません。オーブン充電プロセス中の排出量を減らすために新しいバッテリーで最近採用された解決策は、充電フェーズ中に収集メインに強いくぼみ(マイナス400 Pa)を作成することです。充電プロセスが進行していないコークス化プロセス中に、収集メインは公称負圧に設定されています。ケーキの押し出しプロセスを開始する前に、より高い押し下げ設定値への切り替えが行われます。

>通常、石炭混合物の仕様には、25%から32%の揮発性物質(無灰乾燥ベース)と最低3の自由膨潤指数が含まれます。ただし、石炭混合物の仕様は、石炭の入手可能性とコストに応じて、プラントごとに異なります。一部のプラントでは、石炭混合物には石油コークスとコークス微粉が含まれています。

スタンプチャージの利点は、(i)かさ密度が高いためにスループットが8%から10%向上し、(ii)炭化中の個々の石炭粒子がより密に詰まるためにコークスの強度(ミカムおよびCSR値)が向上することです。製造されたコークスは、密度が高く、小さく、サイズがより均一です。

大型チャンバートップチャージコークス炉

大型チャンバーコークス炉の高さは7.6mです。大型チャンバーコークス炉バッテリーコンプレックスは、コークス製造プラントの最先端技術と統合技術を表しています。表1は、年間190万トンのコークス生産量に基づく、大型チャンバートップチャージコークス炉バッテリーと高さ6.25mのコークス炉バッテリーの比較表を示しています。

| タブ1大型チャンバーコークス炉と6.25mコークス炉の比較 | |||

| 1,900,000 | 1,900,000 | ||

| m | 7.6 | 6.25 | |

| mm | 550 | 410 | |

| 2 | 4 | ||

| 118 | 160 | ||

| 116 | 226 | ||

| 236 | 320 | ||

| 472 | 640 | ||

| 118 | 160 | ||

| 31 | 2 | ||

| バッテリー寿命の比較 | |||

| 24.5 | 17 | ||

| 0.98 | 1.41 | ||

| 358 | 515 | ||

| バッテリーあたりの予想寿命(オーブンあたり16000プッシュ) | 44.6 | 31 | |

大型チャンバーコークス炉電池の1日あたりの押し込み回数を減らすことで、高さ6.25 mのコークス炉電池の2台ではなく、1台の運転機のみを稼働させることができ、(i)コークス炉の投資コストの面で利点があります。機械、および(ii)運用コスト。表1は、各オーブンがその寿命の間に実行できるプッシュの平均数を考慮すると、結果として、予想される寿命が大幅に長くなることも示しています。

各加熱壁は、(i)低NOx生成のための廃ガスの部分的な再循環を伴うツイン煙道、(ii)NOxの形成と維持を最小限に抑えるための、3つのレベルの千鳥空気入口からなる構成の38の加熱煙道で構成されています。適切な垂直方向の温度分布、および(iii)再生器レベルの下部に配置された調整プレートによって簡単に調整可能な混合ガスと空気の流量。

高圧アンモニア液吸引システム

高圧アンモニア液吸引システムは、コークス炉電池の充電排出量を制御するのに効果的です。このシステムでは、副産物であるアンモニア性液を約35 kg / sq cm〜40 kg / sq cmに加圧し、充電時にグースネックに設けられた専用ノズルから噴射します。これにより、オーブン内に十分な吸引力が生まれ、汚染物質が大気に放出されるのを防ぎます。このシステムは、高圧多段ブースターポンプ、頑丈な配管、特別に設計されたスプレーノズル、適切なバルブ、および制御機器で構成されています。このシステム排出制御により、プロセス蒸気の量が節約され、原料ガスの収量が増加します。

コークス乾式焼入れ

コークス乾式焼入れは、従来の湿式焼入れの代替手段です。これは、コークス炉のバッテリーでコークスを製造する際に使用される省エネプロセスです。コークス乾式焼入れプラントは、コークス乾式冷却プラントとも呼ばれます。従来のコークス湿式焼入れプロセスでは、コークス炉から押し出された赤熱コークスは、高温コークスに水を噴霧することによって冷却されます。冷却に使用した水は気化して大気中に放出されます。この従来のシステムの問題は、赤熱したコークスの熱エネルギーが蒸気に変換され、蒸気化されて未使用で放出されるときのエネルギー損失です。もう1つの欠点は、コークスの湿式急冷プロセスでも空気中のコークスダストが発生するため、このプロセスは二酸化炭素の排出量が多く、熱エネルギーの損失が大きいことです。

オーブンコークスの運転を冷却するためのコークス湿式急冷プロセス中に、高温コークスの顕熱が大気中に放散され、失われる。さらに、空気中の排出物(フェノール、シアン化物、硫化物、粉塵を含むコークス1トンあたり0.5トンの蒸気)があり、湿式焼入れには大量の水(コークス1トンあたり約0.6 cum)が必要です。 。水中の汚染物質も環境に排出されます。

コークス乾式急冷プラントでは、特別に設計された耐火物で裏打ちされた鋼製冷却チャンバー内で、冷却チャンバー、集塵チャンバー、廃熱ボイラー、ダストサイクロンからなる閉回路で現在循環している不活性ガス媒体によって赤熱コークスが冷却されます。ミルファン、ブロー装置および循環ダクト。レッドホットコークスからの熱エネルギーは廃熱ボイラーで回収され、蒸気として使用されるため、省エネとコークス粒子排出量の削減につながります。表2は、2つのプロセスで製造されたコークスの典型的な特性の比較を示しています。

| タブ2生成されたコークスの典型的な特性の比較 | ||||

| 1 | % | 2-5 | 0.1-0.3 | |

| 2 | % | 11.35 | 11.39 | |

| 3 | % | 0.5 | 0.41 | |

| 4 | mm | 65 | 55 | |

| 5 | コークスの風速(-15 mmでカットした後) | % | 10 | 13 |

| 6 | % | 49 | 48 | |

| 7 | % | 83.5 | 85 | |

| 8 | 反応後のコークス強度(CSR) | % | 58 | 60 |

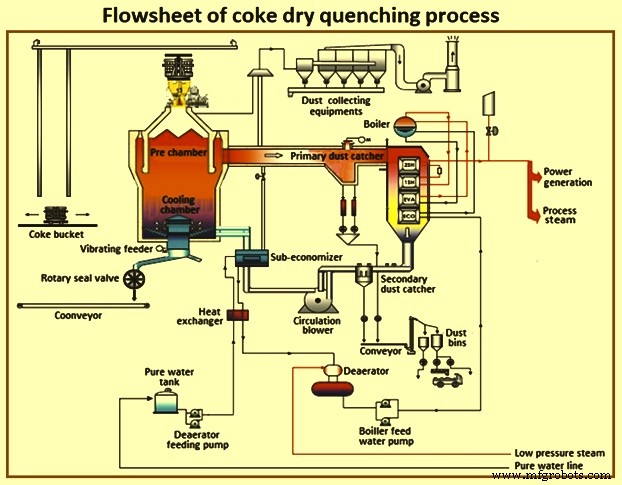

押し出された後の高温コークスは、コークス炉のバッテリーから、急冷車に保持されている底部開口バケット内のコークス乾式急冷プラントに運ばれます。このバケットは、コークス乾式焼入れプラントでホイスト/チャージ装置によってコークス乾式焼入れチャンバーの上部に持ち上げられ、赤熱コークスはチャージ装置によってプレチャンバーに排出されます。ホットコークス(温度約1,000℃〜1,100℃)は、循環ガスによりチャンバー内で冷却されます。チャンバー内では、循環ガスはコークスの動きと向流で移動します。つまり、循環ガスは上向きに移動し、コークスは重力によって下向きに移動します。

連続運転コークス乾式焼入れプラントの循環ガスは、主に窒素と少量の二酸化炭素、一酸化炭素、水素からなる混合ガスです。高温コークスは、チャンバー内を下降しながら、冷却チャンバー下部から吹き出される循環ガスにより200℃以下の温度に冷却され、チャンバー下部の排出設備から排出されます。コークスがチャンバーを通過する時間は約5時間から6時間です。

冷却室での熱交換プロセス後の高温循環ガス(約800℃〜850℃)は、一次ダストキャッチャーを通過してボイラーに供給されます。ボイラーでの熱交換プロセス後の循環ガスは約180℃に冷却されます。ボイラーで生成された蒸気は、汎用プロセス蒸気として使用されるか、電気を生成するために過熱高圧蒸気に変換されます。タービン発電機を介した電力。

循環ガスは二次集塵機を通過してガス循環ブロワーに流入し、圧力を高め、窒素ガスを添加して組成を補正した後、コークス乾式焼入れ室の底部に循環ガスを注入します。必要に応じて、循環ガスの温度を約130℃に下げるためにサブエコノマイザーを設置し、冷却室の冷却効率を向上させます。

チャンバーからコークスを切り出すための遮断装置、循環する不活性ガス中の粉塵を取り除くための粉塵除去システム、循環ブロワーの前に設置された二次集塵機を含むいくつかの補助設備があります。コークス乾式焼入れプロセスのフローシートを図3に示します。

図3乾式焼入れプロセスのフローチャート

コークス乾式焼入れ工程では、密閉系内を循環するガスにより赤熱コークスを冷却し、空気中のコークスダストの放出を防ぎます。従来のコークス湿式焼入れ工程で失われた赤熱コークスの熱エネルギーを回収し、コークス乾式焼入れ工程で蒸気として再利用します。この技術は、化石燃料の使用量が少なく、二酸化炭素排出量が少ないため、地球温暖化の防止に貢献します。現在、コークス乾式焼入れプラントは、その効率的なエネルギー回収と環境汚染の低減という特徴から、世界から大きな注目を集めています。二酸化炭素による地球温暖化や大気汚染などの環境問題への対策に欠かせない施設とされています。既存のコークス乾式焼入れ工程の運用に基づいて省エネ計算を行った研究では、石炭の炭化時に発生する廃熱の85%がコークス乾式焼入れ工程で回収されていることが示されています。 。

乾式焼入れもコークス強度を向上させます。コークス乾式焼入れのその他の利点は、温室効果ガス(GHG)排出量の削減と水効率の改善です。

最新の漏れ防止ドア

コークス炉のバッテリーのドアの漏れは、常に主要な汚染源です。オーブンドアの設計は、ルーテッドドアから現在の世代の自動調整ゼロリークドアに至るまで、進化の過程を経てきました。漏れ防止ドアのインポートされた機能は、(i)ドア本体とレンガリテーナの間に組み込まれたシーリングフレームとしてナイフエッジを備えた薄いステンレス鋼ダイアフラム、(ii)セルフシールのためのナイフエッジのバネ仕掛けの調整、 (iii)ドア本体の空冷の準備、および(iv)オーブン内のガスの循環を容易にするための大型のガス管。

漏れ防止ドアの利点は、ドアの漏れを最小限に抑え、規制のない操作、空冷ドア本体の反りが少ないため寿命が長く、メンテナンスが少ないことです。

陸上ベースのプッシュ式排出制御システム

レッドホットコークスの押し出し中に発生する排出物には、大量のコークスダストが含まれています(コークス炉内の総汚染物質の約11%。陸上の押し出し制御システムはこの汚染を軽減します。これは、(i)に固定された大きな吸引フードで構成されています。コークスガイドカーとコークスガイドと一緒に移動し、コークス側の集じんダクト(ii)集じんダクトと(iii)と機器の清掃に向けて大量の発作性高温ヒュームを下に集めます。コークスガイドカーに設置された大型ガス吸込フードにホットフロートファンを入れ、他の装置から集塵ダクトに流入し、パルスダクトコレクターによる浄化後、アキュムレーター冷却による冷却後、大気中に放散します。システムは、プログラマブルロジックコントローラー(PLC)によって制御されます。

自動化およびプロセス制御システム

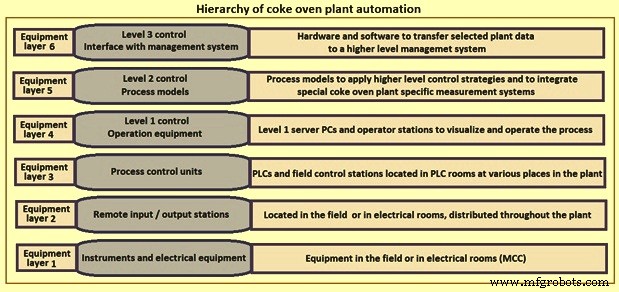

コークス炉の自動化は、レベル0(フィールドレベル)からレベル3(管理レベル)までの従来のレベルで構成されています。コークス炉プラントの自動化設計は、通常、6つの基本的な機器層に分割されます。図4は、コークス炉プラント自動化システムの階層を示しています。

図4コークス炉プラントの自動化の階層

電気機器、制御要素、および計装は通常、標準の4〜20mAおよび24のDCインターフェースによって行われる冗長リモートI/ O(入力/出力)ユニットに接続されます。インテリジェントサブシステムは通常、ProfibusまたはModbusと結合されます。すべての自動化装置は、関連する装置が配置されているすべてのプラントの場所を通る光ファイバープラントネットワークを介して接続されています。すべてのデータはこのネットワークを介して収集および配布されるため、データソースとデータターゲットは、パッチパネルとスイッチによる物理接続、およびネットワーク管理システムを使用した論理接続を使用して、互いに柔軟に接続できます。このネットワークを介して、すべてのシステムが相互に通信できます。

コークス炉プラントエリアでは、統合された「分散制御システム」(DCS)がプロセス制御レベルで使用されます。コークス炉プラントの多くのアプリケーションはシーケンス制御機能であり、PLCによって最適に実行されます。

コークス炉のバッテリー加熱および機械の自動化およびプロセス制御は、レベル1の自動化システムから収集された処理データに基づいてさまざまなプロセスモデル計算を実行するレベル2の制御システムを使用して実現されます。 The level-2 control system provides coke oven operators with an advanced, accurate and easy-to-use support tool, which can be successfully used to improve both the operational and environmental performances of the plant.

The benefits of the automation and process control system include lower energy consumption through reduction in fuel gas consumption, stabilize condition and operation of coke oven battery, consistent quality of coke, reduced emissions, increase in battery life and ease in reporting and analysis of operational and maintenance data.

製造プロセス