おじいちゃんの鋳造所はもうありません

ファウンドリは革新的なテクノロジーと職場の安全を採用することで進化を続けています

鋳造所は、金属を型に流し込むことによって金属を溶かし、特定の形状に鋳造する産業プラントです。プロセス自体は何世紀も前のものです。今日、すべての製造品の約90%が構成部品の金属鋳造に依存しており、自動車とトラックが最大の市場です。アルミニウム、鉄、鋼は、鋳造所で処理される最も一般的な合金です。

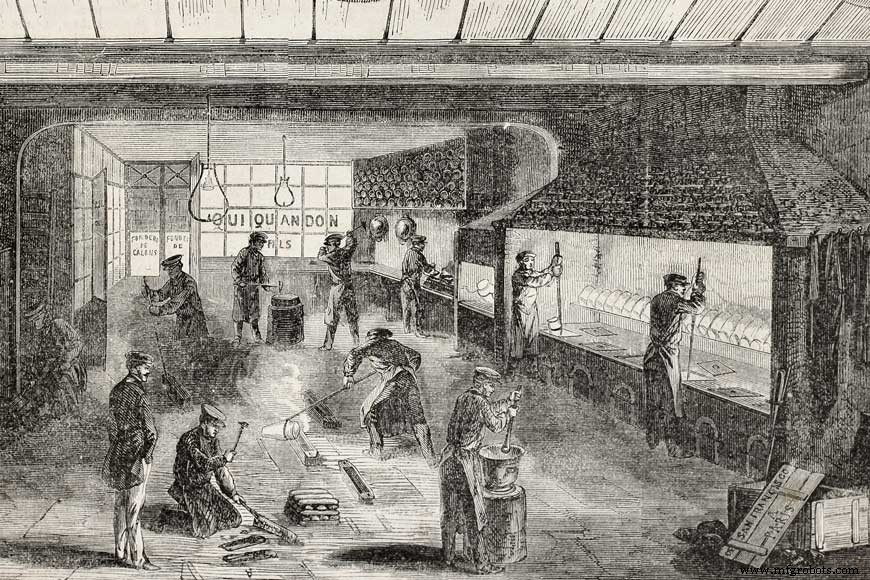

ファウンドリの歴史

人類は何世代にもわたって、自然界に存在する原材料を利用する革新的な方法を見つけてきました。金属を扱うことは、古くから文明の一部でした。考古学者は、崇拝の対象から道具や戦争の武器まで、さまざまな遺物を発見しました。実際、人類の歴史の時代は、銅器時代、青銅器時代、鉄器時代という金属技術の進歩にちなんで名付けられました。歴史家によって発見された最も古い既知の鋳造物は銅の斧であり、紀元前3300年頃からミイラで埋葬されて発見されました。

鋳造所とかまどは、メソポタミアとイラクとシリアの地域から始まりました。粘土の鋳物とホットファイヤーピットは、銅、金、銀を溶かして形作るのに役立ちました。これらの原始的な鋳造所は銅を溶かし、より複雑な形を作ることができましたが、金属加工が大幅に進歩したのはスズが導入されてからでした。スズを添加すると、2つの金属が溶けて青銅が形成される温度が下がりました。これは、最初の合金です。

文化的および技術的景観を支配するさまざまな文明が出現するにつれて、何世紀にもわたって、さまざまな金属加工および鋳造技術が開発され、失われました。鋳造所で金属を鋳造するプロセスが最初に文書化されたのは中世です。 Vannoccio Biringuccio(1480-1539)は、技術がさらに発展した鋳造所に関する最初のマニュアルの著者になったため、「鋳造業の父」として知られています。

最初の公式鋳造所は「キヤノンショップ」として知られており、1479年にモスクワに建設されました。ヨーロッパの14世紀と15世紀の金属鋳造産業は、青銅と鉄の鐘、キヤノン、キャノンボールの製造で知られるようになりました。

北米では、新世界全体の入植者の進歩を支援するために、金属鋳造産業が成長しました。発展途上の町や都市の需要を満たすには、より高度で強力な道具、馬の靴、線路が必要でした。

ソーガス製鉄所は米国で最初の鋳造所であり、1642年にヨーロッパの鉄鋼メーカーから委託されました。マサチューセッツ州リンに設立され、アメリカの鉄鋼業の発祥の地として知られるようになりました。

ファウンドリテクノロジーの開発

ファウンドリプロセスは、製品の品質と生産効率を改善し、新しいテクノロジーを活用するために継続的に開発されています。開発の飛躍的進歩により、業界の歴史の重要な瞬間に金属鋳造の大幅な進歩が可能になりました。

炉の開発

鋳造所の燃料としての石炭からコークスへの移行は、エイブラハム・ダービーによって開拓されました。 1709年の彼の革新により、効率とコストが大幅に改善され、以前よりもはるかに大きな炉の建設が可能になりました。

キューポラ炉

キューポラ炉は、1720年にフランス人のルネ・レオミュール・フェルショー・ド・ロームールによって開発されました。ドーム型の構造には、チャージを供給するための開口部と、シャットダウン後に炉を空にするためのベースのヒンジ付きドアがあります。コークス床は、羽口(空気が供給される開口部)の上の溶湯、コークス、および石灰石のフラックスチャージをサポートします。キューポラ炉はかつて鋳造所の景観を支配していましたが、現在ではより効率的な電気誘導炉と電気アーク炉に大部分が置き換えられています。

るつぼプロセス

18世紀のイギリスでは、ベンジャミンハンツマンは、るつぼプロセスの開発の背後にある起業家でした。これは、鋳造後に鋼を完全に溶かして均一な製品を生成することができた最初のプロセスでした。

電気アーク炉

商用電力供給の導入は、電気アーク炉の発明に貢献しました。グラファイト電極は、電気アークを生成し、鉄を溶かすためのエネルギー源として電流を供給します。最初の電気アーク炉は、1900年にフランスのPaulHéroultによって作成されました。 1907年、米国に商業プラントが設立されました。これらの炉は、より低い生産率でより経済的であり、断続的に操作できるため、金属鋳造所により多くの柔軟性をもたらします。

電磁誘導炉

電気誘導炉は、コイルを流れる高出力の交流を使用して金属に渦電流を誘導し、熱を発生させます。これは、今日の生産ファウンドリで最も一般的に見られます。

キャストの開発

古代では、金属の鋳造は粘土の型で行われていました。アッシリアの偉大な王の一人であるセナチェリブは、青銅と銅を粘土の型に鋳造する技術を完成させたと主張しています。時間の経過とともに、技術の進歩により、砂型鋳造から電磁技術へと鋳造プロセスが変化しました。

砂型鋳造

15世紀後半から16世紀初頭の鋳造家であるVannochioBirringucioは、あらゆる形態の鋳造と関連する仕事についての本を書きました。この本は、鋳造技術の次の主要な段階である砂型鋳造の使用について説明しています。当初、砂は結合剤として粘土と混合され、鋳造中に型がその形状を維持するようになりましたが、時間の経過とともに新しいタイプの砂と結合剤が開発されました。

緑砂は、今日使用されている最も一般的な材料の1つです。歴史的に、緑砂は珪砂、ベントナイト粘土、水、海炭で構成されていました。しかし、海の石炭は今日では一般的に使用されなくなり、他の材料に置き換えられました。生砂型鋳造は依然として一般的に使用されていますが、今日の鋳造所では「焼き付けなし」、化学硬化、または冷間硬化プロセスが主流になりつつあります。

ダイカスト

ダイカストとインベストメント鋳造は、鋳造仕上げの品質と製造コストを改善するために新しく入手可能な材料を使用する最新の技術です。ダイカストは、溶融金属を高圧下で金型キャビティに押し込むことを特徴としています。鋳造される金属の種類に応じて、ホットチャンバーまたはコールドチャンバーのマシンが使用されます。ダイカストは、優れた表面仕上げと寸法の一貫性を提供することで知られています。

連続鋳造

おそらく、鋳造プロセスにおける最も重要な進歩は、連続鋳造機の導入でした。溶融金属を型に流し込み、ゆっくりと引き抜いて、連続した長さの固化した金属を作成します。この炭素鋼鋳造法の主な利点は、下流の処理ステップの一部が不要になることです。これらの半製品は、圧延によってより簡単に完成品に変換できます。

恒久的な型

21世紀には、鋳造プロセスは電磁技術の導入によってさらに飛躍しました。誘導コイルは、交流を生成する電磁場を備えた水冷型に巻き付けられています。

これらの電磁場は冷却金属を通過し、溶融金属に渦電流を形成して、2つの肯定的な結果をもたらします。

- 冷却金属と金型表面の接触は「柔らかく」、より良い仕上がりになります。標準的な水冷鋳造では、金型との「ハード」な接触により、粗い微細構造の厚いスキンが形成されます。このスキンは圧延前に削り取られるため、製品が大幅に浪費され、コストが増加します。

- 結晶粒界の偏析が減少することで、金属の均質性が大幅に向上します。

品質開発

ヘンリー・ベッセマー卿は、コンバーターの発明で最高潮に達した溶鋼から炭素と過剰な酸素を除去するための新しい技術の背後にある革新者でした。ベッセマーは、溶融金属に酸素を吹き込むと、材料中の炭素やシリコンと反応し、不純物を除去するだけでなく、材料を加熱して注入しやすくすることを発見しました。

現在、コンバーターは、正確な炭素含有率を設定し、必要な特定の製品特性に合わせて合金やその他の添加剤を追加することにより、高度な品質管理に使用されています。電気アーク炉では、酸素を浴に注入して、炭素や他の多くの元素や不純物を「燃焼」させることができます。これにより、最初の浴が可能な限りきれいになり、鋳造所が溶融物を完全な含有量に合金化することができます。誘導溶解では、鋳造所は、インフィードまたは溶融したスクラップから作成された浴からのみ開始できます。スクラップの化学成分は、鋳造所が最初に使用する浴の化学的性質と一致する必要があります。

測定と制御の開発

製造方法の進歩と相まって、製造がまだ進行中の間に溶融金属の実験室試験方法が進歩しました。サンプルはコンバーターから抽出し、分光計または蛍光X線分析を使用して分析できます。化学組成のこのリアルタイムのフィードバックは、製造業者が注ぐ前に調整を行う機会を生み出し、手直しによる貴重な時間とリソースを節約します。

経験豊富なオペレーターは、肉眼で鋳造製品の表面の欠陥や潜在的な欠陥を見つけることができますが、非破壊検査方法の改善により、製品の完全性のセキュリティが向上しました。

- 浸透探傷試験と蛍光粉末は、浸透油に懸濁して、完成した鋳物の表面に塗布することができます。表面のひびや傷は、現像液の塗布時または紫外線の存在下ですぐに確認できます。

- 放射線検査は、内部の穴、亀裂、または介在物を特定するための最も効果的な方法です。キャストはX線管からの放射線にさらされ、X線フィルム上に作成された画像はキャストの密度の変化を示します。この方法の利点は、X線が永続的な記録として機能し、品質と安全性の管理のために製品のライフサイクル全体に付随できることです。

- 液体浸透探傷試験(LPI)は、肉眼では見えにくい鉄鋳物と非鉄鋳物の両方に、小さな亀裂、細孔、またはその他の表面の欠陥を見つけることができます。 LPIは、鋳造物の表面に着色された染料油溶液を使用して、表面の欠陥に侵入します。特別な開発者が適用されると、欠陥がはっきりと見えるようになります。

- 磁粉探傷試験(MPI)は、鉄金属の表面の不連続部の位置を特定するのに役立ちます。また、磁化力が表面に漏れ場を生成するのに十分である場合は、表面下の欠陥を示している可能性もあります。この試験では、強磁性体に磁束が誘導されます。その経路に突然の不連続性があると、局所的な磁束漏れ場が発生します。強磁性体の細かく分割された粒子が近くに運ばれると、それらは漏れ場への低磁気抵抗経路を提供し、その有効な境界を大まかに輪郭を描く位置を取ります。検査対象の鋳物は磁化されており、その表面には磁性粉末がまぶされています。低速の空気流が余分な粉末を吹き飛ばし、残りの粉末粒子によって輪郭が描かれた欠陥を残します。磁化電流が流れている間(連続方式)または電流がオフになった後(残留方式)に粉末を塗布することができます。灯油と同様の軽質石油蒸留物に、乾燥または懸濁して塗布することができます。

磁粉探傷検査

磁粉探傷試験(MPI)は、磁束を使用して表面の欠陥を特定する非破壊検査の一種です。労働者が石油とガスの溶接物に対して非破壊検査を行うのを見てください。

- 超音波探傷試験(UT)は、鋳物に伝達される高周波音響エネルギーを使用して、音を介して内部欠陥を特定します。 UTは鋳物の断面積の調査を可能にするため、体積検査法と考えられています。高周波音響エネルギーは、反対側の表面、界面、または欠陥に当たるまで鋳造物を通過します。界面または欠陥は、受信ユニットに収集され、分析者が表示できるように表示されるエネルギーの一部を反映しています。エネルギー偏向のパターンは、ダクタイル鋳鉄の壁の厚さとノジュール数だけでなく、内部欠陥の位置とサイズを示すことができます。 UTは、結果を正確に解釈するための知識と経験を必要とし、検査のコストを増加させます。

安全性の開発

鋳造所で働くことは危険な職業です。労働者への潜在的な危害を排除するために管理しなければならない化学的、機械的、および温度の危険が数多くあります。

労働者の安全性を向上させた重要な分野の1つは、業界の機械化です。

以前は、取鍋は人手で取り扱われ、拾い上げられ、鋳造所の周りを移動していました。その後、ギア付き取鍋が導入され、オペレーターは溶融金属の容器の隣に立つのではなく、離れた場所から取鍋を操作および制御できるようになりました。取鍋を注ぐ位置に持ち上げるためにクレーンが導入されましたが、生産環境の騒音と視線の制約により、クレーンの運転手は事故を引き起こしやすい状態でした。プロセスクレーンは、取鍋がリフト付きのプリセットトラック上を走行する最新の開発であり、通常の操作条件下でオペレーターが取鍋の移動経路に入る可能性を排除します。

ファウンドリの未来

将来のテクノロジートレンド

効率は、ファウンドリの技術的進歩を推進する主な動機です。持続可能な製造に重点を置いているため、エネルギー消費の削減とそれに伴うコストの削減に重点が置かれています。鋳造所の労働力が少ないと、怪我の可能性が減り、生産が最適化されます。

自動化の改善と、凝固シミュレーションソフトウェアなどのコンピューターシミュレーションへの移行により、鋳造業界の労働力への依存度が低下し、精度と効率が向上します。コンピュータ支援プロセスシミュレーションは、現在十分に成熟しているプロセスモデルを提供します。これにより、ファウンドリエンジニアは仮想世界を現実世界の準備に使用できるため、試行の反復回数を最小限に抑えることができます。

三次元測定機(CMM)は、機械加工業界の製造現場に新しいレベルの精度測定をもたらしています。穴、スロット、溶接部品、および変形の検査を迅速に行うことができ、サイクルタイムを大幅に短縮します。スキャンされたデータは、触覚の結果と組み合わされて、簡単に解釈できるようにグラフィカルなレポートになります。 CMMは、生産性を向上させ、実用的な洞察を提供する原動力です。

将来の市場動向

ファウンドリ市場は、過去10年間、主要なコングロマリットへの統合によって支配されてきました。規模の経済はこの傾向の重要な推進力であり、予見可能な将来にわたって続く可能性があります。市場の競争力により、小規模で効率の悪い事業は引き続き閉鎖されます。

将来の環境と安全の傾向

金属のリサイクルは持続可能な開発のサクセスストーリーの1つですが、金属鋳造プロセスに関与する他の製品の持続可能な使用を開発する必要があります。スラグと使用済みカビ砂を使用する新しい方法は、廃棄物処理に対する絶え間ない規制の進歩に追いつくために、引き続き特定され、調査されます。

ロボット技術の急速な進歩は、危険な状況への人間の曝露を減らす機会の扉を開きました。産業環境向けのロボット技術の革新者は、完全に自動化され、作業現場での人間の介入を必要としないロボット作業セルを開発しています。

ファウンドリとその継続的な進化

金属鋳造は古くから人間社会の一部であり、日ごとに使用と進歩が進んでいます。

今日、鋳造金属製品はさまざまな方法で私たちの生活に影響を与えています。自動車部品、台所用品、工具、およびその他の多くの日常使用製品はすべて、鋳造所の製造プロセスの結果です。

何世紀にもわたって、技術は鋳造金属製品の一貫性と品質管理を改善するために劇的な進歩を遂げましたが、労働者の労働安全を改善し、効率を高めることでコストを削減しました。ファウンドリの歴史を調査すると、この業界の発展にそれぞれ貢献した優れた起業家、エンジニア、革新者、問題解決者が明らかになります。

グローバル市場の経済的圧力は、革新、一貫性、および効率に報いる環境を作り続けています。今後数十年は、ビッグデータやロボット工学の使用などのエキサイティングな新技術や、合併やアップグレードによる新しいビジネスモデルを生み出すことになります。持続可能な製造に向けた世界的なトレンドは、業界の環境と安全の改善を推進し続け、労働者と地域社会に同様に利益をもたらします。

参考資料

- 工業用金属鋳物。 「金属鋳造の歴史」

- 無料の辞書。 「鋳造産業」

- ワウパカファウンドリー。 「金属鋳造の歴史」

- 米国国立公園局。 「ソーガス製鉄所国定史跡」

- ブリタニカ百科事典。 「キューポラ炉」

- アメリカシリア研究財団。 「古代世界における発明の文脈」

- 日本鉄鋼協会。 「過去100年間の製鋼技術」

- アメリカ鋳造協会。 「私たちの世界でのキャスティング」

- メタルテクノロジー。 「金属鋳造の歴史」

- AMAG。 「EMCテクノロジーは品質とコスト効率を向上させます」

- T.P。鋳物。 「鋳造産業:簡単な歴史と定義」

製造プロセス