金属鋳造設計—鋳造の寿命

品質と価値のための金属鋳造のエンジニアリング

優れた金属鋳造設計とは、目的の形状を生み出す最も単純な型を作成することを意味します。このプロセスでは、高品質の鋳造で最高の価値を見つけるために、金属と鋳造方法に関する専門知識が必要です。

エンドユーザーは、さまざまな熱条件で、そして最も重要なことに、負荷がかかった状態で、打たれたときに鋳造金属オブジェクトがどのように動作するかを知る必要があります。時間の経過とともに反ったり、ひびが入ったり、変形したりしますか?これらの機械的要件により、製品に最適な金属の種類が決まります。金属の設計では、美的または機械的な理由から、特定のグレードの仕上げが必要になる場合もあります。エンジニアまたは設計者は、これらのニーズに応えるために金属と鋳造方法を選択し、鋳造所で材料と方法が互いにどのように影響するかについての経験を使用して設計を作成します。生産現場での問題を最小限に抑える設計を作成する場合は、液体、冷却、および固体状態での金属の挙動を知ることが重要です。

金属鋳造設計の変数

金属鋳造性

鋳造設計の結果に影響を与える4つの主要な金属特性があります:

- 流動性 さまざまな金属が溶融状態で流れやすいことです。金属が液体のときに流動性が高いほど、金型内の細部をより適切に捉えることができます。

- 収縮 は、液体状態から冷却するときの溶融金属の収縮率です。液体収縮は、金属が最初に冷却し始めるときの収縮率を表し、凝固収縮は、金属が液体から固体に凍結し始める時点を表し、固体収縮は、金属が固まったときを表します。これらの速度は、冷却中に発生する可能性のあるひずみと欠陥を予測できます。デザインの一部が他の部分よりもはるかに速く凍結すると、鋳造の完全性に問題が生じる可能性があります。

- スラグまたはドロスの形成 鋳造物中の非金属介在物の存在、およびそれらが許容できる場合(表面)または有害な場合(表面下)について説明します。

- 注ぐ温度 特定の合金を注ぐことができる温度です。金属が高温になるほど、生産上の課題が増えます。

熱伝達

2つの異なる熱伝達率は、金型内で金属が凝固する速度に影響を与えます。 1つは金属自体の熱の分散であり、もう1つは鋳造物が金型に接触する場所からの熱伝達率です。これらの速度は、鋳造全体の温度差、および鋳造のセクションが最初に状態を変化させるときに発生する可能性のある冷却差を決定するのに役立ちます。

凝固パターン

通常、鋳物は金型に接触している場所でより速く冷却され、エッジから内側に向かって結晶化します。特定の金属の結晶化、熱伝達、および収縮率を知ることにより、エンジニアまたは冶金学者は、鋳造による結晶化のパターンを予測することができます。収縮の問題を最小限に抑えるために、金型はこれらの凝固パターンを念頭に置いて設計されています。金型の一部を悪寒で冷却して、セクションをより急速に収縮させることができます。鋳造物の他の部分は、ライザーと呼ばれるリザーバーに接続されている場合があります。ライザーは、凝固金属が収縮するときに空洞が形成されるのを防ぐために、液体金属を冷却鋳造物にゆっくりと供給します。

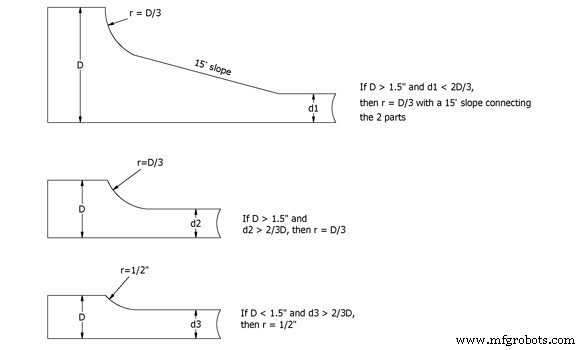

形状とセクションサイズの変更

冷却鋳物のホットスポットは、材料の厚みが増す場所に形成される可能性があります。可能な場合は、均一な厚さの鋳物を設計することが役立ちますが、これが不可能な場合は、壁の傾斜を徐々に変更することでひずみを最小限に抑え、すべての場所で最小の金属厚さが維持されるようにすることができます。

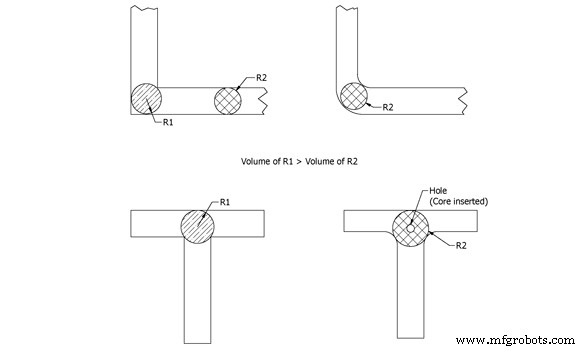

セクション間のジャンクション

セクション間の接合部の鋭角は、エンジニアが鋳造の厚さを検討するときに注意する領域です。設計者が注意を払わない限り、鋳造物の2つ以上のセクションが一緒になると、セクションが出会うポイントで大量の金属が作成される可能性があります。設計者がこれらの角を滑らかにして鋭角から遠ざけると、このボリュームを両側の金属ボリュームとより一致させることができます。

金型の安定性

鋳造金型は、冷却中の金属の挙動を処理できる必要があります。膨張、収縮、およびガス放出(注湯中に金型から発生し、凝固鋳造物に閉じ込められるガス)は、使用する金属に応じてすべて可能です。金型に使用される材料は、破壊や崩壊なしに、すべての状態で金属に耐えることができなければなりません。

表面仕上げ機能

成形方法が異なれば、仕上がりも異なります。製品に細かい仕上げが必要な場合、成形プロセスはより高価になる傾向があります。場合によっては、一部の製品にのみ精密仕上げが必要であり、鋳造物の一部は型抜き後に機械加工することができます。この場合、金属は簡単に機械加工できる必要があります。非常に滑らかな仕上げは、より集中的な、したがってより高価な成形プロセスから生じる傾向がありますが、大きなオブジェクトの場合、これは表面全体を機械加工するよりも安価です。

その他の金型設計の考慮事項

優れた鋳造品を手頃な価格で製造するには、設計者は高価なコア、深いドラフト、不規則なパーティングを最小限に抑えるか、なくす必要があります。

ドラフト

ドラフトとは、鋳物の垂直壁のテーパーを指します。これらは、設計中のオブジェクトの「ポジティブ」なイメージであるパターンを、型の壁を乱すことなく削除できるようにするために必要です。

コア

コアは、鋳物の内部に意図的な穴またはボイドを作成するために使用されます。それらは、成形中に燃え尽きるか、後で振とうするように設計されています。多くの場合、製造に費用がかかります。一部の設計では、金型の「パーティングライン」または鋳造の方向を変更することで回避できます。

パーティングライン

パーティングラインは、金型の2つの半分が一緒になる場所に作成されます。ライザーとゲートはパーティングラインに沿って配置されることが多く、このため、鋳造物を取り外した後、余分な材料を取り除くために余分な金属加工が必要になる場合があります。パーティングラインへの金属漏れもある可能性があります。通常は薄くて平らです。これはフラッシュと呼ばれ、フラッシュの除去は鋳造後の一般的な手順です。

鋳造設計の卓越性

金属鋳物を設計する場合、材料と方法の関係を理解することが、品質と価値のある製品を作るための鍵となります。金属と金型の依存関係は複雑です。最終製品に必要な機械的特性を知ることは、必要な金属に影響を与えます。液体、冷却、および固体状態での金属の挙動によって、金型のニーズの一部が決まります。たとえば、流動性の低い金属は、細部の細かい金型でうまく機能する可能性があります。冷却時に非常に脆い金属は、欠けが発生しやすい鋭いエッジのある設計にはあまり適していない可能性があります。必要な溶融温度は、鋳造床でのプロセスの課題も決定します。たとえば、鋼の高融点には、鋳造プロセス全体でより高いレベルの監視と精度が必要です。設計者、エンジニア、金属加工業者間の経験とコミュニケーションは、最低価格で優れた製品を作成するのに役立ちます。

前の投稿:はじめに金属鋳造プロセス次の投稿:プロトタイピング

製造プロセス