アルミニウム合金の耐食性

金属鋳造所では、アルミニウムとその合金は、他の金属よりも優れているため、最高の鋳造材料の1つです。アルミニウム合金は、延性、高い鋳造性、高強度、そして特にさまざまな環境や化学薬品での高い耐食性を備えています。

アルミニウムの耐食性は、不活性酸化膜によって生み出されます。 保護層を提供する金属表面に形成され、アルミニウム表面が周囲に露出するのを防ぎます。

アルミニウム表面の酸素や水との化学反応により、表面に酸化皮膜が形成されます。実際、これは金属腐食の最初の段階です。酸化皮膜の薄さはわずか5〜10 nmですが、水のような酸化環境にさらされるとすぐに金属の錆を防ぎます。

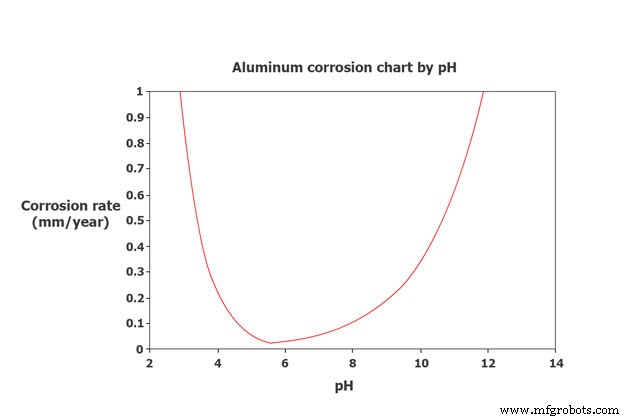

ほとんどの環境では、酸化皮膜の安定性が耐食性を決定するため、アルミニウム合金の腐食速度は時間の経過とともに低下します。これは、pH値に依存します 環境の。

通常、酸化皮膜は約4〜8のpH範囲で安定しています。pHが4未満の場合は酸を溶解し、pHが8を超える場合はアルカリを溶解して、錆びた結晶性固体を生成します。

鋳造業界では、アルミニウムの鋳造特性を改善し、アルミニウムの鋳造欠陥を減らすために、金属鋳造所はしばしばより高いSi含有量を追加します アルミニウム合金に加えて、局部的な腐食が発生しやすくなり、陽極酸化を阻止して鋳造アルミニウムの耐食性を低下させます。

鋳造アルミニウム合金の耐食性を最適化するためには、アルミニウム合金の製造工程とアルミニウムの微細構造との関係を理解する必要があります。そのため、金属の腐食に関する研究の包括的な評価を実施しました 一般に、特に砂型鋳造、低圧ダイカストなどのいくつかのアルミニウム鋳造方法に従ったアルミニウム合金。

これは、反応性が高く、さまざまな優れた特性を備えたアルミニウム合金の腐食について見つけることができる、最も詳細で包括的でわかりやすい記事です。

私たちと一緒に詳しく見てみましょう– VIC鋳造鋳造所!

アルミニウム合金の腐食性

実質的な環境でのアルミニウム合金の腐食は、陰極および陽極反応によるものです。 金属表面で同じ割合で共起します。

陰極反応は金属の酸化プロセスであり、陽極反応は環境中の物質の還元です。酸化と還元が同時に起こり、電子が2つの反応物間を移動します。したがって、金属は電気を運びます。

酸化反応 :Al→Al 3+ + 3e

水素レドックス反応 :H + +e→½H2

または酸素レドックス反応 :O 2 + 2H 2 O + 4e – →4OH –

本質的に、これらの反応は合金の微細構造で起こります。アルミニウム合金の微細構造は、合金元素と熱機械的処理によって決まります。

金属元素が添加されていない純アルミニウム合金では、微細構造内に金属の位置はありません。その結果、陰極反応が起こりにくく、腐食の可能性が最小限に抑えられます。

合金成分と混合された不均一なアルミニウム合金に関しては、金属間化合物粒子が形成され、直径1〜300nmの析出物を生成します。沈殿物は、腐食によって攻撃されている領域であるさまざまな電気化学的特性で構成されています。

アルミニウム合金の腐食限界

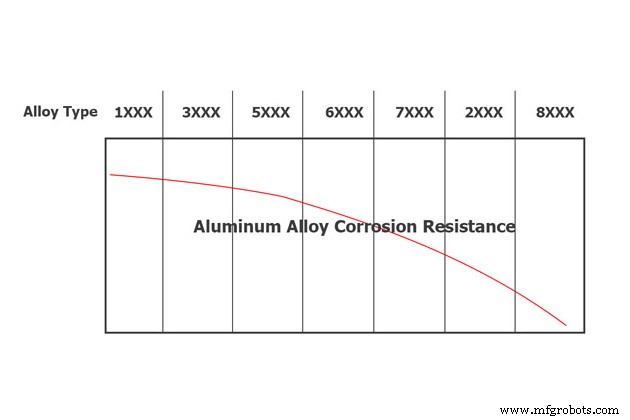

アルミニウムの耐食性は、純度が上がるにつれて高くなります。ただし、アルミニウムは延性が高いため、アルミニウム合金が純粋であるほど、提供される用途は少なくなります。

通常、金属はアルミニウムの硬度と鋳造性を高めるために追加されます。 、耐食性の低下につながります。

以下は、アルミニウム合金の耐食性の分析です。

1。 1xx.xシリーズ合金:商業的に純粋なアルミニウム

1xx.xシリーズの合金は、約99.93%の純アルミニウムを含む最も純粋な合金であり、測定された腐食速度は非常に低く、1 cm 2 で約0.8µAです。 〜2.3 cm 2 。

1xx.xシリーズは耐食性に優れているため、硬度が低いため毎日広く使用されていません。

その用途のいくつかには、ホイル包装業界で使用される100シリーズの合金や調理器具の材料が含まれます。また、二次合金の製造や他のシリーズのコーティングとしても使用されます。

2。 2xx.xシリーズ合金:アルミニウム–銅

2xx.xシリーズのアルミニウム合金はCuの含有量が高く、約4〜10%であるため、機械的特性が高く、構造物、特に航空宇宙建設業界で使用されています。

ただし、合金にCuを添加すると、耐久性に影響します 。硬度は大幅に向上しますが(約500Mpa)、湿度の高い産業環境では腐食しやすくなります。

200シリーズは鋳造欠陥を形成する傾向があるため、多くの場合、鋳造の単純なパターンの作成に限定されます 。

0.5M H 2を使用した電気化学的試験 SO 4 溶液は約0.45µA / cm 2 の腐食速度を測定しました 、3%NaCl溶液での測定と比較。この実験は、Cu比がそれぞれ5%、10%、15%の3つのAl-Cu合金を使用して行われ、3つの合金の腐食速度は同じであると結論付けられました。

別の実験は、方向性凝固法を使用して行われ、冷却速度とAl-4.5%Cu合金のCu含有量の影響を調査しました。

金属クーラー表面から3つの異なる位置で3つのサンプルが採取されました。顕微鏡レベルで観察すると、冷却速度が速いほど腐食速度が良くなります。

3。 3xx.xシリーズ合金:アルミニウム–マンガン

3xx.xシリーズのアルミニウム合金は通常薄いシートで入手できます。固溶体の耐食性を向上させるためにシリコンと約1%のマンガン成分を添加したアルミニウム合金です。この合金の強度は平均で約110MPaです。

冷間加工と焼きなましを行うと、3xxxシリーズは優れた機械的特性を実現します。また、鋳造性も高いため、世界の鋳造アルミニウムの最大90%が300シリーズに属しています。したがって、鋳造アルミニウム合金を使用した腐食研究は通常、シリーズ300で実施されます。 。

主に重力鋳造技術と圧力ダイカストを使用して、3xx.xシリーズの合金腐食に関する多くの実験が行われています。

重力鋳造技術によるアルミニウム合金鋳造

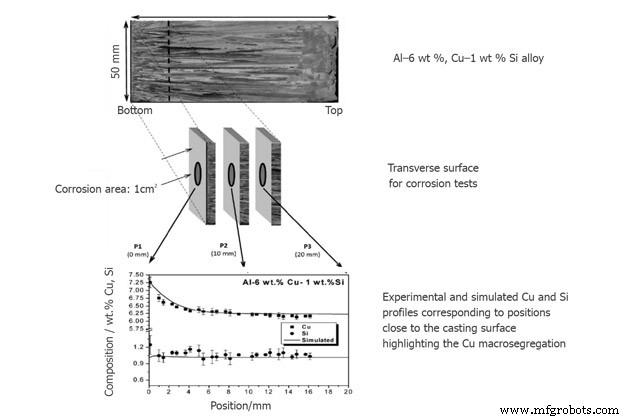

ある研究によると、Al-8%Cu-3%Siの腐食電流密度とインピーダンスパラメータは、Al-6%Cu-1%Siよりも高い耐食性を誘発します。

腐食試験は、冷間鋳造面から0、10、20mmの鋳造断面位置で実施されます。

この実験は、Siと二次デンドライトアームの間隔 (SDAS)含有量は相互に依存し、Al-6%Cu-1%Siの耐食性に影響を与えます。

αアルミニウムマトリックスでは、鋳造アルミニウム合金は金属間化合物を容易に形成します 。 300シリーズにマンガンが含まれていると、金属間化合物におけるFeの陰極効果が補償され、腐食性が低下します。

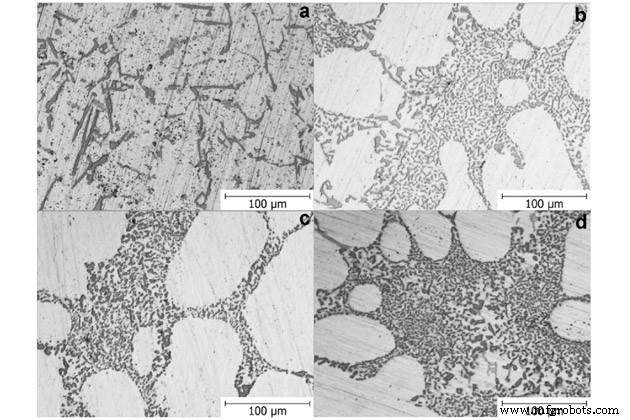

研究者はまた、アルミニウム合金の腐食に対するSrの影響に関する実験を実施しました。

ミクロ観察はさらに、シリコン共晶が粗い形態と薄い形態から結合繊維の形態に変化することを示しました。

a。 Srが追加されていません

b:Sr 120 ppm

c:Sr 170 ppm

d:Sr 250 ppm

結論 :共晶シリコンの結合繊維形態は、アルミニウム合金の耐食性を高めます。耐食性の詳細なレベルを次の表に示します。

| Srの追加 | 前 | 後 |

| 120 ppm | 13.8 µA / cm 2 | 0.42 µA / cm 2 |

| 150 ppm | 10.2 µA / cm 2 | 1.47 µA / cm 2 |

HPDC技術によるアルミニウム合金鋳造(高圧ダイカスト)

記録された文書によると、この実験では、579°C、643°C、709°Cの3つの異なる温度で、35MPaと70MPaの2つの射出圧力で金属を噴霧しました。微細構造の観察では、低温ではアルミニウムのデンドライトが断片化され、高温ではデンドライトがより微細化されることが示されています。

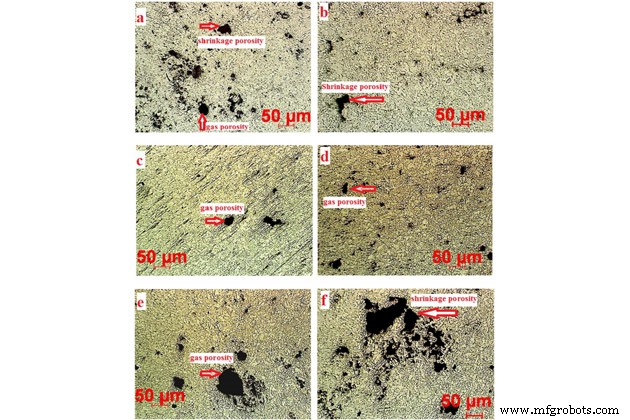

この実験は、気孔率が高いほど、アルミニウム合金の耐食性が低くなると結論付けています。以下の実験結果に従って、気孔率は徐々に増加します。

a:579°C / 35 MPa(3.15%気孔率)

b:579°C / 70 MPa

c:643°C / 35 MPa

d:643°C / 70 MPa

e:709°C / 35 MPa

f:709°C / 70 MPa(4.91%気孔率)

HPDCテクノロジーでは、射出率が高いために気泡が発生し、気孔率の高い鋳造が行われ、ガス気孔率の欠陥が発生します。

4。 5xx.xシリーズ合金:アルミニウム–マグネシウム

5xx.xシリーズには6%未満のMgが含まれています。マグネシウムはアルミニウムに溶解し、合金の耐食性と硬度を高めます。シリーズ500の硬度は380MPaよりも高いです。

500シリーズは海水環境での腐食に耐えることができます 、したがって、海洋産業に適用されます。

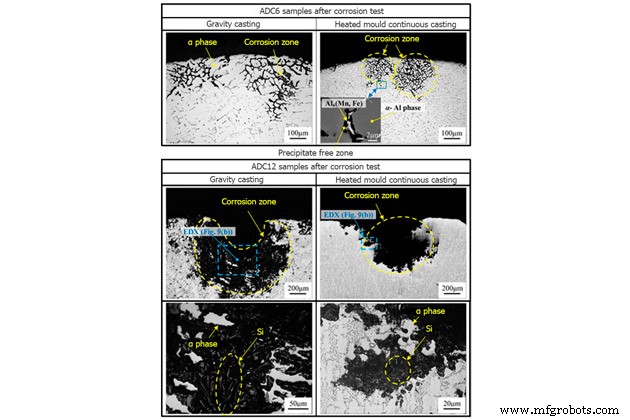

重力鋳造および連続鋳造法によるAl-3%Mg-1%Si合金の耐食性の研究では、析出物のないゾーンで激しい腐食が見られました。

上の図は実験結果を示しています。重力鋳造技術により、Al-3Mg-1Si合金は連続鋳造よりも速い速度で腐食します。実際、連続鋳造技術はより速い冷却速度を持っています 、より高い固溶体比につながります 。

500シリーズには腐食の問題もあります。これは、有害なβ相Mg 2を引き起こす可能性のある高密度の障害です。 Al 3 マグネシウムが3%を超える合金での析出、および長期間の高温暴露。

5。 6xx.xシリーズ合金:アルミニウム–マグネシウム–シリコン

シリコンベースの6xx.xシリーズアルミニウム合金は流動性を高め、融点を下げます。

この合金は、主に押し出し成形およびシート成形で、300MPaを超える硬度強度を持っています。

合金にはシリコンとMgが添加されており、1.4%を超えると時効時の強度が増します。

600シリーズは優れた耐食性を実現します 、そのため、海洋環境や列車のエンジン製造で広く使用されています。

6。 7xx.xシリーズ合金:アルミニウム–亜鉛–マグネシウム

7xx.xシリーズ合金は最大580MPaの耐久性があります。このような高強度は、η相(MgZn 2 )降水量。そのため、航空宇宙産業で広く使用されています。 。

700シリーズの欠点は、耐食性が低下することです。それらは環境侵食と応力腐食割れの影響を受けやすいです。

耐食性のバランスを取り戻すために、二次熱処理などの複雑な熱処理が行われました。

7。 8xx.xシリーズ合金:アルミニウム–リチウム

8xx.xシリーズのアルミニウム合金はLi元素と混合されており、アルミニウムへの溶解度は最大16%です。

800シリーズは非常に軽量で高い剛性を実現しています。したがって、航空宇宙産業での使用の可能性が高くなります。

過去には、Li含有アルミニウム合金は最高の腐食速度を持っていました すべてのアルミニウム合金の中で;しかし今日、Cuを添加したAl-Li合金はこの制限を克服しています。

8。 9xx.xシリーズ合金:アルミニウム–ニッケル

9xx.xシリーズの合金にニッケルを添加して硬度を上げますが、延性と耐食性を低下させます 。

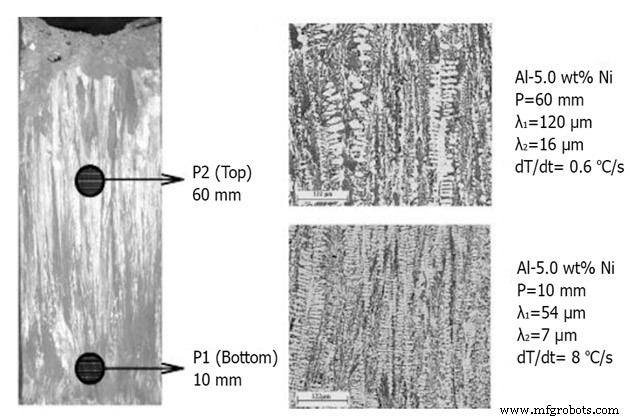

Al-5%Ni合金に関する研究:約8°C / sの冷却速度で金型の端から10mm離れた位置P1で合金の1つのサンプルを採取し、冷却0.6°C/sでのモールドエッジ。

その結果、位置P2の腐食速度は1.5 µA / cm 2 になりました。 、位置P1は3.5 µA / cm 2 。

アルミニウムの種類の詳細については、https://vietnamcastiron.com/types-aluminum/

をご覧ください。アルミニウム合金の腐食に対する合金元素の影響

1。 Mgの効果

アルミニウム合金にMgを添加して、機械的特性を向上させます。 Mgは陰極反応の反応速度を低下させます 固溶体に存在する場合(Mgの交換電流密度が低いため)、耐食性が向上します。

2。 Siの効果

SiにMgを加えると、Mg 2が作成されます。 アルミニウム合金の硬度を高めるが、局所腐食を引き起こすSi析出物 。過剰なSiを添加すると、境界にSiが現れるため応力腐食割れが発生し、陰極反応が加速します。

3。 Cuの効果

Mgと同様に、Cuの存在により、アルミニウム合金が局所的な陰極反応を形成し、腐食を引き起こします。ただし、600または700シリーズの合金の主な目的は、硬度を強化するために組成にCuを追加することです。 、防食目標ではありません。

4。 Znの効果

アルミニウム合金にZnを添加すると、β相Al 3の代わりにτ相Al-Mg-Znが形成される場合があります。 Mg 2 、応力腐食割れを引き起こします 。航空宇宙産業で使用される合金は、依然としてZnを使用して硬度が向上した析出物を形成します。

5。 Feの効果

製造工程では、アルミニウム合金がしばしばFeを組成物に混合します。 Fe除去プロセスは非常にコストがかかります。 Feは合金に溶解しにくく、陰極反応を維持するため、耐食性が低下します 。合金中のMnまたはCuと組み合わされたFeも、耐食性を妨げる要因です。

6。 Mgの効果

アルミニウム合金にマンガンを含めると、Fe濃度が低下し、耐食性が向上します。ただし、Mnの量が溶解限度(1.25重量%)を超えると、Al 6が形成されます。 Mnは、陰極反応を増加させ、腐食の問題を引き起こします 。

7。 Liの効果

リチウムはアルミニウム合金の硬度を高める役割を果たしているため、Al-Li合金は航空分野で広く使用されています。しかし、Liは粒界に沿って現れ、腐食速度の急激な増加と腐食の局所的な広がりを引き起こしました。 。

アルミニウム合金の腐食の種類

均一腐食

均一腐食は、pHが高すぎるまたは低すぎるときに発生する一般的な腐食タイプです。 。すべての合金の表面積は同じ速度で侵食されます。酸化アルミニウム膜は金属を保護できず、徐々に侵食されます。

均一な腐食は、塗料またはコーティングを使用して簡単に識別および処理できます。 許容腐食レベルで。

アルミニウム合金では、クロム酸や陰極防食法などの抑制剤を使用できます。

ガルバニック腐食

ガルバニック腐食は、アルミニウム合金が導電性材料に接続されている場合に発生します 、導電性環境でより強く反応する 。残りのアルミニウムと金属の間の接触点で腐食攻撃を形成します。たとえば、金属溶接では、腐食は貴金属の少ない側に集中して形成されます。

ガルバニック腐食は、金属間化合物を含む不均一なアルミニウム合金でも発生します。たとえば、銅を含むアルミニウム合金では、水や過酷な環境に浸すと腐食が大幅に増加します。

乾燥した環境でアルミニウムとステンレス鋼が互いに接触する場合、腐食レベルはわずかに増加するだけです。しかし、湿度の高い環境では、それは著しく増加します。

ガルバニック腐食の発生を防ぐには、2つの金属を互いに分離する必要があります。 ネオプレンゴムなどの絶縁材料を2つの金属の接触位置に挿入するか、2つの金属が互いに接触しないように再設計します。

隙間腐食

隙間腐食は、隙間や接合部から発生し、湿度の高い環境で表面の領域に広がります。

典型的な例は、隙間に湿気や水が入ると、ボルトとボルトが固定されている金属が錆びる場所です。

孔食

孔食は、金属表面が湿気のある環境に浸されたときに発生する局所腐食の一種です。 。

孔食は通常、合金表面が金属の製造中または環境との反応中に形成される薄い酸化膜で覆われている場合に発生します。

アルミニウム合金に関しては、酸化アルミニウム膜が非常に迅速に形成され、結合によって金属表面間にバリアが形成されます。ただし、これでも水分と金属表面の穴との接触を防ぐことはできません。

局所的な細胞の衝撃により表面のボイドが発生した場合、これらの穴は、機械的に修復できない場合、腐食性の製品で満たされます 結節のように見えます。

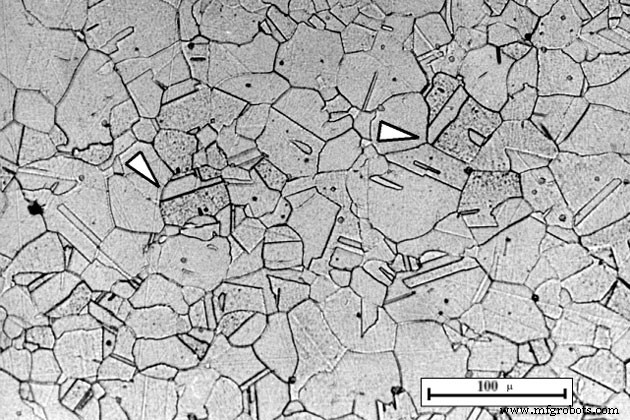

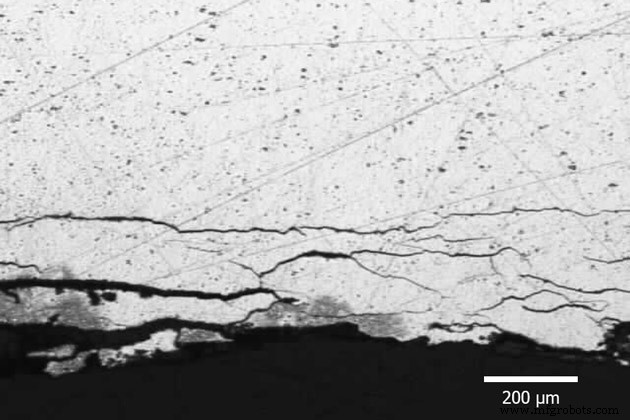

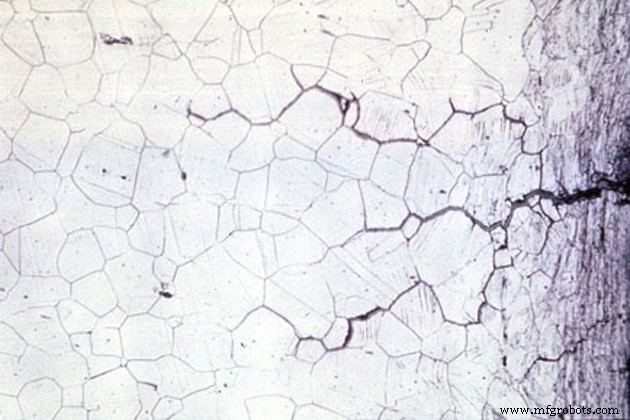

粒界腐食

粒界腐食は局所腐食攻撃です 金属の粒界に沿って、または粒界に隣接して、腐食経路を作成します。

粒界は異物の集中であり、ここでの偏差により、内部領域よりも活性が高くなるため、ここでの腐食速度は速くなります。

腐食レベルは、その微細構造によって異なります。 、これは熱処理に依存します。熱処理は粒子の沈殿物を生成し、粒界を作ることができます より活発になり、材料を急速に破壊します。

剥離腐食

剥離腐食は、平行に走る粒界に沿って現れる腐食です。 金属表面に。母材と比較して、腐食性製品は重量が大きく、金属を強制的に層を分離させます 、金属を膨潤させる 。

剥離腐食は通常、Al-Mg-CuおよびAl-Zn-Cu合金で発生します。

腐食の程度は、主に粒界での析出物の組成と分布に依存します。

応力腐食割れ

応力腐食割れ(SCC)は、合金の機械的特性の劣化です。 ストレスと腐食性環境の影響下で。最初は、機械的応力のために小さな亀裂が発生しますが、腐食環境では、亀裂が非常に急速に発生し、材料が急速に破壊されます。

8つのアルミニウム合金のうち、2xx.x、5xx.x、および7xx.xシリーズの合金がSCCの影響を最も受けやすくなっています。

2つのエージェントの推進力:静的引張応力と特定の環境は、金属の粒界または粒内亀裂を誘発します。 SCCは予期せず発生し、急速に進行する可能性があります。

特定の環境は重要な要素です SCCを引き起こすことで。一部の高活性化学物質の濃度が非常に低い場合にのみ、亀裂が発生し、合金に壊滅的な破壊をもたらす可能性があります。

腐食疲労

腐食疲労は機械的劣化です 応力と繰り返し腐食の影響の下での材料の 。

アルミニウムの表面には自然に保護された酸化アルミニウム膜がありますが、これは周期的な腐食作用を受けると破壊される可能性があります。

材料の疲労強度はサイクルごとに低下し、冶金学的条件に依存しません。 。

NaCl中のアルミニウム合金の耐食性を実験すると、疲労強度は108サイクルであり、その耐食性は空気中と比較して25%から35%の範囲です。

糸状腐食

糸状腐食は隙間腐食の特殊なケースであり、細い繊維 ランダムな方向に分岐していない細いトンネルのように見えます。これらの細い繊維には腐食性の生成物が含まれています。

糸状腐食は、保護されていない金属表面または厚さ約0.1mmの薄い金属保護フィルムの下で発生する可能性があります。フィルムは、コーティングまたは腐食に対する保護のいずれかです。

材料が水や酸素と接触すると、腐食性の製品が空間に浸透します。 コーティングと金属表面の間、特に引っかき傷を通して 、それによって徐々に腐食性クラスターに拡大します。

アルミニウムの耐食性

アルミニウム合金の腐食に効果的に抵抗するには、金属表面を環境から完全に隔離する必要があります。 。これを実現するには、有機コーティングを使用する必要があります ペンキなど。

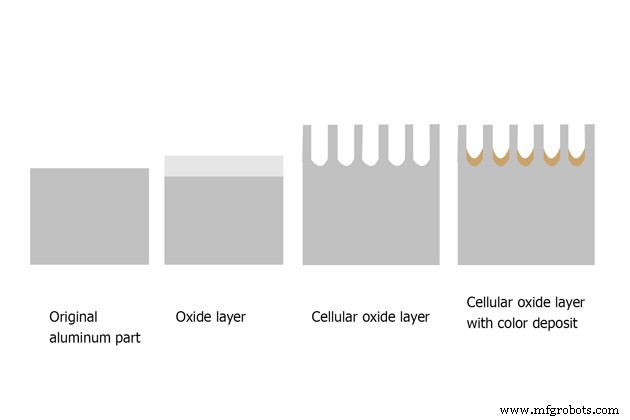

ただし、アルミニウムの表面には多孔性がないため、アルミニウムの表面に塗装するのは簡単なプロセスではありません。 。そのため、陽極酸化により表面の酸化皮膜を促進する必要があります。 または化成皮膜 塗料の密着性を向上させます。

1。アルミニウム表面にコーティングを作成します

1.1。陽極酸化技術

アルミニウムとその合金の腐食に耐える最も一般的な方法は、陽極酸化です。これは、アルミニウム表面の外側に比較的厚い酸化膜を作成する方法です。 腐食に抵抗するのに役立ちます。

阻害剤 この層の形成中に陽極酸化層の外層に追加することも、形成後に金属保護のレベルを上げるために追加することもできます。

陽極酸化にはさまざまな種類があります:

- これは、表面の保護酸化膜の電気化学を開発するための一般的で長年のプロセスです。アルミニウムの表面酸化を迅速に制御することにより、酸化皮膜が形成されます。フィルムは0.5μmから18μmと比較的薄く、電気を通しません。

- この方法は、クロミックアルマイトよりも環境にやさしい方法です。アルミニウム表面を酸化するために、硫酸である直流および電解液を使用します。電流はアルミニウム表面の酸素放出を通過し、1.8μmから25μmの酸化物層を形成しました。このプロセスでは、上部に泡の密な層が作成され、細孔を閉じるために密封する必要があります。

- この方法では、硫酸を含む水環境での電気分解用のアノードとしてアルミニウム合金片を使用し、Molybdat、Wolfram、Vanadate、およびManganiteのグループから少なくとも1つの化合物を選択します。酸化物層の最大厚さは50μmです。

- この方法は硫酸陽極酸化と非常に似ていますが、より厚い酸化物層を生成し、耐食性を高めます。酸化物層の厚さは約20µmから100 µmで、熱変形を防ぐために厳密に制御されています。

1.2。化成処理コーティング

化成処理コーティングは、化学フィルムとしても知られています。 またはクロメートコーティング 。これは、金属基板にクロム酸塩を塗布して、耐食性と耐久性のある表面を作成し、安定した導電性を実現するプロセスです。

この化成皮膜は、腐食防止剤であると同時に、トップコートへの密着性を高めるためのプライマーでもあります。

この手順を実行するには、金属部分を化学薬品に浸す必要があります。 適切な厚さのフィルムを形成するために、クロム化合物を数分間含みます。化成処理コーティングは、乾燥して硬化するフィルムです。

このプロセスは次のように説明されています。

クロムとアルミニウムの間の酸化還元反応:

Cr 6+ + Al 0 →Cr 3+ + Al 3+

次に、水中の水酸化物と反応してアルカリ性溶液を作成します。

Cr 3+ + 3HO – →Cr(OH) 3

Al 3+ + 3HO – →Al(OH) 3

アルカリ性溶液は乾燥して硬化し、主にCr 2の乾燥コーティングを形成します。 O 3 、厚さは約0.2〜0.3μmです。

ただし、このクロムコーティングは非常に有毒 そのため、今日では、自己組織化単分子膜、ゾルゲル化学、希土類、コバルトなどの代替処理方法が使用されています。これは、IM粒子が事前に除去された表面の金属腐食から保護することを目的としています。

2。有機コーティング

アルミニウム部分が陽極で覆われるか、化学的に変換された後、表面は有機コーティングでコーティングされる準備が整います。有機コーティングシステムは、プライマーとトップコートで構成されています 。

プライマーは主な保護層です 水や金属との接触に関しては腐食を抑制します。トップコートは保護のレベルを高め、美的目的にも使用されます。

アルミニウム合金の塗装方法:https://vietnamcastiron.com/painting-cast-aluminum-process/

結論

化学的基礎、微細構造、環境に基づくアルミニウム合金の研究から、アルミニウム合金の選択と開発における重要な要素を理解することができます。

微細構造は、合金の機械的強度と腐食性能を決定します。アルミニウム合金の耐食性を分析するだけでなく、腐食の種類に関する情報を収集することで、表面処理の研究が強化されます。

より高い合金強度を確保しながら耐食性を向上させる より集中的な調査とテストが必要です。結晶性マトリックスを単に沈殿させる現在の硬度向上の方法は、もはや不可能です。

最も人気のあるアルミニウム鋳造の欠陥についてもっと読む:https://vietnamcastiron.com/aluminum-casting-shrinkage/

このドキュメントは、以下の情報源に基づいて、VICのDinhTienVu氏によって編集されました。

英国アルミニウム産業ファクトシート2:アルミニウムとAlfedの腐食。

MDPIの鋳造アルミニウム合金の腐食を確認してください。

アルミニウムとその合金の耐久性と腐食:概要、特性空間、技術と開発N. L. Sukiman、X。Zhou、N。Birbilis、A.E。Hughes、J。M. C. Mol、S。J. Garcia、X。

このドキュメントの情報を使用したい場合は、出典を引用してください。

製造プロセス