アルミニウムの鋳造方法:アルミニウムの鋳造方法の比較

アルミニウムの鋳造方法は、砂型鋳造、ダイカスト、圧力ダイカスト、連続鋳造など、製造プロセスによって異なります。 シェルモールドキャスティング など 各アルミ鋳造 プロセス には長所と短所があります。 D 鋳造のサイズと複雑さに応じて、最適な方法を選択できます。

アルミニウムは、非工業用途と工業用途の両方のさまざまな産業に役立つさまざまな鋳造部品に広く適用されています。 「アルミ部品の鋳造方法」をよく疑う人のために 、答えは、アルミニウム鋳造所はさまざまな鋳造技術を使用しており、品質はどの技術が適切かを決定する際の重要な要素の1つであるということです。

鋳造の品質は、鋳造の内側と外側の両方、およびその強度と延性の尺度です。エンジニアは、製品の品質を向上させ、顧客のニーズを最適に満たすために、常に長所を促進し、アルミニウム鋳造法の短所を克服する必要があります。

アルミニウム鋳造方法の比較:

| キャストプロセス | サイズ範囲 | 公差 | ツーリングコスト | 大量の相対コスト | 少量の相対コスト | 表面仕上げ | 最小ドラフトリクエスト | 最小セクション厚さ |

|---|---|---|---|---|---|---|---|---|

| 砂型鋳造 | すべてのサイズ | 0-3″ =1/32″ 3″ -6″ =3/64″ 6+” =1/18″。パーティングラインを横切って、小さな鋳物に0.020インチを追加します。大きな鋳物に対して0.090インチ。 | $ 50- $ 15,000 | 低 | 最低 | 175-350 RMS | 1-5⁰ | 0.125’’-0.25’’ |

| 圧力ダイカスト | 小さいサイズ | 0.002インチ以上。パーティングラインの影響を受ける寸法に.010インチを追加。 | $ 5,000- $ 150,000 | 最低 | 最高 | 20-90 RMS | 1-3⁰ | 0.050″小部品0.080″中部品 |

| シェルモールド鋳造 | 通常の最大80cm 2 使用可能なモールドエリア。 | 1″ =0.004″ 1″ -3″ =0.010″ 3″ -6″ =0.013″ 6″ -12″ =0.016″ 12″ -20″ =0.020″。パーティングライン全体に0.005"-0.010"を追加します。 | $ 1,500- $ 25,000 | 中 | 中 | 75-125 | 外部:0から11/2⁰。内部:0から2⁰ | 0.100’’ |

| パーマネントキャスティング | 0.25kg-50kg | 0.015’’から1”。パーティングライン全体で、スモールキャスティングの場合は+/- 0.010インチ、ラージキャスティングの場合は+/-0.030インチを追加します。 | $ 1,500- $ 55,000 | 低 | 最低 | 125-200 RMS | 2-4⁰ | 0.100″ -0.150″ |

| インベストメント鋳造 | 1オンス-100ポンド | +/- 0.005″ -3″ +/- 0.002″後 | $ 500- $ 20,000 | 最高 | 中 | 60-120RMS | なし | 0.3’’ |

| 遠心鋳造 | 直径:1 – 120’’。長さ:最大50フィート重量:最大5トン | 円筒形の場合は±0.01インチ。複雑な形状の場合は±0.002インチ。 | 情報なし | 低 | 中 | 63 –円筒形の場合は500μin32–複雑な形状の場合は500μin。 | なし | 0.1 – 5.0’’ |

| 連続鋳造 | 最大0.2-1m | 低 | 高 | なし | 形状によって異なります |

アルミ鋳造法の議論

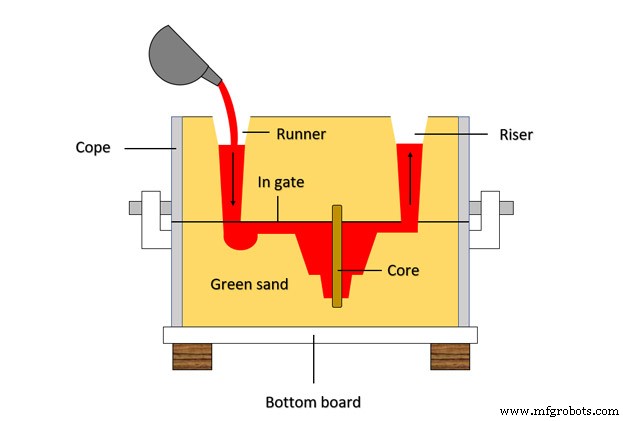

1。アルミ砂型鋳造

砂型鋳造は最も古い鋳造方法の1つです それは約2000年前に登場しました。 アルミニウムの鋳造には砂型鋳造が使用されています 20世紀の初めからアルミニウム金属が普及して以来。

アルミ砂型鋳造 、カビは砂と接着剤でできています。パターンは型の中に置かれ、しっかりと押されます。

パターンを引き抜いた後、アルミニウム鋳造形状のレプリカであるモールドキャビティが作成されます。

ゲートシステムを介して、溶融アルミニウムが金型キャビティに注入され、固化します。鋳物が冷えると、キャスターが砂型を壊し、鋳物を回収します。

今日、砂型鋳造技術の進歩により、アルミニウム砂型鋳造の重量と平均サイズが増加しています。多くの砂で鋳造されたアルミニウムの物体は50kg以上の重さがあり、100m 3 の鋳造物もあります。 。

こちらの砂型鋳造に関する記事を参照してください。

アルミ砂型鋳造の利点

- 低コスト。

- 注文の数が少ないか多いかにかかわらず、鋳造の数を柔軟に作成できます。

- ホットショートの合金を含め、どのアルミニウム合金も砂型鋳造できます。

- 生砂は圧縮強度が低いため、高温割れ欠陥のリスクを最小限に抑えます。

- パターンデザインを調整する柔軟性。

アルミ砂型鋳造のデメリット

- 表面仕上げが滑らかではありません。サンドブラストで処理して、表面品質を向上させることができます。

- 鋳造物のサイズは、他のアルミニウム鋳造法よりも高い許容誤差があります。

アルミニウム鋳造収縮の計算方法:https://vietnamcastiron.com/aluminum-casting-shrinkage/

アルミ砂型鋳造の用途

このアルミニウム鋳造プロセスはほぼすべての部品を製造できるため、ほとんどのアルミニウム砂型鋳造アプリケーションについて言及することは困難です。 あらゆるサイズの範囲。

適度な予算があり、表面仕上げの要件があまり高くないアルミニウム製品を鋳造したい場合は、砂型鋳造法が一番の選択肢です。

グリーンサンドメタル鋳造の詳細:

2。アルミダイカスト

ダイカストには、アルミ高圧ダイカストの2種類があります。 およびアルミニウム低圧ダイカスト 。

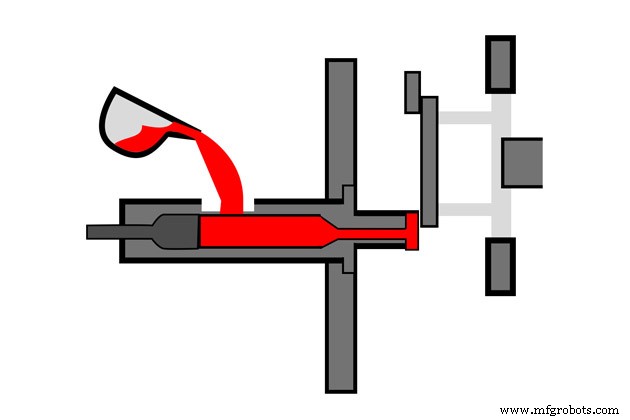

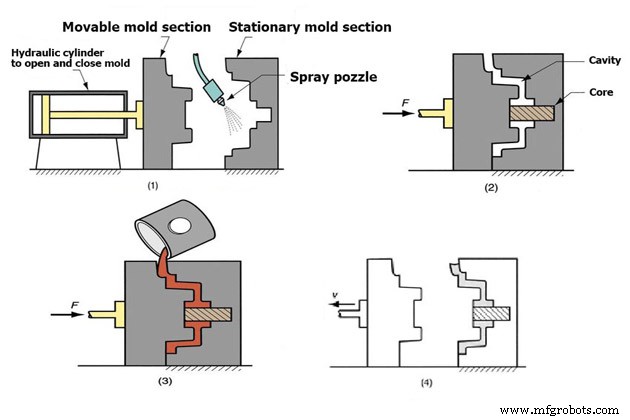

高圧アルミダイカスト

高圧アルミニウムダイカストは、鋳造部品を製造するアルミニウム鋳造プロセスです。 アルミニウム流体を高圧(約1200バール)でシリンダーピストルを介して鋼の型に押し込むことによって。

液体アルミニウムは高速で圧送され、急速に固化してアルミニウム鋳造部品を形成します。

高圧のキャストチャンバーには2つのタイプがあります アルミニウム 死ぬ キャスト ing :

- ホットチャンバー :は、シリンダーとピストルが炉システム内に配置され、アルミニウム合金の融点と同じ温度を持つ鋳造チャンバーです。

- コールドチャンバー :は、溶融アルミニウム合金がシリンダーに注がれ、ピストンが大きな圧力で金属を金型に押し込む鋳造チャンバーです。このピストルはオーブンに入れられておらず、涼しいと見なされます。コールドチャンバーは主にアルミニウム合金に使用されます。

アルミ高圧ダイカストは細部の大量生産に適しています 、重さ約5kg、切断面が薄く、厚さ約0.4mm。アルミ鋳造部品が大きいほど、コストが高くなります。

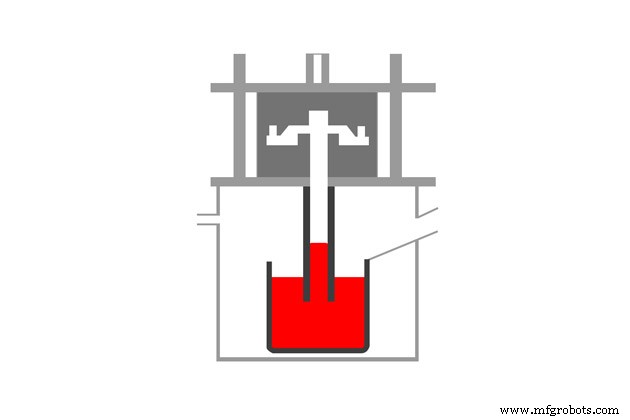

低圧アルミダイカスト

低圧アルミニウムダイカストでは、金型は圧力調整可能なるつぼ(通常は0.7bar)からの液体金属で満たされます。

金属焼鈍炉は(高圧アルミニウムダイカストのように水平ではなく)下にあり、溶融アルミニウムは下から上に直接ポンプで送られ、型を満たします 。

アルミ低圧ダイカストは肉厚3mmのアルミ鋳物部品の製造に適しています 以上で、容量は最大150kgになります。

ダイカストでは、アルミニウム合金が最も頻繁に鋳造される金属の1つであり、他の金属鋳造方法の2倍を占めています。

ダイカスト法で使用されるアルミニウム合金の種類

- 380.0(Al + Si + Cu + Mg):鋳造アルミニウム合金、高い機械的強度、優れた耐食性、高希釈、低価格。多くの場合、ギアボックスをキャストするために使用されます。このタイプの合金は、今日のプレスダイアルミニウム鋳造で使用されているアルミニウム合金の85%を占めています。

- A360.0(Cuの量を減らす):高品質の鋳造アルミニウム合金、不純物が少なく、380よりも優れた耐食性。楽器の鋳造に使用され、腐食防止の詳細。

- 413.0(Al + Si):鋳造合金、360よりも優れた耐食性。多くの場合、ピストル、クランクシャフトの鋳造に使用されます。

- 518(Al + Mg):最高のインゴット(インゴット)合金で、最高の耐摩耗性を備えていますが、希釈度が低く、鋳造が難しく、コストが高くなります。

ダイカストの利点

- アルミニウム鋳造の厳しい公差。

- 表面は滑らかで光沢があり、表面に欠陥がほとんどないため、製品にペイントコーティングを簡単に適用できます。

- アルミニウム粒子は、緻密で小さく滑らかなきめのある質感を備えているため、鋳造に高い機械的特性と優れた耐摩耗性があります。

- 自動生産ラインに適しています。

ダイカストの欠点

- 溶融アルミニウムは高速で圧送され、急速に冷却されるため、凝縮液が鋳物に混入し、溶接や熱処理が困難になります。鋳造物に閉じ込められたガスを処理するために、鋳造所は真空スケール除去技術を使用できます。凍結温度範囲が短いアルミニウム合金を選択する必要があります。

- 操作と金型の投資コストは高く、大量注文にのみ適しています。

- 砂型鋳造法として製品のデザインを調整することは非常に困難です。

- 高圧合金の流れにより、金型はすぐに摩耗します。

ダイカストの用途

このアルミニウム鋳造プロセスには、幅広い用途があります。 照明コンポーネントなどの単純なコンポーネントから、エンジン、トランスミッションハウジング、ホイール、自動車のサスペンション、宇宙船などの複雑なコンポーネントまで。

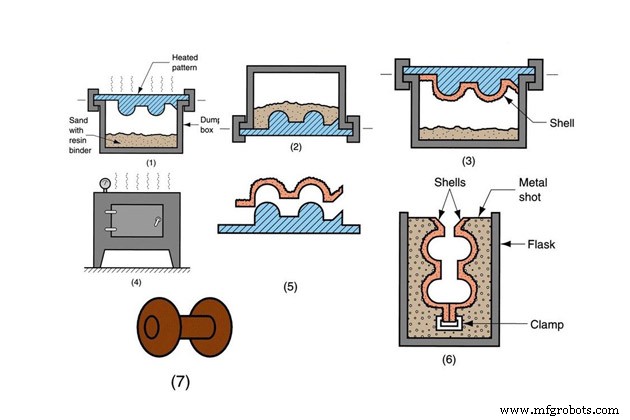

3。シェルモールドアルミ鋳造

シェルモールドは、熱硬化性フェノール樹脂製の金型を使用した成形技術です。 。

最初に、パターンの2つの半分は、金属から設計および作成され、次に加熱され、潤滑剤でコーティングされます。次に、パターンを上で準備した熱硬化性砂室に入れ、逆さまにします。パターンに付着した樹脂砂の混合物が硬化してシェルを形成します。

パターンが削除され、シェルが残ります。パターンの2つの半分は、厚さ約10〜20mmの2つのシェルモールドを形成します。これらの2つのシェル型は、完全な型を形成するために組み立てられます。液体アルミニウムを型に流し込み、固化して鋳造形状にします。

この時点で、型のシェルを壊すだけで、鋳造物を集めることができます。 。

シェルモールドアルミニウム鋳造は、中空コアまたはダイカストの製造に適したアルミニウム鋳造方法の1つです。 。

シェルモールド鋳造の利点

- 表面仕上げの完成度は比較的高いです。

- 鋳造物のサイズはより正確です。許容範囲は厳しいです。

- パターンは再利用可能です。

シェルモールド鋳造の欠点

- 高い製造コスト。

- 大きくて複雑な鋳造では、鋳造は簡単ではありません。

シェルモールド鋳造アプリケーション

このアルミニウム鋳造プロセスは、シリンダーヘッド、コネクティングロッド、エンジンブロックとマニホールド、マシンベース、トラックフード、バルブ本体などの鋳造に適用できます。

4。永久金型アルミニウム鋳造

永久金型アルミニウム鋳造は、金属金型鋳造とも呼ばれ、金型材料として金属を使用するアルミニウム鋳造方法の1つです。 圧力ダイカストと同様です。したがって、液体アルミニウムはその重力によって金型に押し込まれます。 、そのため、注入速度はかなり遅いです。

金属製の金型のため、鋳造の冷却速度が速い。金型は耐用年数が長いため、永久金型と呼ばれます。 。

永久鋳型アルミニウム鋳造は、約10kgの高圧ダイカストよりも大きな質量の鋳造に適しています。ボリュームが大きいほど、コストは高くなります。

熱処理方法と組み合わせると、金型の機械的特性が向上します。小さな鋳物はすぐに冷えるので、熱処理は必要ありません。

最大限の機械的特性を得るには、高温で特別な溶液で処理してから冷却し、自然または人工のエージングを許可します。 。

永久鋳型アルミニウム鋳造で使用されるアルミニウム合金

- 366:ピストルと車の製造。

- 355.0、C355.0、A357.0:ロケット部品などの高強度コンポーネント用のギアボックスの製造。

- 356.0、A356.0:機械部品、航空機の車輪、…

永久鋳型アルミニウム鋳造の利点

- 鋳造物の冷却速度が速いため、アルミニウム鋳造物の特性は高いです。

- アルミニウムの収縮率が低く、ガスの多孔性に欠陥がある。寸法公差はわずか約1mmです。

- 良好な表面品質1〜6 µmRa。

- スクラップを減らします。

永久金型アルミニウムケーシングの欠点

- 高コスト。

- 複雑度が高く、サイズが大きいアルミニウム鋳造製品の製造は困難です。

- 製品デザインの調整が難しい。

永久金型アルミニウム鋳造アプリケーション

自動車産業では、ギア、鋳物、サスペンション、燃料噴射ハウジング、エンジンピストンなどの部品を作成します。航空機の部品も、恒久的な金型のアルミニウム鋳造で製造されることがよくあります。

このアルミニウム鋳造プロセスは、自動車および航空機産業で、ギア、サスペンション、ピストル、燃料ハウジングなどの部品を作成するために使用されます。

5。アルミインベストメント鋳造

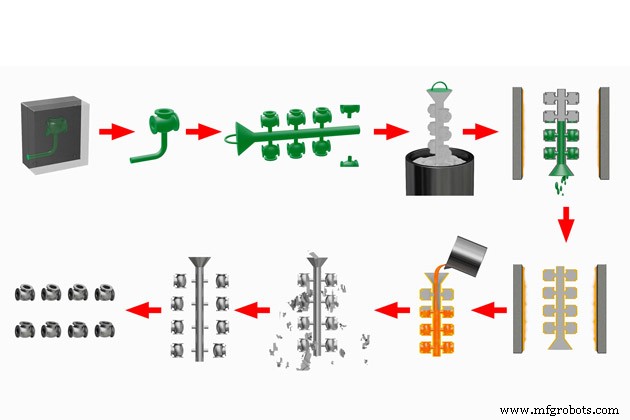

アルミニウムインベストメント鋳造、別名アルミニウムロストワックス鋳造 は、プレハブの金属またはゴムの型にワックスまたは熱可塑性プラスチックを挿入することによるアルミニウムの鋳造方法です。

ワックスのパターンは集められて組み立てられ、木の枝を形成します 同じバッチでキャストするためにゲーティングシステムに接続されています。ワックスパターンは、耐火材料を使用した投資に適用されます。 。このプロセスは、外側のシースが5〜15mmの厚さに達するまで繰り返されます。このシェルはインベストメントモールドです 。

次に、木を乾かして加熱し、中のワックスが溶けて、型の内側のチャンバーを目的の鋳物の形にします。

次に、インベストメントモールドは、アルミニウム流体を注ぐ前に加熱されます。金型にひびが入った場合は、セラミックまたは特殊な材料で修復できます。 。

溶けたアルミニウムは、外側のセラミックシェルを破壊するためだけに乾いた後、型に注がれます。鋳造物は木から取り除かれ、仕上げプロセスに渡されます。

アルミニウムインベストメント鋳造の利点

- 高い仕上げ面、高い寸法精度。

- 複雑なアルミニウム鋳造部品を鋳造することが可能です。

- 多くのアルミニウム鋳造物が一度に鋳造されます。

アルミニウムインベストメント鋳造のデメリット

- 高い製造コスト。

- 鋳造にはコアが含まれているため、鋳造が複雑で困難になります。

- より長い生産サイクルが必要です。

- 通常、小型のアルミニウム鋳造部品にのみ適しています。

アルミニウムインベストメント鋳造アプリケーション

ロストワックス鋳造技術には、航空宇宙産業、電力産業、武器、自動車、軍事、ガス、石油などのアルミニウム鋳造部品の製造など、多くの用途があります…

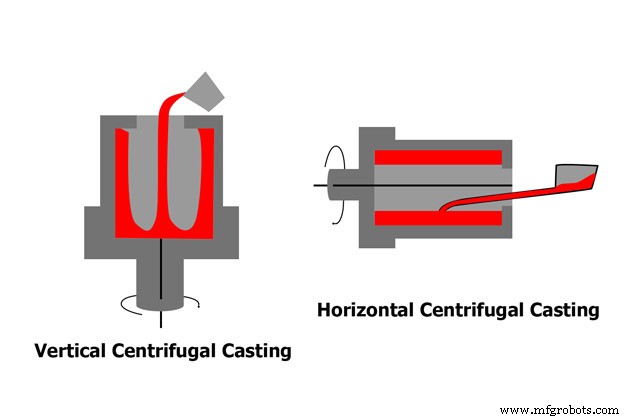

6。アルミニウム遠心鋳造

アルミニウム遠心鋳造は、金型が金属、石膏、またはグラファイトでできているアルミニウム鋳造プロセスです。 金型が回転します 遠心鋳造機では、外側で溶融アルミニウムを型に流し込みます。液体アルミニウムは、遠心力に基づいて金型壁に均等に分散されます 型の形状に応じて硬化します。

遠心鋳造金型には、垂直遠心鋳造の2種類があります。 垂直軸と水平遠心鋳造 横軸付き。金型の回転モーターが金型を回転させ、金属を金型表面に均一に広げます。

アルミ遠心鋳造の利点

- 遠心力が制限され、金属がしっかりと閉じているため、アルミニウム鋳造部品のサイズは非常に正確です。

- アルミニウム鋳物は高い機械的特性を持ち、外側に小さな微細な金属組織があります。

- コアを使用する必要はありませんが、コアの製造コストを節約するために途中で空にすることができます。

- 金属を節約するための注入システムは必要ありません。

アルミニウム遠心鋳造の欠点

- アルミ遠心鋳造部品の内面は仕上がりが悪く、不純物が多く、内径が正しくありません。

- 通常、円形または円筒形のアルミニウム部品の鋳造にのみ適しています。複雑な鋳造形状では、シェルモールド鋳造法と組み合わせる必要があります。

遠心鋳造アプリケーション

遠心鋳造は、ジェットエンジンコンプレッサーのアルミニウム鋳造部品、石油化学炉のチューブ、および多くの軍用および防衛用機器を製造するためにアルミニウム鋳造所で採用されています。

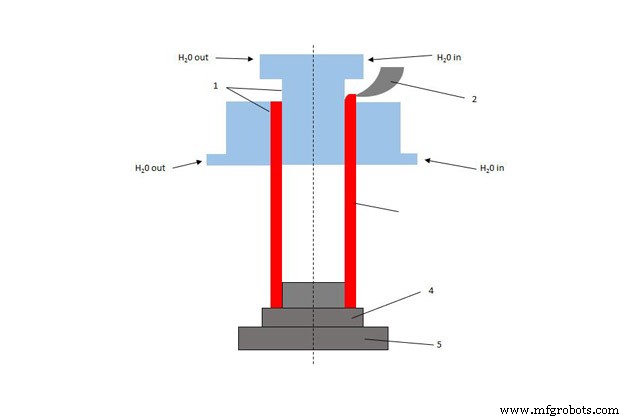

7。アルミニウム連続鋳造

アルミニウム連続鋳造は、アルミニウム合金を金型に連続的に注入する鋳造プロセスです。 循環水冷システムを備えています。鋳造物はどこで作られても、すぐに冷却されて取り除かれます。

鋳造システムの直後に配置されるのは、連続的なスタンピングおよびローリングラインです。鋳造製品は、最大0.2x1mのサイズのアルミニウム棒、プレート、またはパイプです。

これは非常に効率的な鋳造システムであり、アルミニウムおよび鉄鋼鋳造所で広く使用されています。 。

連続鋳造の利点

- 急速に冷却されるため、アルミニウム連続鋳造は高い機械的特性を備えています。

- 自動化すると、生産性が向上します。

- 鋳造面は完璧で、金属粒子はしっかりと組織化されています。

アルミニウム連続鋳造の欠点

- 単純な形状のアルミニウム鋳造製品にのみ適しています。

- 断面の長さのオブジェクトをキャストすることはできません。

- 初期建設費が高い。

アルミニウム連続鋳造アプリケーション

アルミニウム連続鋳造は、さまざまなサイズの金属棒、金属パイプを鋳造するために使用されます。

さらに、真空シール成形プロセス、アブレーション鋳造、消失消失鋳造法など、アルミニウム鋳造アプリケーションの製造に使用される他のいくつかのアルミニウム鋳造方法もあります。これらには、上記の鋳造プロセスと同様の多くの利点もあります。

適切なアルミニウム鋳造技術の検討

各アルミニウム鋳造プロセスには、長所と短所があります。記事のさまざまなアルミニウム鋳造方法を比較する情報を注意深く参照した後、予算、ターゲットとするアルミニウム鋳造製品のタイプ、精度の要件、および年間生産量に基づいて、鋳造所を選択してください。

他の多くの要因がアルミニウム鋳造技術の選択に影響を与えています 。ただし、この記事で提供されている情報を通じて、VICは、読者がアルミニウムの鋳造方法をよりよく理解し、正しい決定を下すのに部分的に役立っていることを願っています。

VICには、さまざまな加工技術を備えた金属鋳造システムがあります。特にアルミニウム鋳造では、VICは生砂と消失消失鋳造技術を使用しており、市場の要件に一致する他の鋳造技術で生産ラインを拡大する予定です。

VICは、世界中のパートナーと協力して、お客様がリーズナブルな品質と価格で金属鋳造製品を販売できるよう支援できることを嬉しく思います。

連絡先情報:

ベトナム鋳鉄会社限定

- 住所:ベトナム、ハイフォン市トゥイグエン地区ライスアン

- 電話:+84 86 543 0133

- メール:[email protected]

製造プロセス