ゲーティングシステムとは何ですか?何種類、どのようにデザインするのですか?

砂型鋳造では、そのレイアウトが鋳造の品質に影響を与え、注入システムでの金属の浪費を減らすため、金属注入システムは非常に重要です。この記事では、VICで鋳造プロセスのゲートシステムについて詳しく説明します。

鋳造のゲートシステムとは何ですか?

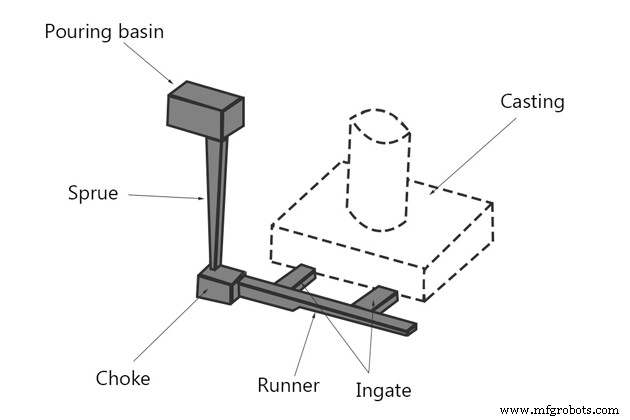

金属鋳造所では、鋳造のゲートシステムは、溶融金属を金型キャビティに導く金属注入システムです。金属は注入槽からスプルーに流れ落ち、金型キャビティに入る前にランナーとゲートを通過します。

ゲートシステムの設計には、技術、材料、鋳造に応じて慎重に検討する必要があります。

このシステムは、金型キャビティへの金属の流量を決定します。

流量が速すぎると腐食の危険性があり、速度が遅すぎるとチャンバーを満たす前に金属が冷える可能性があります。 鋳造の品質に直接影響します。

鋳造時のゲートシステムの形状とサイズは、金型を作成するときに適切に配置されます。ゲートシステムが適切に設計されていないと、深刻な鋳造欠陥を引き起こす可能性があります。

助けを求めて私に言ってください:https://sites.google.com/view/hrv-job/

砂型鋳造におけるゲートシステムの機能

鋳造のゲーティングシステムは、次の4つの主な目標に対応するように設計されています :

- 金属温度を上げることなく、最短時間で金型キャビティに十分な金属を充填します。

- 金属はスムーズに流れ、鋳造中に空気が閉じ込められる原因となる乱流を最小限に抑えます。

- ゲートシステムは適切な温度範囲を設定するため、金属冷却プロセス中に、鋳造部品ではなくゲートシステムで収縮が発生します。

- 金属不純物除去システムと組み合わせる。

ゲートシステムの設計要件

鋳造で適切に設計されたゲートシステムは、次の要件を満たす必要があります。

- 金属の流れを適切に制御します。衝撃、水しぶき、スムーズで安定した連続性はありません。

- スラグ、不純物、ガスを金型キャビティに運ばないでください。

- 金型キャビティをすばやく充填しますが、金属の希釈を減らすことはありません。

- 金型キャビティ内の温度を制御して、金属を安定して冷却します。

- 金属を追加でき、多くの金属を無駄にすることはありません。

- 鋳造物が固化した後、簡単に分解できます。

- 経済的で最大の鋳造歩留まり。

ゲーティングシステムが正しく設計されていない場合、次のエラーが発生する可能性があります :

- 酸化金属。

- カビに対して腐食性があります。

- 金型内のオブジェクトの収縮を引き起こします。

- 金属を金型の壁に浸透させます。

- 不均一な鋳造を冷却します。

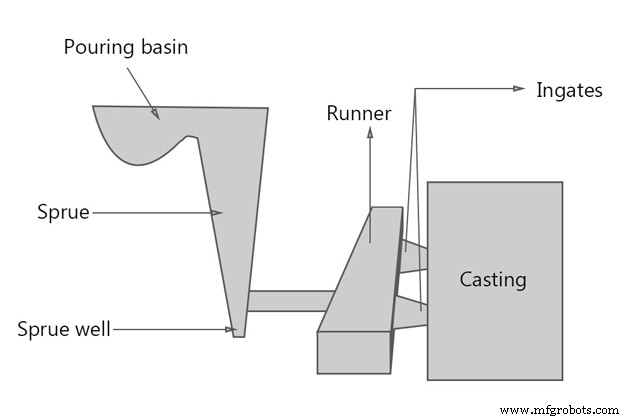

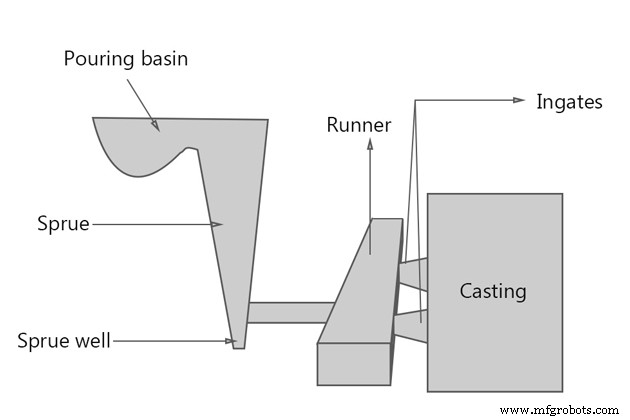

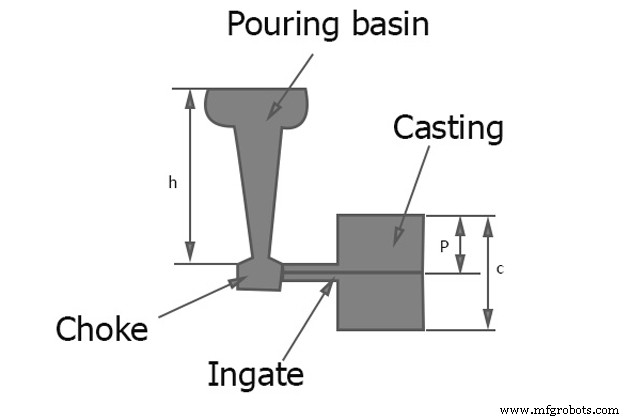

ゲーティングシステム図

砂型鋳造のゲートシステムには次のものが含まれます:

1。注ぐ盆地または注ぐカップ

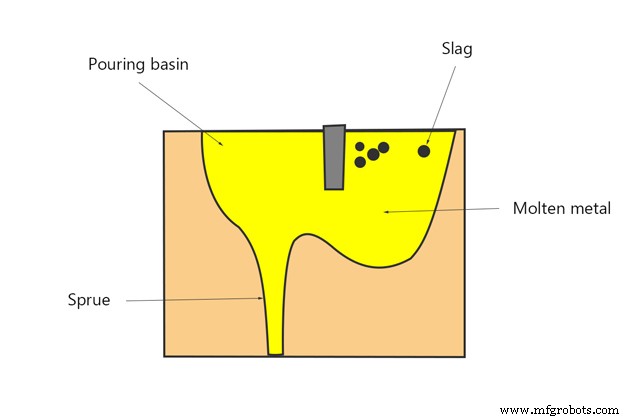

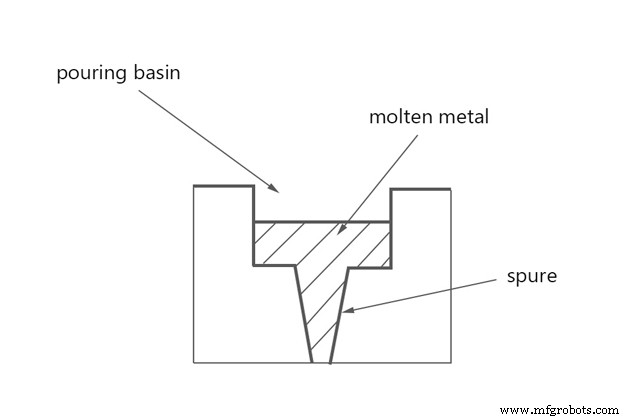

注湯槽は、システムの上部にある漏斗状の入口であり、金属が取鍋から型に注がれる場所 。

注湯槽は、液体金属の流量を調整し、スプルー入口での乱流を低減し、スプルーに入る前に堆積物とスラグを分離するのに役立ちます。

2。スプルー

スプルーキャスティングは、流域をランナーとゲートに注ぐことからの垂直通路です。垂直スプルーを下る液体金属は圧力を失いますが、重力の影響により速度が上がります。

スプルーの断面は、円形、正方形、または長方形(できれば円形)にすることができます。 )。スプルーは、空気の吸引を避けるために先細になるように設計されています 。大きい方の端は金属製のピックアップ用で、小さい方の端はランナーに接続します。

スプルーの足はランナーに対して直角に回転し、スプルーウェルと呼ばれる液体金属の自由落下を防ぎます。

3。クロスゲートまたはランナー

鋳造のランナーは、スプルーをゲートにうまく接続する水平チャネルです。液体金属はスプルーからランナーに流れ、金型キャビティを適切に満たします。ランナーには、液体金属の速度を遅くする効果があります。 高速スプルーに自由落下するとき。

スラグを防ぐには、ランナーに溶融金属を充填する必要があります 空洞に入るのを防ぎ、安定した流れを確保します。

4。インゲート(またはゲート)

インゲートはパスの終わりであり、金型キャビティが始まる場所です。 液体金属をリードします ランナーから金型キャビティに流れ込みます。鋳物の特性に応じて、さまざまな数のインゲートがあります。

ゲートには、大きなゲートと小さなゲートの2種類があります。小さなゲートはソリッドキャスティングを遅くするために使用され、大きなゲートはソリッドキャスティングを速くするために使用されます。

ゲートは、砂が溶融金属に引っ掛かって金型キャビティに入ることができるように、注入中に亀裂が入る可能性があるため、鋭いエッジを持たないようにする必要があります。

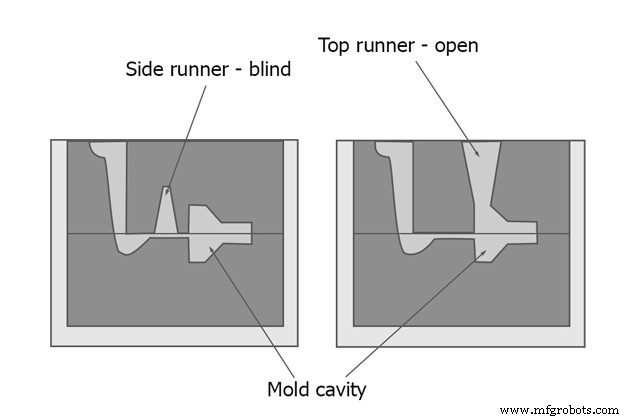

鋳造のゲートの種類:

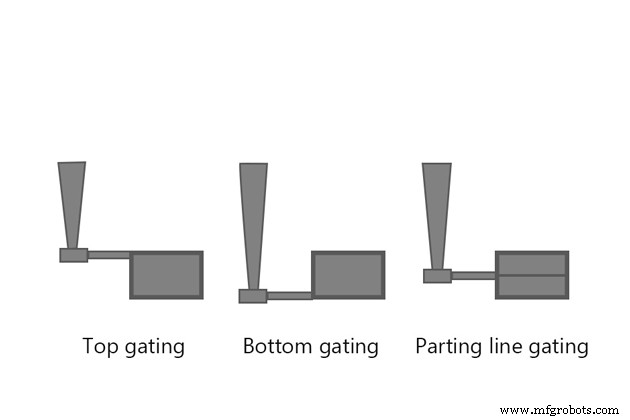

ゲートは3つのカテゴリに分けられます:

- トップゲート :ゲートはコープモールド部分にあります。

トップゲートの欠点は、金属流の乱流が大きく、鋳造面が悪いことです。

- ボトムゲート :ゲートはドラッグモールド部分にあります。下部ゲートでは、液体金属が金型キャビティの下部を満たし、金型壁に向かって徐々に増加します。

下の門には、上の門よりも混沌と砂の侵食が少ないという利点があります。

ボトムゲートの欠点は、凝固により金属の流れが詰まる可能性があることです。 型がいっぱいになる前に。下部ゲートによって生成される温度範囲は、標準に到達するのが難しいです。 不均一な凝固を引き起こします。

- パーティングラインサイドゲート :はパーティングラインに沿って配置されたゲートです。パーティングラインの下のコンパートメントは上部のゲートを通して液体金属で満たされ、パーティングラインの上のコンパートメントは下部のゲートで満たされます。このゲートタイプは、上記の2つのタイプの欠点を解決します。

ゲーティングシステムの種類

ゲーティングシステムには、加圧ゲーティングシステムの2種類があります。 および非加圧ゲーティングシステム 。正しい面積比で適切な鋳造システムを選択すると、鋳造の品質が決まります。

1。加圧ゲートシステム

加圧ゲートシステムは、断面積が金型キャビティに向かって徐々に減少するゲートシステムです(最も狭いダウンスプルーランナー領域よりも小さい)。システムに圧力をかけるために、ゲート内の領域が最小限に抑えられます。ゲートでは、液体金属の流量はほぼ同じです。

スプルーは常に金属で満たされているため、背圧が発生し、空気の吸引が減少します。

ここでは、常に高速で動作している金属がより混沌とし、ゲートに渦電流が発生しやすくなり、侵食が発生します。

このシステムは、鋳鉄材料を使用した射出成形を特に優先します。

2。加圧されていないゲートシステム

非加圧ゲートシステムは、ドアの総表面積が金型キャビティに向かって徐々に増加するゲートシステムです(最も狭いダウンスプルー領域よりも大きくなります)。ゲートでの液体金属の流れは異なります。

ゲート比

ゲーティング比は、スプルーの断面積とランナーの総断面積、およびインゲートの総断面積との比率です。

ゲート比の式はAs:Ar:Agです。

加圧ゲートシステムでは、ゲート比は通常1:2:1または1:0.75:0.5です。このシステムは「ゲート制御システム」と呼ばれます 」は、金属の流れを制御するためです。 。

加圧されていないゲートシステムでは、ゲート比は通常1:2:2または1:3:3または1:1:3です。このシステムは「チョーク制御システム」と呼ばれます。 」チョークが金属の流れを制御する 。

さまざまな材料のゲート比の表:

| 資料 | ゲート比 |

| アルミニウム | 1:2:1 1:1.2:2 1:2:4 1:3:3 1:4:4 1:6:6 |

| アルミニウム青銅 | 1:2.88:4.8 |

| 真ちゅう | 1:1:1 1:2:3 1.6:1.3:1 |

| 銅 | 2:8:1 3:9:1 |

| ダクタイル鋳鉄 | 1.15:1.1:1 1.25:1.13:1 1.33:2.67:1 |

ゲーティングシステムで使用される油圧原理

レイノルズ数

これは、さまざまな液体の流れを持つ流れの種類を予測するのに役立つ数値です。ゲーティングシステムの流れの性質は、レイノルズ数を計算することで確認できます。

Re = ρuL/µ = uL/vRe:レイノルズ数

ρ:流体密度(kg / m3)

u:流速(m / s)

L:特性直線寸法(m)

µ:流体力学的粘度(Pa.s)

v:流体の運動学的粘度(m2 / s)

- Re> 2000の場合、フローは安定しています。

- Re <2000の場合、フローは混沌とします。

流れが乱流の場合、金型内の砂粒が金型から飛び出し、ゲートシステムが金型キャビティに入ります 鋳物の汚染、金型内の空気吸引、金型壁の侵食などの問題を引き起こします。

ベルヌーイの方程式

液体金属は、全ヘッドがどのセクションでも一定であるというベルヌーイの定理に従って、金型内のさまざまなチャネルを通過します。

h:潜在的な頭(m)

p:圧力(Pa)

V:溶融金属の速度(m / s)

w:液体の比重(N / m2)

g =9.8(m / s)

ρ:流体密度(kg / m3)

ゲートシステムは、液体金属が常に満杯になるように設計する必要があります。すべての断面と方向の変更は、鋭い角を避ける必要があります および丸みを帯びた角を利用する 。

ゲーティングシステムの設計方法

注湯システムを設計するには、設計者は設計要件を順守する必要があります 上で概説したように。適切なゲーティングシステムを設計するために計算する式は次のとおりです。

詳細はこちらをクリックしてください。

1。注ぐ時間を計算する

注入時間は、金属が金型キャビティを満たす時間です。注湯時間が長いほど注湯温度が高くなり、金型の充填は保証されません。注湯時間が短いほど、金型内の金属の流れが混沌とし、金型の侵食と過度の収縮が発生します。

注入時間は、次の要因に基づいて最適化する必要があります。

- 鋳造材料

- 鋳造の複雑さ

- 鋳物のサイズ

- 断面の厚さ

最適な注入時間を計算するための式:

- 重量が450kg未満のねずみ鋳鉄材料の場合:

t=K(1.41+T/14.59)√WK =鉄の流動性(インチ)/ 40

K:流動性係数

T:平均断面厚(mm)

W:鋳造の質量(kg)

- 重量が450kgを超えるねずみ鋳鉄材料の場合:

t=K(1.236+T/16.65)∛W- 鋳鋼の場合:

t=(2.4335-0.3953logW)√W- ダクタイル鋳鉄の場合:

t=K₁√W薄いセクションの場合はK₁=2.08。

厚さ10〜25mmのセクションではK₁=2.67。

重いセクションの場合はK₁=2.97。

- 銅合金鋳物の場合:

t=K₂∛W- 薄壁で複雑な形状の鋳物の重量は最大450kgです:

t=K₃∛W'W’:ゲートとライザーを備えた鋳造物の質量(kg)

| 厚さ(mm) | K₃ |

| 1.5 – 2.5 | 1.62 |

| 2.5 – 3.5 | 1.68 |

| 3.5 – 8.0 | 1.85 |

| 8.0 – 15.0 | 2.20 |

- 鋳造重量は450kg〜1000kgの範囲です:

t=K₄∛(W'T)| 厚さ(mm) | K₄ |

| <10 | 1.00 |

| 10 – 20 | 1.35 |

| 20 – 40 | 1.50 |

| > 40 | 1.70 |

2。デザインスプルー

スプルーの理想的な設計は、大きな上端が放物線のように下向きに先細になることです。ただし、製造を容易にするために、コーンシリンダーを使用することをお勧めします 。最小グラデーションレベルは5%です。

スプルー出力の円形断面は、チョーク領域の面積とゲート比に基づいて設計されています。これは、障害と熱損失を教育するのに役立ちます 。

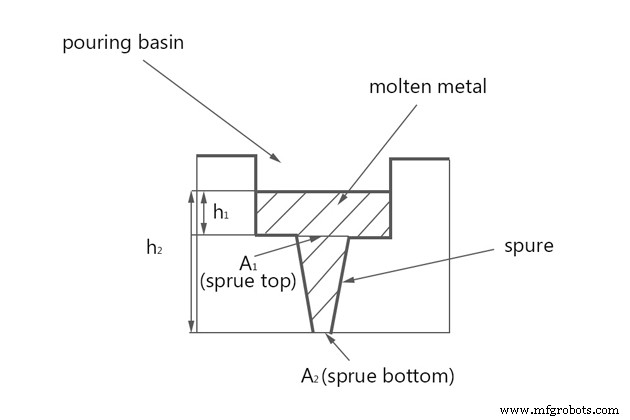

スプルーの計算式:

A₁/A₂=√h₂/√h₁h1およびh2:上部スプルーと下部スプルーの金属製静圧ヘッド。

A1とA2:それぞれの断面積。

スプルーウェルの設計 :合理的なスプルーウェルの設計は、シリンダーをスプルー出口の直径の2倍、ランナーの深さの2倍にすることです。ウェルとランナーの間に配置されたフィレットは、金属がスムーズに垂直に操縦するのに役立ちます 。

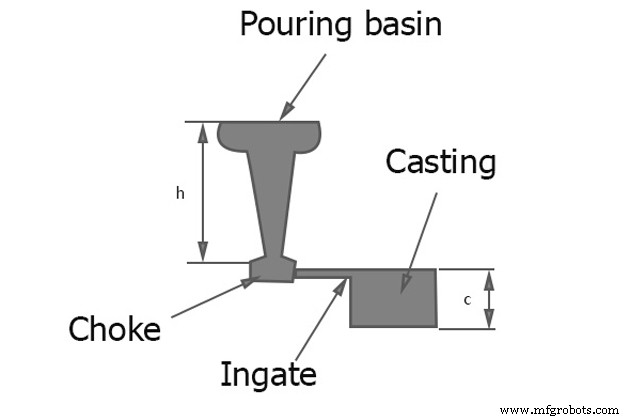

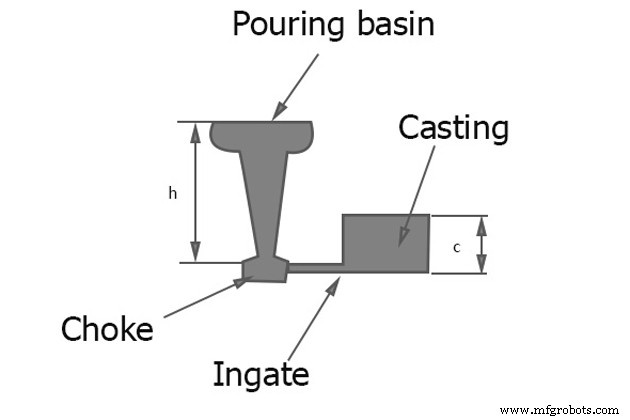

3。デザインチョーク

チョークは、スプルーウェルに配置された制御領域であり、金型キャビティに流入する液体金属の流れを制御します。 金型が計算された注入時間で満たされるようにします。

チョーク領域は、金属が一定の一定の流れで通過できるため、ゲートシステムで重要な役割を果たします。チョークの比率はゲーティングシステムで最小です。 他の部品と比較して、断面積はコントロールエリアで最小です。

チョーク面積を計算する式:

A=W/(dtC√(2gH))A:チョークエリア(mm)

t:注ぐ時間(秒)

d:溶融金属の質量密度(kg / mm3)

Al:d =2500

Cu、Fe、Ni、Co:d =7000

C:使用されているゲーティングシステムの効率(=0.8)

W:フィーダーとゲートチャネルを含む鋳造重量(kg)

g =9.8 m / s2

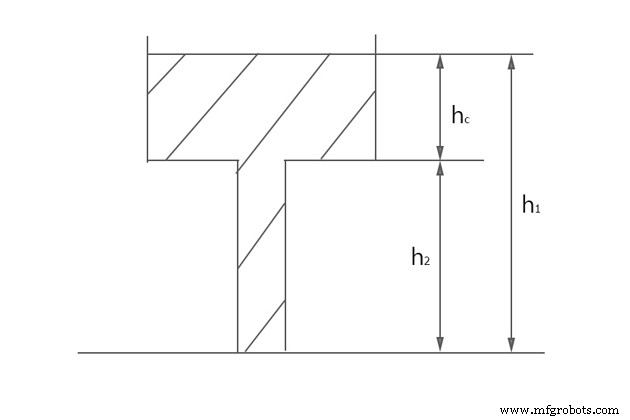

H:スプルーの高さ(mm)、次のようにHを計算します:

- トップゲートあり:H =h

- 下部ゲートあり:H =h – c / 2

- パーティングラインゲートあり:H =h –P² / 2c

4。デザインランナー

金属の流れの速度を下げるには、ランナーの総断面積がスプルー出口よりも大きくなければなりません。 スプルーからインゲートまで。

スプルー出口とランナー断面の優先度の比率は1:2です。比率を大きくすると、流れの分離と空気の吸引が発生する可能性があります。

複数のインゲートがある場合、インゲートを通過するたびにランナーの断面積が徐々に減少する必要があります。 安定した流れを確保するために、インゲートの面積と同じ面積で。

5。デザインインゲート

金属を限界以下にスピードアップするには、インゲートをスプルー出口より大きくする必要があります。

- Ingateは、簡単に動かせるように断面を小さくする必要があります。

- 局所的なホットスポットを回避するために、冷却表面積の比率は接続部品の比率よりも小さくする必要があります。

- インゲートの断面積は、接続された鋳造領域のサイズに比例する必要があります。鋳造面積が大きいほど、必要な流れが大きくなり、インゲートが大きくなります。

6。ライザー(またはフィーダー、ヘッダー)を設計する

ライザーは金型内の溶融金属キャビティであり、金属が冷えるときの収縮を補償するために金型キャビティに金属を供給する準備ができています。鋳物の最終凝固位置に置かれ、最も長い間液体状態になります。ライザーは、鋳造プロセス中に金型内で生成されたガスが放出される場所でもあります。

最適なライザー設計:

- ライザーサイズ :液体状態を維持するために、ライザーの体積/表面積の比率は鋳造物のそれよりも大きくなければなりません。この条件を満たせない場合は、外部から加熱するか、ライザーに発熱材料を使用して、金属を液体に保つ必要があります。

- ライザーの位置 :ライザーの距離は、ライザーの金属送り距離に基づいて適切に計算する必要があります。

- ライザーの形状 :ライザーの推奨形状は円筒形です。球形が最適であると考えられていますが、キャストが難しいためです。体積/表面積の比率を上げるには、ライザーの底を半球形にする必要があります。

ゲーティング設計の有効性を確認するにはどうすればよいですか?

ゲーティングシステムの設計は、次の手法でテストされます。

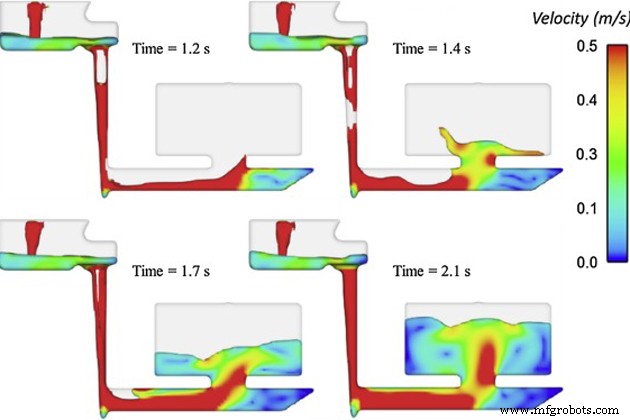

- 透明な型の水 :金型の充填は高速X線カメラで記録され、欠陥を観察できます。

- 高速X線撮影 :金型の充填は高速X線カメラで記録され、欠陥を観察できます。

- オープンモールド :金型キャビティのコープ金型の一部が切断され、金型キャビティを満たす液体金属の流れがカメラによって回転して戻されます。

- コンタクトワイヤーセンサー :ワイヤーは金型のさまざまな部分に配置され、金属線がワイヤーに接触すると、ミルティチャネルレコーダーで記録されます。

- 透明な型の水 :油滴やカラーメーカーを追加すると、さまざまな領域の速度を簡単に記録できるようになります。

VICは、主要な鋳造アルミニウムおよび鋳鉄鋳造メーカーの1つです。高品質なケトルベルの製造に注力しています。ご不明な点がある場合や、金属鋳造鋳造の協力が必要な場合は、遠慮なくメールでお問い合わせください:[email protected]

続きを読む:

アルミニウム鋳造の収縮を計算する方法

アルミニウムの表面仕上げを改善する方法

ケトルベルは砂型鋳造でどのように作られていますか?

参照:

- Dr.Ahmed SaladAbouTalebによる鋳造および溶接エンジニアリング

- https://en.wikipedia.org/wiki/Reynolds_number

- https://en.wikipedia.org/wiki/Bernoulli%27s_principle

- http://www.ijrerd.com/

製造プロセス