倉庫の安全上の問題を管理する方法

米国労働統計局によると、毎年、倉庫労働者の 20 人に 1 人近くが職場での怪我や事故の犠牲になっています。

このような数字を考えると、倉庫内の安全上の問題を特定し、それらに対処して改善する方法を見つけることは、今日の倉庫管理サークルにとって不可欠なトピックであることは驚くことではありません。

しかし、安全で効果的な倉庫を維持することは、紛失事故の防止以上のものです。それは誠実さです — 労働者を安全に保ち、信頼を誠実に保ち、利益と人々のために倉庫業務全体を調和させるために、歩き回り、話をします。マテリアル ハンドリングでは、業界をリードするいくつかの方法をまとめました。

OSHA の倉庫安全要件

すべての職場には、健康と安全のリスクが伴います。そもそも規制機関や職場法が存在し、これらの危険性を認識し、経済的であると同時に常識的な保護手段を作成するのはそのためです。

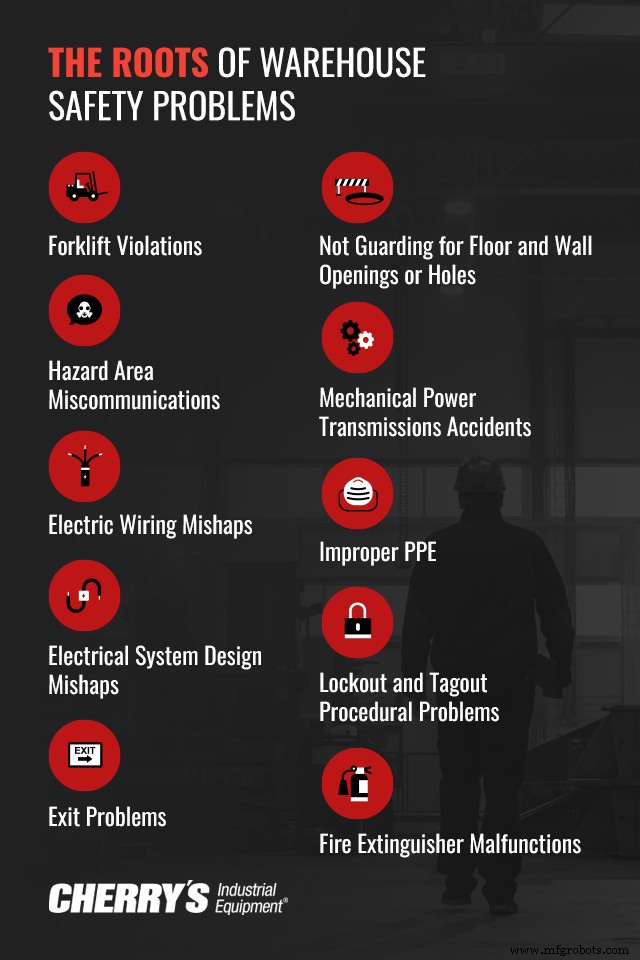

倉庫業界に関して、労働安全衛生局 (OSHA) は、倉庫の安全基準における最も一般的な 10 の違反を挙げています。毎年、これら 10 件の違反により、労働者の怪我、設備のダウンタイム、そして最も深刻な死亡率が発生し、倉庫業界全体の評判が悪化しています。

ただし、これらの違反の結果に焦点を当てるのではなく、これらの違反から、倉庫の安全性の問題自体の根源を調べることができます。

<オール>

倉庫における一般的な安全上の問題とその改善方法

倉庫の危険は業界では現実です。安全な設備と機械の操作、フロア トラフィック、作業習慣、PPE アパレルなどに関する設定されたプロトコルに従って、乗組員全員がプレートにステップアップすることにかかっています。

しかし、倉庫管理者と監督者はこれにおいて特別な役割を果たします。最初にこれらのプロトコルを設定し、現場で実施し、コンプライアンスを管理し、倉庫の安全上の危険を防止することは、最終的に彼らの指揮下に置かれます.

今日の最大の倉庫保管上の危険のいくつかを管理するのに役立ついくつかの安全のヒントがありますが、さらに重要なのは、それらを軽減する方法もいくつかあります.

1.倉庫ドックの危険

倉庫の負傷者のほぼ 4 分の 1 が荷積みドックで発生しています。これらの最も一般的なものには、ドックからフォークリフトを後退させたり、積載重量を超えたためにフォークリフトが回転したりするなどの見落としが含まれます。さらに、滑りやすい屋外荷積みドックでのつまずき、滑り落ち、製品や設備が従業員にぶつかる、従業員が荷積みドックの車両とドックの壁の間に挟まれるなど、前代未聞の事故もあります。

荷積みおよび荷降ろしドックは、高機能で生産性の高い倉庫の中心です。それを念頭に置いて、ドックの危険に対する解決策は、厳格な監視とはあまり関係がなく、リスクを軽減する機械をドックに装備することと関係があります.

倉庫ドックの安全ソリューション

- 電動パレット トラックとハンド トラック: ドック フォークリフトの持ち上げ作業と耐荷重作業を補完するために、繰り返し発生する重い荷物を処理するために作られた、軽量でアップグレードされたハンド トラックまたは移動式電気パレット トラックを検討してください。

- ボラード: フォークリフトの動きが危険な場所に近づきすぎないように、ドックの端や周囲にボラードを装備することを検討してください。

- オーバーヘッド ドア トラック: 頭上ドックと荷積みドックのドア トラックの前にボルトで固定された保護ガードは、これらのアイテムが機器の衝突やダウンタイムに起因する損傷から保護されます。

- ワーク ポジショナー: 倉庫ドックに装備するための実用的な機器であるこれらの軽量で機敏な機械は、狭くて混雑したドックエリアでの積み降ろしをより安全にします。一部のワーク ポジショナー モデルは、3,000 ポンドもの重量を運ぶことさえできます。

- ドック チェック :ドックの状態、特にドック プレートのセキュリティ、はしご、階段を定期的に点検します。ドックプレートがフォークリフト、パレット、台車の重量を支えられることを確認してください。従業員の「ドック ジャンプ」を思いとどまらせ、フォークリフトのバックやバックを禁止します。

2.フォークリフトの危険

フォークリフトは倉庫の必需品です。それらなしでフロアの操作を想像することはほとんど不可能です。しかし、フォークリフトの事故は、業界で最も重大な危険の 1 つです。 OSHA のデータによると、フォークリフトは、毎年平均で約 35,000 件の重傷と 62,000 件を超える重傷を負っています。

最初にオペレーターのトレーニングと乗組員の証明書を確認して、フォークリフトの危険に対処します。特にフォークリフトのタイヤ、ライト、ホーン、液体、ブレーキ、およびフォークなどの荷重を支えるコンポーネントについて、定期的な車両検査と予防保守を実施します。 18 歳未満の人がフォークリフトを運転することを決して許可しないでください。

フォークリフト ハザード ソリューション

- アップグレードされたパレットとコンテナ: 最高品質で正しく積載されたパレットは、倉庫の安全性を向上させる最も簡単な方法の 1 つです。フォークリフトのような移動車両の物理特性を維持し、重心のバランスを取り、「安定の三角形」が決して崩れないようにします。最大限の安全性を確保するために、化学薬品のドラム缶用に作られたパレットや、食品や農産物に準拠したコンテナなど、在庫固有のパレットや産業用コンテナを購入してください。

- パレット スタッカー: パレットスタッカーのシンプルでコンパクトな設計により、オペレーターは操作と取り扱いが容易になります。これらのユニットは、フォークリフトがアクセスできない狭いスペースで行われるプロジェクトに対応するのに最適です。

- 通路のマーキングと床の安全テープ: 屋内フォークリフトの速度は、時速 10 マイルを超えてはなりません。さらに、フォークリフトは、指定された通路と、倉庫の床の安全テープで明確にマークされた車線のみを移動する必要があります。

- セーフティ ポストとラック: フォークリフトや倉庫の車両の通行をさらに制御し、通路を示し、フォークリフトと重要な倉庫設備との間に適切な距離を維持する

3.コンベアシステムの危険

ピンポイントとニップポイントは、倉庫のコンベアシステムに関しては、安全上の主な懸念事項です。最も頻繁に発生するコンベヤ ベルトの事故は、従業員がコンベヤの機械部品、特に回転する歯車や機構の間に隙間がない場所に巻き込まれた場合に発生します。

さらに、箱に詰めたり、パレットに箱を載せたりするような位置でベルトコンベヤー上で定期的に作業する従業員は、反復動作による負傷を負う可能性があります。ピンポイントと反復動作が組み合わさると、コンベア システムは倉庫の問題とみなされますが、次のソリューションが必要です。

コンベア システム ソリューション

- コンベア ガード: コンベア ガードは、コンベア スタンドの周囲にフィットするように特別に形成されています。不適切な場所で従業員が巻き込まれるのを防ぐだけでなく、リフト トラックやフォークリフトなどの機器が誤ってベルト コンポーネントに衝突するのを防ぐのにも役立ちます。

- 機械警備員: 保護倉庫バリアは、コンベヤー ベルトの最も機械的に重要な部品に追加の防御層を提供し、ピンとニップポイントの接触を打ち消します。

- 安全柵: 多くの倉庫では、コンベア ベルトの横に特注の安全手すりを設置したり、コンベア システム全体を固定手すりや可動手すりで囲んだりして、従業員の安全と警戒を維持しています。

4.資材保管の危険

不適切に保管または配置された在庫品目は、OSHA の材料保管違反の対象となります。これらには、不均一に積み重ねられた棚のアイテム、整理されていないラック、一度に複数の在庫が取り除かれた、下のラックや中間のラックにあるはずの重い荷物が上のラックに置かれたなどの違反が含まれます.他の物資保管違反は、通路や通路が塞がれ、労働者や車両が通行できるように確保されていないことが挙げられています。

倉庫の専門化が進むにつれて、不適切な保管容器自体に関係する違反がますます増えており、保管内容とは一致していません。これは深刻で生命を脅かす危険であり、不適切な容器は漏れや有毒な流出の危険性があるため、直ちに是正する必要があります.

腐食性物質や環境に有害な物質から可燃性液体、プロパンボンベ、塗料、インクに至るまで、主要なタイプの危険な倉庫資材にはそれぞれ独自の保管キャビネットが必要です。これらの容器は目または腰の高さで保管してください。各キャビネットに適切なラベルを付け、含まれている化学物質または材料ごとに簡単にアクセスできる製品安全データ シート (MSDS) を用意してください。

資材保管ソリューション

- 腐食性および酸貯蔵ユニット: OSHA および NFPA コード 30 への準拠を維持するために、このような危険な物質には、特定の基材から製造され、耐腐食性ウレタンなどで仕上げられた化学薬品保管キャビネットが必要です。

- 可燃性液体キャビネット: 可燃性液体用のキャビネットには、特殊な非発火性ドア、棚、および加工材料が含まれています。防火ロッカーは着火源となる可能性のある場所から離して配置し、倉庫内での喫煙は絶対に許可しないでください。

- 環境保管: 環境に敏感な素材には、特に乗組員の健康と安全のために、同様に敏感な環境保管ロッカーが必要です。

- ガス シリンダー キャビネット: ガスとプロパンの貯蔵には、独自の規制リストがあります。適切にラベル付けされたアルミニウムとスチールのキャビネットは、これらの危険物を保管および保護するための業界標準であり、使用されていない間は手の届かないところに保管されます。

- 塗料とインクの保管ユニット: 現場での塗料とインクの保管は、これらの一般的な倉庫資材用に明示的に構成された棚により容易になります。

5.手作業によるマテリアルハンドリングの危険

繰り返し持ち上げたり、運んだり、押したり、こじ開けたりする必要がある仕事は、労働者に肉体的に負担がかかります。それらをサポートし、常識的な解決策で負傷率を減らします。最も重い、または最もかさばる在庫を常に腰の高さに保管し、さまざまな荷物や作業に適した一連のマテリアル ハンドリング機器を使用して、労働者の疲労と過労を軽減します。

マテリアル ハンドリング ソリューション

- 重い輸送台車: 現代の台車には多くのモデルと構成があり、最大 80,000 ポンドをカートに入れることができますが、操作と使用は簡単です。

- 電動手押し車: バッテリー駆動のハンドカードは、従業員が重い荷物を何度も何度も押したり引いたりするのを軽減します。さまざまな構成があります。

- 電動およびシザーリフト パレット トラック 。一部の負荷は、手動で処理するべきではありません。これらの場合、電動またはシザース リフト パレット トラックは、労働力の安全性と効率性のための直感的なソリューションです。

- デラックス ハンド トラック: 電化製品のハンド トラックなどの在庫固有のモデル、または業界を超えたカートの汎用性を備えたモデルから選択できます。

- マシナリー スケート: 倉庫環境向けに明示的に構築された調整可能なマシン スケートは、ポーティングと材料の移動速度を最大化します。

- 油圧家具ムーバー: 最も重い在庫品やその他の小さな機器を移動する場合でも、油圧式の家具運搬車を使用すると、作業がより迅速かつ安全になります。

6.充電ステーションの危険

流出、火災、爆発は、倉庫の充電ステーションが適切にラベル付けされ、維持されていない場合に、コンプライアンス リスクを引き起こすいくつかのドメインにすぎません。揮発性物質や有毒物質が保管されている地域、特殊な機械が稼働している地域、または特定の倉庫作業が行われている地域では、OSHA は指示標識と警告の掲示に加えて、近くの消火器、洗眼ステーション、および適切な PPE を要求しています。

充電ステーション ソリューション

- 適切なフロア サイン: 業界の警告や注意記号を床に直接貼り付けて、労働者が倉庫の特定のゾーンに入ったことを警告したり、道順を示したり、指示を伝えたりする

- マウントされた注意と警告標識: 関連する機械、保管ユニット、および機器の目の高さに取り付けられた警告標識は、重要な視覚的安全リマインダーとして機能します。

- 指定された通路のマーキング: 通路のマーキングにより、安全な交通の流れが導かれ、従業員は周囲に対してより注意を払うことができます。

- モジュラー ガード: 倉庫エリアを仕切ったり、危険な作業場所を囲ったり、高価な機器を保護したりする場合でも、モジュラー ガードは安全を最優先事項に保ちます。

7.倉庫の人間工学的危険

残念ながら、倉庫作業員の筋骨格障害は珍しくありません。彼らは、特に反復的な倉庫の移動、移動、および不適切な持ち上げ技術に関して、従業員がシフトを逃したり失ったりする主な原因の1つです.これらの一見無害な活動は、肉体的および精神的な疲労を引き起こし、従業員を賢くするどころか、より熱心に働かせます。倉庫は、可能な限り、人間工学に基づいた効率性につながる高品質の動力装置を労働者に提供する必要があります。

倉庫のエルゴノミクス ソリューション

- リフト テーブル: リフト テーブルの使用は、電動、油圧、空圧、またはその他のパワー グレードに関係なく、倉庫フロアで一般的に行われるべきです。リフト テーブルは、背中や膝の怪我から回旋腱板の断裂まで、あらゆる症状の軽減に役立ちます。

- ワーク ポジショナー: ワーク ポジショナーにより、持ち上げ、積み重ね、ストック操作の負担が大幅に軽減されます

- ドラムリフター: 手動でドラム缶を持ち上げるのは、信じられないほど非効率で厄介な作業であるだけでなく、ドラム缶の内容によっては危険な場合もあります。ドラム処理機器は、労働者の健康を危険にさらすことなく、安定したリフトと移送を確保します。

- 調節可能な高所作業台: 作業プラットフォームは、従業員が不快な長さまでストレッチを繰り返して手を伸ばす必要性を減らし、高い収納ラックにアクセスするための便利な代替手段を提供します。

- パレット トラックとジャッキ: トラックとジャッキは、さまざまなマテリアル ハンドリング タスクに最適であり、快適なサイズで操作が簡単です。

8.一般的な倉庫作業員の安全上の問題

あなたのチームはあなたの最も貴重な資産です。乗組員の準備と保護は、すべての倉庫の安全手順の中心にあります。最高のスーパーバイザーとマネージャーは、チームのワークライフをシンプルで簡単にし、魅力的で直感的なものにするために何ができるかを常に自問しています。バランスのとれた倉庫安全プログラムは、それをすべて行うことができます。

倉庫作業員の安全ソリューション

- 安全インセンティブ: 従業員の安全への取り組みを認め、強化するように設計された報奨プログラムで、安全第一の文化を促進します。感謝の気持ちと感謝のささやかな兆候は大いに役立ちます。

- ストレッチ: 適切なストレッチ ルーチンに関する教育セッションを開催します。労働者にストレッチ休憩を取るよう奨励する。これは、上記の筋骨格障害の多くに直接対処するだけでなく、エネルギー レベルと一般的な従業員の健康増進にも役立ちます。

- 安全チェックとチェックリスト: 毎日の倉庫ドメインのチェックリストを用意してください。各シフトの開始時と終了時にチェックリストを確認します。これらのオペレーション固有のリストを、セットのロックアウト タグアウト チェックリストやセットの PPE 検査スケジュールなど、安全に合わせて調整したリストで補完します。

- 休憩時間: 4 時間の労働時間は、従業員にとって最低 15 分の休憩に相当します。従業員が休憩をスキップしたり、昼休みに仕事をしたりすることを思いとどまらせることを検討してください。調査によると、これは実際には生産性の向上ではなく、従業員の不満や燃え尽き症候群につながることが示されています。

- 適切なリフティング テクニックの練習: 必須のタスク固有の人間工学的トレーニングを採用します。背中を自然な直立姿勢に保ちながら主に脚を使って持ち上げる方法、腕と肩のねじれを最小限に抑える方法、荷物を運ぶ際に体重を適切に移動する方法を確認してください。

- 安全トレーニング: 管理職ではなく乗組員に、より多くの洞察を得て、新しい機器や安全プロトコルを調査し、準拠したトレーニング スケジュールを維持することを任務とする安全委員会を選出してもらいます。

9.倉庫の危険情報

通信戦略は、最も高価で危険な倉庫の安全上の問題を回避するための重要な方法です。充電ステーションと同様に、倉庫は化学物質によってもたらされる危険を中継するように装備する必要があります。そうしないと、内部および外部のコンプライアンスへの影響が生じます。

倉庫の危険通信ソリューション

- 指示記号: 重要な情報や方向を特徴付ける明るく明確な標識は、従業員が一目見ただけで簡単に理解できるものです。

- カスタム安全テープ: 特別に配置された床と壁のテープは、予防的な環境を伝えるだけでなく、より大きな忙しい倉庫の雰囲気を整理するための手間のかからない方法を提供します.

- 取り付けられた倉庫の標識: 繰り返しになりますが、標識は、印刷済みまたはカスタムメイドの倉庫標識のいずれかで、重要な安全情報を大胆かつ明確に伝えます。

倉庫の安全上の危険を管理するための将来のテクノロジー

倉庫管理の未来は、オーバーホールではなく機能強化にあります。

これは、管理者が理解しておくべき重要な概念です。明日の倉庫の安全対策を、ある SF 小説からそのまま無限のコンピューター化された機械、設備、自動化と見なすよりも、明日の産業技術が現在の対策を強化および強化する可能性がはるかに高く、それらに取って代わるものではありません。

1.ハイテク装備の PPE

熱および化学センサーを備えた手袋。機器の診断およびダッシュボードと同期する保護ゴーグル。より軽く、より快適でありながらより強力なナノマテリアルで作られた外骨格スーツ。将来の呼吸器、目、耳、手の保護具の製品ラインには、倉庫作業員がその場で適切かつ安全な決定を下すのに役立つ小さいながらも戦略的な機能が含まれる可能性があります。

2.音声指示による受け取り、ピッキング、梱包倉庫管理システム

現在の倉庫管理システム (WMS) と統合できる音声起動および音声認識ソフトウェアは、より幅広い産業用途に使用されます。ハンズフリーでリアルタイムに利用できるため、従業員はソフトウェアに質問したり、ヘッドセットに話しかけて WMS にアクセスしたりできます。次に、紙を使わないシンプルな音声「カタログ」で、ピック リストから在庫補充スケジュールまですべてを聞くことができます。

3. Pick-to-Light システム

もう 1 つの流行の倉庫効率化戦術であるピッキング・トゥ・ライト・システムは、ピッキング・リストを完成させるために、音声によるピッキングや紙ベースのピッキング (今日の標準) のように、聴覚ではなく視覚信号を使用します。倉庫のオペレーターは、ラックやビンの上に設置された光の合図に従ってフロアを動き回り、注文を処理します。従業員はビンに誘導されるか、固定されたビンに配置され、ピッキング コンテナーおよびラック センサーで注文固有のバーコードをスキャンするときに、注文のフルフィルメント キューを受け取ります。

4. RFIDタグの改善

無線 ID (RFID) タグは、従来のバーコード スキャン システムのより効率的な代替手段として、倉庫業界ですでに確立されています。これは、倉庫のサプライ チェーン管理に最適です。作業員が在庫をより簡単に識別、記録、追跡し、WMS で主要な在庫データに直接アクセスできるようにするためです。

未来の倉庫 RFID 反復は、これらの原則を取り入れて拡張し、大量の瞬間的なタグ エンコーディング、漂遊または紛失したアイテムの識別、タグの集約、在庫サイクル カウントなどのドメインをさらに迅速かつ効果的にします。

倉庫の安全上の危険を防止するためのトレーニングの重要性

安全な職場環境のバックボーンは、適切なトレーニングです。明日の倉庫事故を管理および防止するということは、今日できることをすべて実行して、乗組員があらゆる状況で安全かつ十分に作業できることを認識し、指示を受け、権限を与えられるようにすることを意味します。これは、以下を含む包括的な倉庫安全プログラムを通じて達成できます。

1. PPE 要件

すべての倉庫作業員は、呼吸器、目、耳、およびハンドギアの 4 つのカテゴリの個人用保護具にアクセスできる、最も安全な労働条件を利用する権利があります。 PPE は清潔で手入れが行き届いている必要があります。従業員が物理的、電気的、機械的危険物、化学物質、放射線物質、有毒物質に接触する可能性があるあらゆる状況で着用する必要があります。 PPE プログラムは OSHA によって義務付けられています。

2.人間工学に基づいた手作業の戦略

一般的なエルゴノミクス トレーニングだけでなく、オペレーション固有のトレーニングも従業員全体に実施する必要があります。従業員に、必要に応じて重い物を持ち上げる最善の方法を教えるだけでなく、機器やリソースを仕事の戦略として使用する方法を教えます。これにより、スピードと生産性を犠牲にすることなく、倉庫が頼りにしている人々の健康と健康を促進できます。

3.安全でない状況を特定する方法

危険に関するトレーニングとコミュニケーションは、倉庫の安全プログラムに含まれるもう 1 つの重要な要素です。従業員は、倉庫の壁に含まれる危険物を熟知し、識別し、適切なラベル付け技術、関連する保管ユニットを理解し、MSDS に簡単にアクセスできる必要があります。これに加えて、労働者は、より多くの PPE が必要な場合でも、倉庫の車両が誤って扱われているのを見た場合でも、一般的な安全上の懸念について声を上げることができるようにする必要があります。

4.明確な標準操作手順 (SOP)

すべての倉庫作業、タスク、および機器には、標準的な操作手順が必要です。機器の使用と倉庫の役割を補完する認定は必須です。トレーニングのスケジュールを設定して従う必要があります。また、必要に応じて更新とコンプライアンス テストを実施する必要があります。 SOP では、標準的なロックアウト/タグアウト プロトコル、マテリアル ハンドリング、倉庫のトラフィック パターン、どの通路にどのフローが指定されているかなどの基本的な知識について従業員をトレーニングすることも考慮する必要があります。

5.安全衛生倉庫マニュアル

倉庫の安全プログラムは、完全な健康と安全のマニュアルに印刷する必要があります。各従業員は、勤務初日にコピーを受け取る必要があります。

Material-Handling.com の安全第一のサプライ品を倉庫に装備

マテリアル ハンドリングでは、倉庫について話します。私たちは 35 年以上にわたり、さまざまな業界のパートナーに最高の安全性と人間工学に重点を置いた倉庫設備を提供してきました。そして、あなたのためにも同じことをしたいと考えています。

当社の製品およびマテリアルハンドリングのスペシャリストが、倉庫商品に関するご質問にお答えします。こちらからお問い合わせいただくか、(877) 350-2729 までお電話ください。

2018 年 10 月 24 日に更新された投稿

製造プロセス