CNC加工技術の歴史

CNC 機械加工は、コンピューター制御のプロセスを使用して、より大きなブロックから材料を除去することによって部品を製造する一連の除去製造技術です。各切断操作はコンピュータによって制御されるため、複数の処理ステーションが同じ設計ファイルに基づいて部品を同時に製造でき、非常に厳しい公差を持つ高精度の最終用途部品を実現できます。 CNC マシンは複数の軸に沿って切断することもできるため、メーカーは複雑な形状を比較的簡単に作成できます。 CNC 機械加工は、製造業のほぼすべての業界で使用されていますが、生産方法の比較的新しい開発です。

CNC工作機械には長い歴史があります。自動化の初期の頃から、テクノロジーは長い道のりを歩んできました。自動化では、カムまたは穴あき紙カードを使用して、ツールの動きを補助またはガイドします。今日、このプロセスは、複雑で洗練された医療機器コンポーネント、航空宇宙コンポーネント、高性能電動バイク コンポーネント、およびその他多くの最先端アプリケーションの製造に広く使用されています。以下は、テクノロジーが時間の経過とともにどのように進化してきたかの簡単な歴史です:

CNC 加工の歴史

1940~1950 年代

1940 年代と 1950 年代の初期の CNC マシンはパンチ テープを使用していましたが、これは当時の通信とデータ ストレージによく使用されていました。このテクノロジーは、アナログ コンピューティング テクノロジーに置き換えられます。

世界初の電子計算機が誕生したのは1946年。その6年後の1952年、計算機技術が工作機械に応用され、アメリカで最初のCNC工作機械が誕生しました。それ以来、従来の工作機械は質的な変化を遂げてきました。

1948 年、米国のパーソンズ コーポレーションは、航空機のプロペラ ブレード プロファイルのプロトタイプ用の処理装置を開発するために、米国空軍の委託を受けました。テンプレートの複雑な形状と高い精度が要求されるため、一般的な加工装置に適応させることは困難であるため、コンピューター制御の工作機械のアイデアが提案されました。

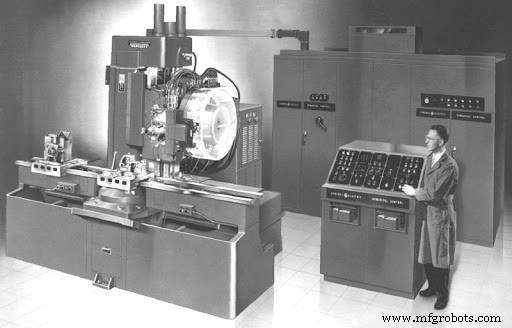

1949 年、マサチューセッツ工科大学のサーボ機構研究所の支援を受けて、同社は CNC 工作機械の研究を開始しました。 1952 年、同社は大型の立形プロファイル フライス盤から変換された最初の 3 座標 CNC フライス盤のテストに成功しました。正式な生産が開始され、1957 年に正式に使用されました。これは、製造技術の開発における大きなブレークスルーであり、製造分野における CNC 機械加工の時代の始まりを示しています。

1967~1972年

CNC 機械加工は、世界中でますます認知度を高めています。これは、1972 年にコンピューター支援設計 (CAD) とコンピューター支援加工 (CAM) が開発されたためです。CNC 加工に CAD と CAM が組み込まれたことで、CNC 加工が大きく発展しました。ただし、どちらも製造プロセスの標準的な部分とは見なされません。

1968 年、パーソンズは米国 CNC 協会から最初のジョセフ メアリー ジャカード記念賞を受賞しました。 1975 年、製造技術者協会は彼に名誉楯を授与し、パーソンズを「第 2 産業革命の父」と名付けました。

1976 -1989

1976 年には、3D コンピュータ支援設計とコンピュータ支援加工が CNC 加工に組み込まれました。 1989 年、CAD および CAM ソフトウェア制御の機械が CNC 機械の業界標準になりました。

今日の CNC 業界

CNC工作機械の開発は独特です。パンチカードで制御する単純なマシンから、ソフトウェア駆動のマシンまで、謎に包まれています。進化により、CNC 機械加工は NC や最初の CNC 機械よりも速く、より正確に、より正確になりました。

CNC 技術の現在の開発動向には、次の側面があります。

1 . 高速、高精度、高効率、高信頼性。

加工効率を上げるには、まず切削速度と送り速度を上げ、加工時間を短縮する必要があります。加工品質を確保するには、工作機械コンポーネントの精度を向上させる必要があり、信頼性は上記の目標の基本的な保証です。そのためには、高性能の数値制御装置が保証されなければなりません。

2 . 柔軟性と統合。

製造自動化の発展に適応し、FMC、FMS、および CIMS の基本的な設備を提供するために、CNC システムは、通常の処理機能を完了するだけでなく、自動測定、自動ロードおよびアンロード、自動ツールを備えている必要があります。特にユーザーのさまざまな要件に応じて、主軸ヘッドの変更、自動交換 (場合によっては座標変換を使用)、自動エラー補正、自動診断、ライン エントリ、およびネットワーク機能を簡単かつ柔軟に構成および統合できます。

3 . インテリジェントでネットワーク化。

インテリジェンスの内容には、CNC システムのすべての側面が含まれます。処理効率と処理品質のインテリジェンスを追求するため、ドライブのパフォーマンスと使用と接続の利便性を向上させるため、プログラミングを簡素化し、インテリジェンスの操作を簡素化するため、インテリジェントな診断とインテリジェントな監視の内容は、システムの診断と保守に便利です。

4 . 市場適応力

CNC工作機械の複数の品種と小さなバッチの特性に適応するために、CNCシステムはバッチを可能な限り拡張する必要があります。このため、CNC システムの製造業者は、普遍的で一般的な CNC システムを製造できるだけでなく、パーソナライズされた CNC システムを製造できる必要があります。システム、特にユーザー自身が独自の機能を追加できる人気のある CNC システムの設計と製造:これは最大の市場シェアを持つ CNC システムであり、最も競争力のある CNC システムであり、適応性の表れでもあります。

5. システム構造の開発動向:オープン性

CNC のライン エントリ、ネットワーキング、普及、多品種、小ロット、柔軟性、および CNC の急速な開発の要件を満たすために、最も重要な開発トレンドは、アーキテクチャのオープン性、およびオープンな CNC システムの設計と製造です。 .

製造プロセス