ブローチ加工とは - プロセス、作業、およびタイプ

ブローチングとは?

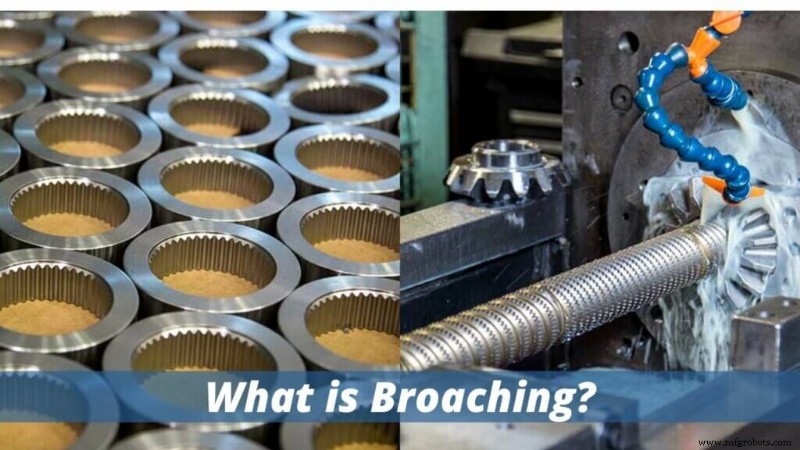

ブローチ加工は、鋭利で硬化した歯付き工具が一貫して連続的かつ正確な方法でワークピースから材料を除去する機械加工プロセスです。ブローチ加工のプロセスでは、さまざまなサイズの隆起した歯を備えたツールを使用して、ワークピースを通過するたびに指定された量の材料を正確に切削します。

ブローチ加工では、ワークピースが静止している間にマルチカット ツールが移動するか、ツールが静止している間にワークピースが移動します。場合によっては、ツールとワークピースの間に相対的な回転が生じることがあります。ブローチ加工プロセスは、ワークピースの中心を通る内部またはワークピースの表面を横切る外部です。

ブローチ加工は、ブローチと呼ばれる歯付き工具を使用して材料を除去する機械加工プロセスです。ブローチ加工には、主に直線加工と回転加工の 2 種類があります。より一般的なプロセスであるリニア ブローチでは、ブローチをワークピースの表面に対して直線的に動かして切断します。

直線ブローチはブローチ盤で使用され、ブローチと略されることもあります。回転ブローチ加工では、ブローチを回転させて工作物に押し込み、軸対称形状を切削します。

ロータリーブローチは、旋盤やスクリューマシンで使用されます。どちらのプロセスでも、カットはブローチの 1 回のパスで実行されるため、非常に効率的です。

ブローチ加工は、精密加工が必要な場合、特に特殊な形状の場合に使用されます。一般的に機械加工される表面には、円形および非円形の穴、スプライン、キー溝、および平面が含まれます。

典型的なワークピースには、中小サイズの鋳物、鍛造品、スクリュー機械部品、およびスタンピングが含まれます。ブローチは高価になる可能性がありますが、ブローチは通常、大量生産に使用される場合、他のプロセスよりも好まれます。

ブローチは、ツールの長さにわたって歯の高さが増加することを除いて、のこぎりに似た形をしています。さらに、ブローチには 3 つの異なるセクションがあります。1 つは荒加工用、もう 1 つは中仕上げ用、最後の 1 つは仕上げ用です。

ブローチ加工は、工具に送りが組み込まれているため、特殊な機械加工プロセスです。加工面のプロファイルは、常にブローチのプロファイルの逆です。 1 刃あたりの上昇量 (RPT) は、1 刃あたりのステップまたは送りとも呼ばれ、除去される材料の量と切り屑のサイズを決定します。

ブローチはワークピースに対して、またはその逆に移動できます。すべての機能がブローチに組み込まれているため、複雑な動作や熟練した作業は必要ありません。ブローチは事実上、順番に配置された単一点の切削工具の集まりであり、次々に切削します。そのカットは、シェイパーの複数回のパスに似ています。

ブローチング プロセスとは?

ブローチ加工は、表面ブローチ加工と内部ブローチ加工のどちらを使用するかによって異なります。サーフェスのブローチ加工は、一方のサーフェスが他方のサーフェスに作用するため、最も簡単な操作です。

たとえば、ブローチ工具が静止したままワークピースがそれに押し付けられるか、ワークピースが静止していてブローチがそれに押し付けられます。

内部ブローチ加工はそれほど単純ではありません。内面ブローチを使用する場合、ブローチ盤のマウントとしても機能するワークホルダーでワークピースを固定する必要があります。次に、マシンのエレベータを使用して、ブローチをワークピースに下げます。

次に、マシンのプーラーがブローチ パイロットをつかみ、エレベーターがフォロアーを解放すると、プーラーはブローチをピース全体に引っ張ります。最後に、ワークピースが取り除かれ、ブローチがエレベーターに再びかみ合います。

ブローチングの用途は?

ブローチの用途はたくさんあります。実際、手動工具、電化製品、配管、自動車設計、農機具、およびその他のさまざまな軍事および産業用途でブローチ加工の種類を見たことがあるでしょう。

ただし、ブローチ加工の主な用途は、正確で反復的で複雑な切削を必要とする大量部品の生産です。ブローチ加工プロセスはさまざまな用途に使用できますが、使用するのに最適な材料は、硬度が 26 ~ 28 ロックウェル C のものです。

ただし、多くの制作会社は、ロックウェル C 硬度 32 までの材料を使用することで成功を収めています。

ブローチのお手入れ方法

新しいブローチを受け取った場合、少なくとも 8,000 回のカットに適している可能性があります。ただし、ブローチを手入れして定期的に研いでおけば、元の見積もりを約 60,000 回またはそれ以上に増やすことができます。

ブローチは高価な部品であり、約 2,000 ドル以上の費用がかかるものもあります。小規模な作業では推定 8,000 回のカットで問題ないかもしれませんが、すべての企業がこれらのツールをそれほど頻繁に交換できるわけではありません.

したがって、3,000 個の部品を切断した後、ブローチの有用性を延ばし、全体的な製造コストを削減するために、ブローチを研磨して再調整するためにブローチを送る価値があるかもしれません.部品を切断するために必要な力が増加していることに気付いた場合は、ブローチを研ぐ必要があるかもしれません.

ブローチ盤の種類

考慮すべきブローチ盤の種類をいくつか紹介します:

- 水平ブローチ

- 垂直ブローチ

- 内部ブローチ

- 外部ブローチ

- ロータリーブローチ

- リニアブローチ

1.横型ブローチ盤

横型ブローチ盤は、ワークのブローチ加工にプル方式を採用し、内外面ブローチ加工に使用されます。横型機械には、ベッド、ブローチ パイロット、駆動機構があります。

横型機械の主なブローチは、キー溝、スプライン、スロット、丸穴、および内部形状です。横型機械は床面積を占有しますが、長いブローチや重いワークピースに最適です。

2.縦型ブローチ盤

垂直ブローチ盤は、ブローチ工具を押したり引いたりしますが、プッシュ ブローチが最も一般的なタイプです。縦型機械の設計と構成により、ある機械から別の機械にワークピースを簡単に渡すことができるため、複数の操作を実行できます。

垂直マシンには、プッシュ ダウン、プル アップ、プルダウンの 3 種類があります。プルアップデザインが一番人気です。縦型ブローチ盤は、油圧または電気機械駆動で駆動できます。油圧式が最も人気があり、費用対効果が高いです。

3.表面ブローチ盤

サーフェス ブローチ盤は、ワークピースの表面からアクセス マテリアルを除去します。切削工具はワークピース上を通過して、平らな面または輪郭のある面を作成します。サーフェス ブローチ盤のユニークな特徴は、切削工具がラムに取り付けられており、ラムがワークピースを通過することです。

ラムは、機械の設計に応じて、水平または垂直に移動できます。サーフェス ブローチ盤に 2 つのラムを搭載することも可能です。これは二重ブローチ加工と呼ばれます。

4.連続ブローチ盤

連続ブローチ加工では、ブローチが固定されている間、ワークピースは常に移動しています。動きは、直線、水平、または円形です。

水平連続ブローチ加工では、ワークピースはチェーンに取り付けられた治具にロードされます。連続ブローチは、同様の部品を同時に切断するために使用されます。

5.ロータリーブローチ盤

ロータリーブローチは他のブローチとは異なり、ウォブルブローチとして知られています。これは、内部または外部に内部多角形を作成するための精密な方法です。回転ブローチ加工では、切削工具はワークピースの中心線に対して 1° の角度で配置されます。これにより、ブローチはチゼルまたはスカラップ効果で切断されます.

回転式ブローチ加工は、旋盤またはフライス盤を使用して、スピンドルが自由に回転できる横型または縦型のスピンドル マシンを使用して行うことができます。ロータリー ブローチで作成できる形状には、六角形、四角形、鋸歯状、キー溝、インボリュート、スプライン、平歯車、数字、文字などがあります。

6.ブローチ盤を回す

ターンブローチ盤は、表面に高い仕上げが必要な円形、直線、およびらせん状の切削に使用されます。ツールには複数のインサートがあり、クランクシャフトを中心間で回転させて材料を除去します。ターンブローチ盤のコンポーネントは、仕上げまたは荒加工が可能です。機械の種類によってツールが決まります。

荒削りインサートとそのセグメントは、素材除去率の要件によって異なります。仕上げセグメントには調整可能なカートリッジがあり、厳しい公差を生み出すのに理想的です.

7. CNC ブローチ加工

最近の技術開発により、コンピューター数値制御 (CNC) マシンをブローチ加工プロセスに使用できます。部品は、1 つのステップでロータリーまたはリニア プロセスを使用してブローチ加工できます。ブローチ会社は、CNC プロセスに含めることができるツール、ツール ボディ、およびホルダーを設計しました。

CNC ブローチには、スローアウェイ式インサート ブローチ工具と工具ホルダーがあります。特殊なツールホルダーにより、複数の特殊なインサートを持つことができます。 CNC ブローチには、ロータリーまたはウォブル、パンチ、キー溝、スプライン、多角形、セレーションなどがあります。

ブローチングの利点

- フライス加工、平削り、ボーリングなどよりも高い生産率

- 製品の高い寸法精度と形状精度、および表面仕上げ

- 同じカッターの 1 回のストロークでの荒加工と仕上げ加工

- 必要な切断動作は 1 回だけなので、設計、構造、操作、および制御がより簡単になります。

- 大量生産に非常に適しており、経済的です。

- 専門知識は必要ありません。

- 見事な顔の仕上がり

- 高精度で短いサイクル タイム。

- ブローチ加工を行うには、ほとんどスキルは必要ありません。

- ブローチ加工は、内面または外面仕上げに使用できます。

- このプロセスでは、±0.0075 mm の公差と約 0.8 ミクロンの表面仕上げが得られます。

- ブローチは液体を切り込みに引き込む傾向があるため、最も効果的な場所に切削液を簡単に塗布できます。

ブローチングのデメリット

- 機械加工できるのは、貫通穴と表面のみです。

- 軽いカットにのみ使用可能。

- 切断速度を高くすることはできません。

- ブローチの欠陥または損傷は、製品の品質に深刻な影響を与えます。

- ブローチの設計、製造、修復は困難で費用がかかります。

- 仕事のサイズ、形状、形状が変わるたびに、別のブローチを調達して使用する必要があります。

- 生産量が多い場合にのみ経済的。

- 非常に大きなワークピースはブローチ加工できません。

- ツールのコストが高い。

- ブローチ加工は、大量の素材の除去には使用できません。

- ブローチ加工するパーツは、剛性を維持できる必要があり、切削中に発生する力に耐えられる必要があります。

製造プロセス