抵抗溶接とは - 種類と働き

抵抗溶接とは?

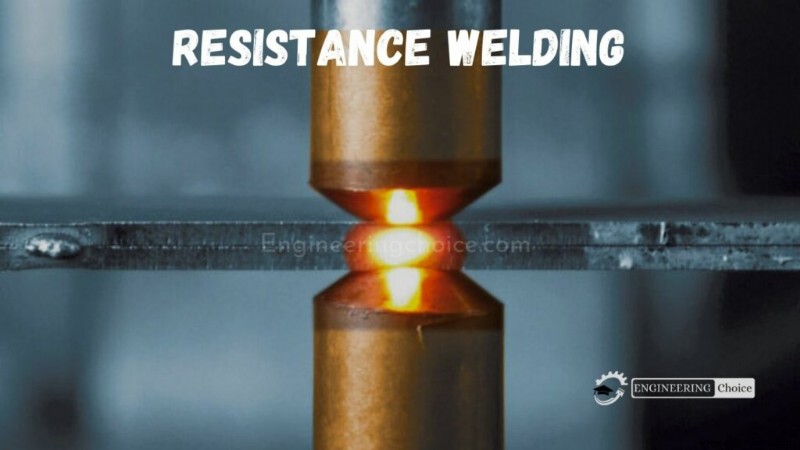

抵抗溶接は、圧力を加えて、接合する金属領域に長時間電流を流すことによる金属の接合です。抵抗溶接の主な利点は、結合を作成するために他の材料が必要ないことです。これにより、このプロセスは非常に費用対効果が高くなります。

抵抗溶接にはいくつかの異なる形式があります (例:スポット溶接、シーム溶接、プロジェクション溶接、フラッシュ溶接、アプセット溶接など)。これらは主に、圧力を加えて電流を流すために使用される溶接電極のタイプと形状によって異なります。

電極は、通常、優れた導電特性のために銅ベースの合金から製造され、電極内部のキャビティと抵抗溶接機の他の導電ツールを流れる水によって冷却されます。

抵抗溶接機は、幅広い自動車、航空宇宙、産業用途向けに設計および製造されています。自動化により、これらの機械の動作は高度に制御され、再現性が高くなり、メーカーは生産に容易に人員を配置できるようになります。

抵抗溶接の仕組み

抵抗溶接は、通常、2 つのプレーンな金属ワークピースを接合するために使用されます。シートに力を加える溶接電極を介して、電流が金属シート (または接合されるワークピース) に供給されます。

この力は熱に変換されます。熱は、接合面間の「抵抗」点に接合する点で金属を溶かすように生成されます。次に、電極は溶融溶接領域から熱を抽出し、凝固点で溶接ナゲットを形成します。

電流の印加前、印加中、および印加後に力が加えられ、接触領域が制限されます。

抵抗溶接の種類

1.スポット溶接とシーム溶接

抵抗スポット溶接は、すべての抵抗溶接プロセスと同様に、接合面間の溶接電流の流れに対する抵抗によって生成される熱と、ワークピースを一緒に押す力を一定時間適用して溶接を作成します。

抵抗スポット溶接では、溶接電極自体の面形状を使用して、溶接電流を目的の溶接位置に集中させ、ワークピースに力を加えます。十分な抵抗が発生すると、材料が沈降して結合し、溶接ナゲットが形成されます。

抵抗シーム溶接は、ホイール形状の電極を使用して力と溶接電流を部品に供給する抵抗スポット溶接のサブセットです。違いは、溶接電流が印加されている間、ワークピースがホイール状の電極の間を転がることです。

特定の溶接電流と溶接時間の設定に応じて、作成された溶接は重なり合って完全な溶接シームを形成する場合もあれば、定義された間隔での個々のスポット溶接になる場合もあります。

2.プロジェクション溶接

他の抵抗溶接プロセスと同様に、プロジェクション溶接では、溶接電流の流れに対する抵抗によって生成された熱と、ワークピースを一緒に押す力が一定時間適用されます。

プロジェクション溶接は、プロジェクション、エンボス、または交差を使用して所定のポイントで溶接をローカライズします。これらはすべて、接触点での発熱に集中します。溶接電流が接触点で十分な抵抗を生成すると、突起が崩壊し、溶接ナゲットが形成されます。

ソリッド プロジェクションは、ファスナーをパーツに溶接するときによく使用されます。エンボスは、シートまたはプレート材料を接合するときによく使用されます。材料交差を使用したプロジェクション溶接の例は、クロスワイヤ溶接です。

この場合、ワイヤ自体の交点が発熱を局所化するため、抵抗が局所化されます。ワイヤーは互いに沈み込み、その過程で溶接ナゲットを形成します。

3.フラッシュ溶接

他の抵抗溶接プロセスと同様に、フラッシュ溶接は、溶接電流の流れに対する抵抗によって発生する熱と、ワークピースを一緒に押す力を一定時間加えて使用します。フラッシュ溶接は、フラッシュ動作を利用して抵抗を発生させる抵抗溶接プロセスです。

この動作は、ワークピース間の非常に小さな接触点で非常に高い電流密度を使用して作成されます。所定の時点で、フラッシング プロセスが開始された後、ワークピースに力が加えられ、制御された速度でワークピースが一緒に移動します。この力によって生じる急速なアプセットは、溶接部から酸化物と不純物を追い出します。

4.アプセット溶接

他の抵抗溶接プロセスと同様に、アプセット溶接は、溶接電流の流れに対する抵抗によって生成された熱と、ワークピースを一緒に押す力を一定時間適用します。

フラッシュ溶接に似ていますが、アプセット溶接ではワーク同士がすでにしっかりと接触しているため、バリは発生しません。電流が開始される前に圧力が加えられ、プロセスが完了するまで維持されます。

抵抗溶接の応用

- 抵抗溶接は、シート メタル、ワイヤー、チューブの大量生産に使用されます。

- 鋼、ステンレス鋼、ケイ素青銅など、溶接が容易な中および高抵抗材料の棒、箱、缶、棒、パイプ、フレームの金属の溶接に使用されます。

- 航空機や自動車部品の溶接に使用

- 切削工具の製造に使用されます。

- 自動車、トラクターなどの燃料タンクの製造に使用されます。

- ワイヤー ファブリック、グリッド、グリル、メッシュ溶接、コンテナなどの製造に使用されます。

抵抗溶接の利点

- 同種および異種の金属を溶接できます

- 高度に自動化

- 高い生産率と高い溶接率で効率的

- 費用対効果

- 環境にやさしく、廃棄物や汚染が少ない

- 溶加材やロッド、フラックス、不活性ガス、酸素、アセチレンなどの異物は不要

抵抗溶接のデメリット

- 複雑で、しばしば高コストの機械である抵抗溶接機は、一般に高度な技術訓練を受けた担当者が使用する必要があります

- 多くの場合、ワークピースの厚さは制限されています

- 導電率の高い素材では効率が低下します

- 高電力が必要

製造プロセス